¿Cómo pueden las piezas automotrices automotrices de auto-aleación de aleación de zinc minimizar los costos sin comprometer la calidad?

21-11-2024 Minimizar los costos sin comprometer la calidad de Partes automovilísticas de aleación de aleación de zinc implica varios enfoques estratégicos durante todo el proceso de fabricación.

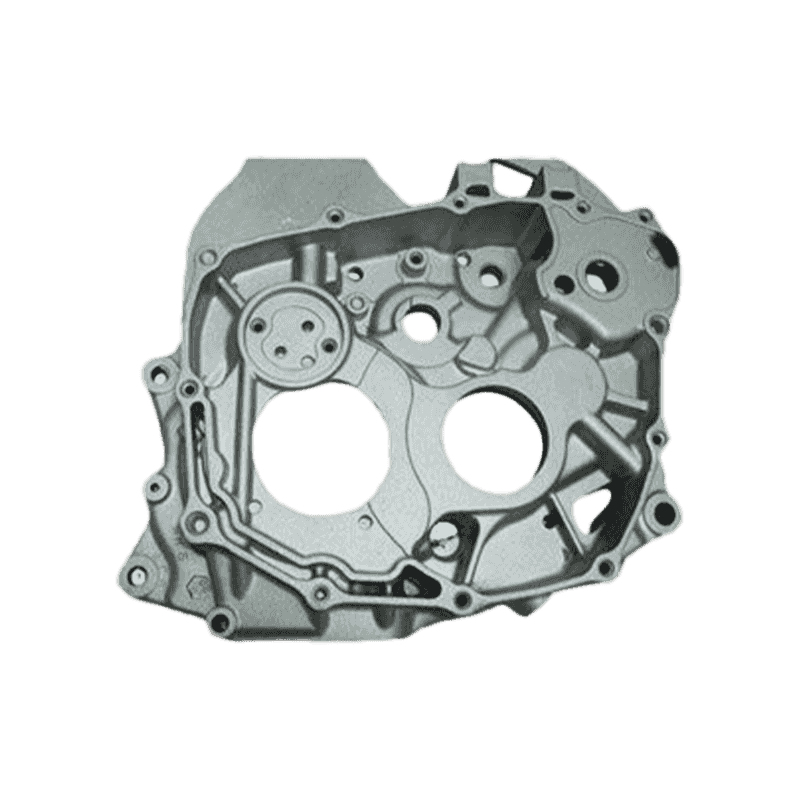

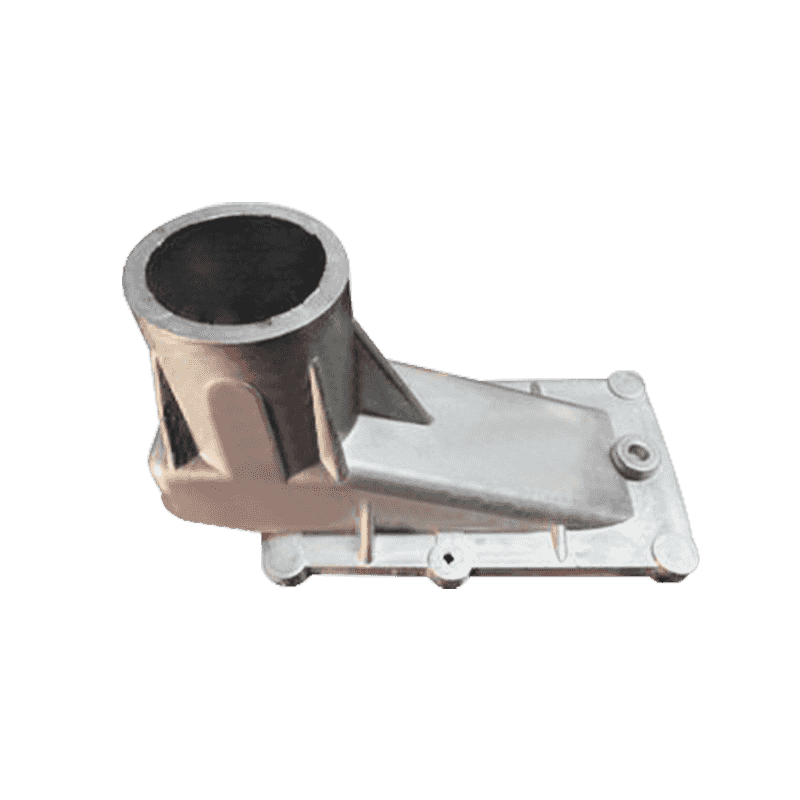

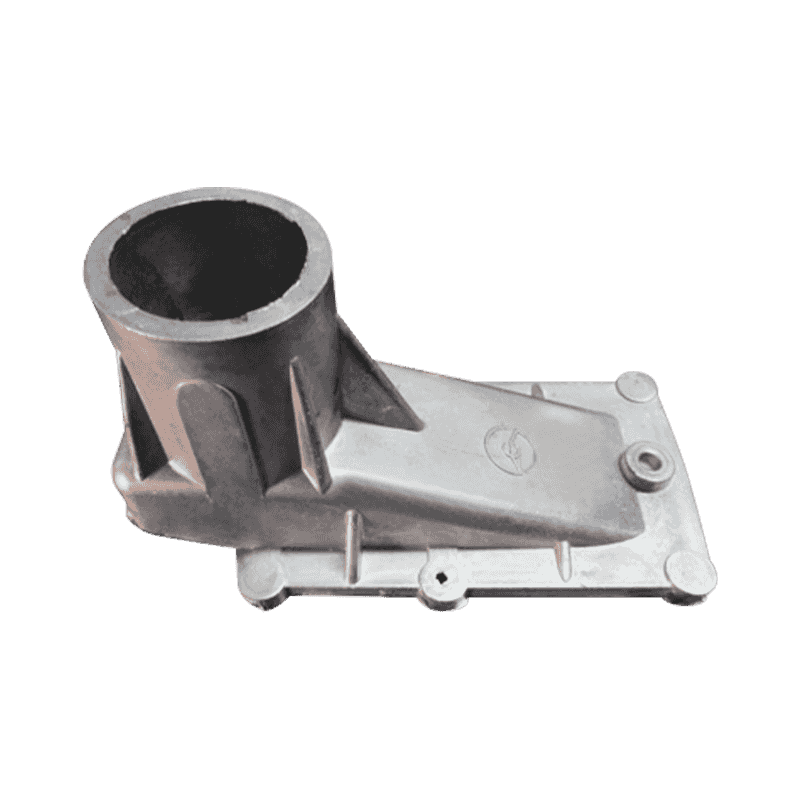

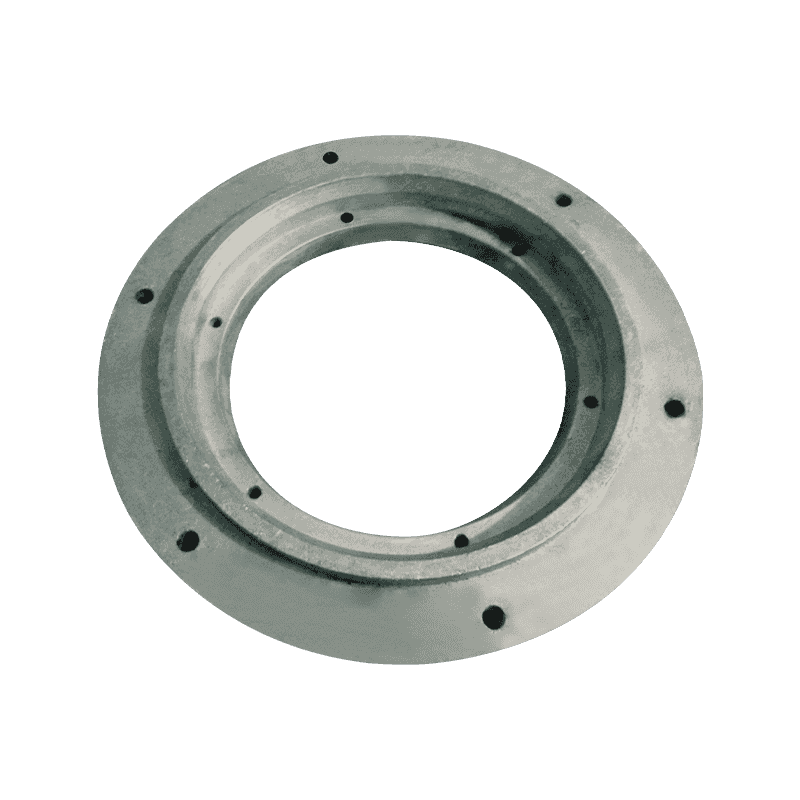

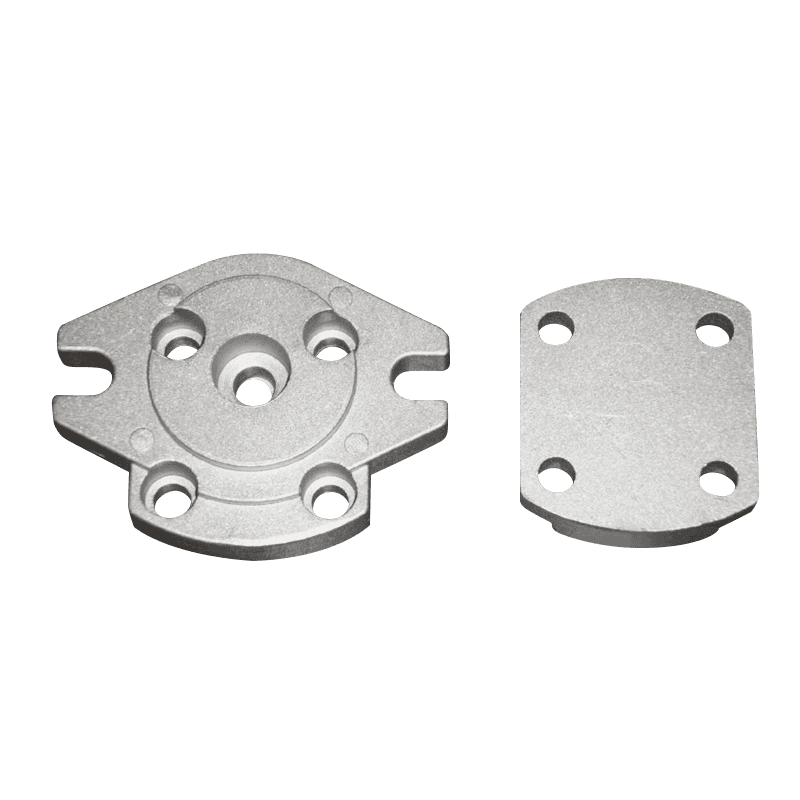

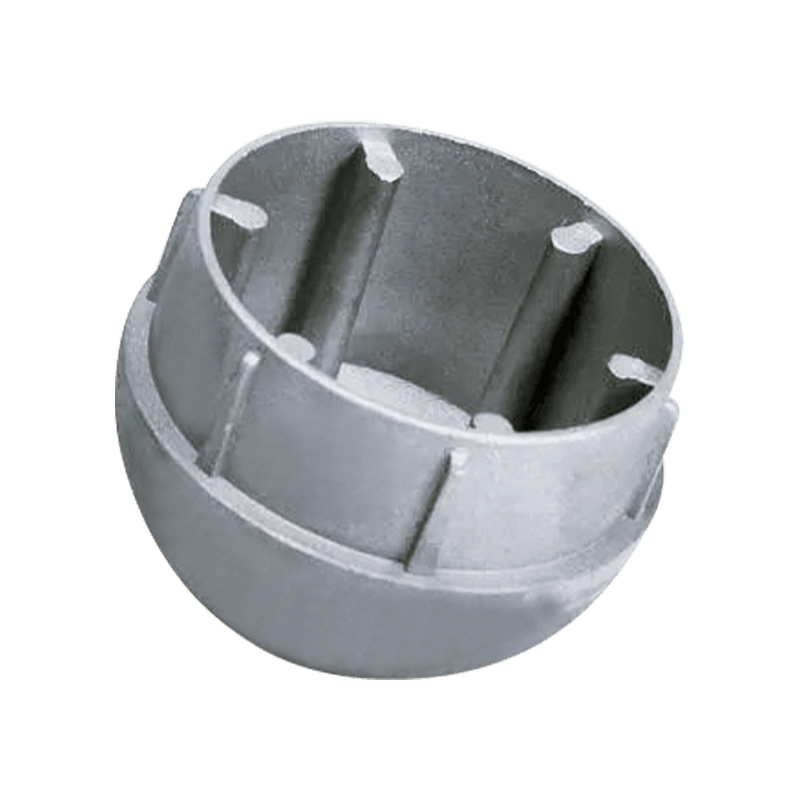

Diseño para la fabricación: garantizar que el diseño del auto piezas esté optimizado para el proceso de fundición a muerte puede reducir el desperdicio de materiales, simplificar las herramientas y minimizar el trabajo posterior al procesamiento. El uso de geometrías simples, minimizando los socavados y evitar características complejas puede reducir los costos de producción. Diseño de pared delgado: las aleaciones de zinc pueden lograr una buena resistencia incluso con paredes más delgadas. El diseño de piezas con paredes más delgadas puede reducir el uso y el peso del material, reduciendo tanto los costos del material como el consumo de energía durante el proceso de fundición a muerte.

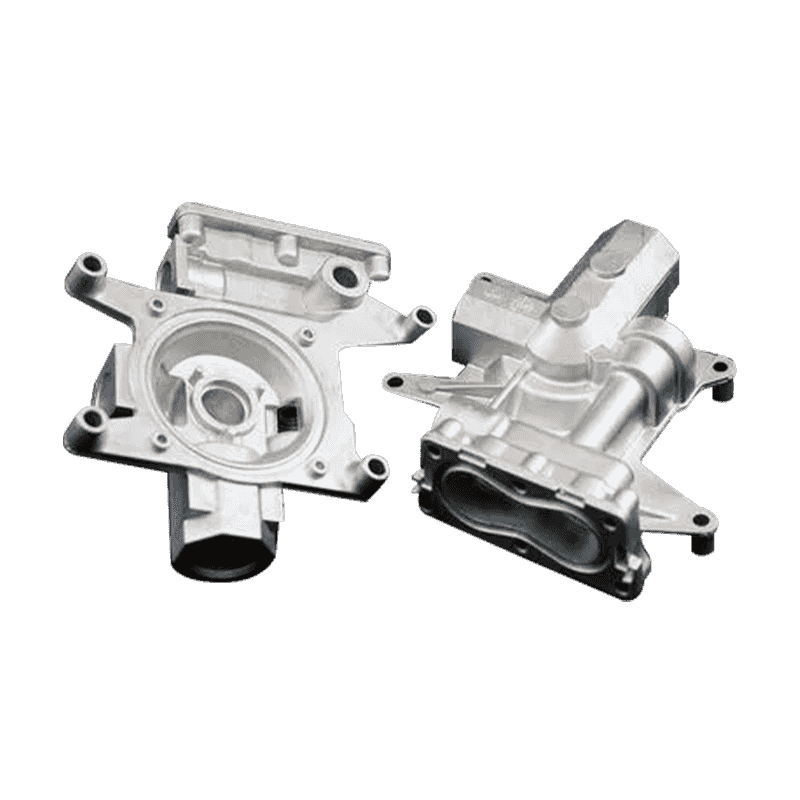

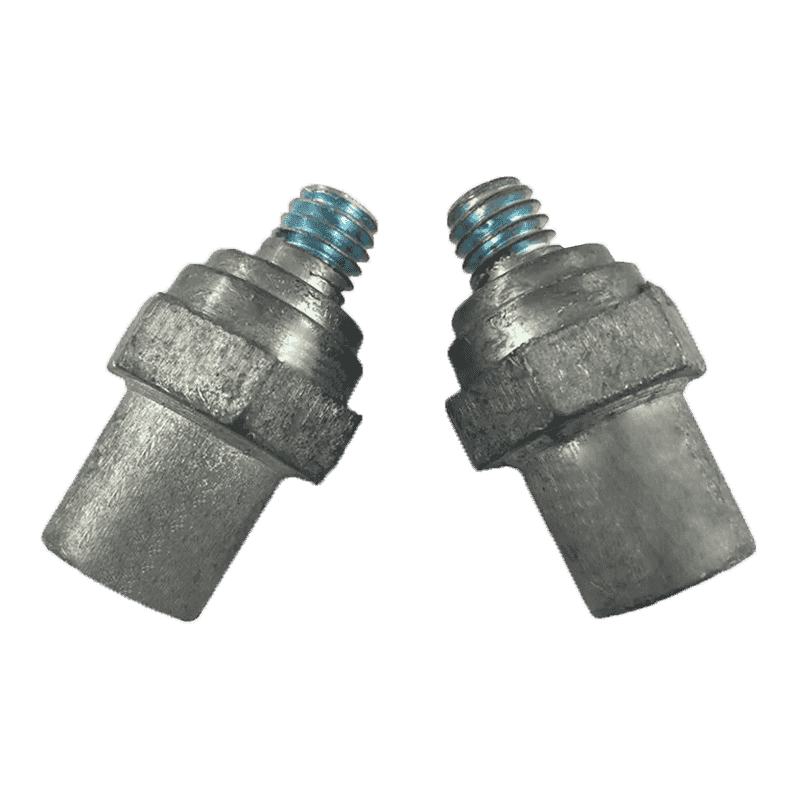

Consolidación de la parte: combinar múltiples componentes en una sola parte de fundición a muerte puede eliminar la necesidad de procesos de ensamblaje adicionales, reduciendo los costos de mano de obra y material. Uso de las herramientas estándar: el uso de troqueles y moldes estándar en lugar de herramientas personalizadas puede reducir los costos de configuración iniciales, especialmente para la producción de alto volumen.

Optimización de la composición de la aleación: si bien las aleaciones de zinc ofrecen un excelente rendimiento, las ligeras modificaciones a la composición de la aleación (como el uso de aleaciones con niveles más bajos de elementos caros) pueden reducir los costos del material. Sin embargo, esto debe hacerse con cuidado para evitar comprometer la resistencia, la resistencia a la corrosión u otras propiedades esenciales.

Material de desecho de reciclaje: el reciclaje de la chatarra de aleación de zinc generada durante el proceso de fundición a muerte puede reducir el costo de las materias primas. La implementación de un sistema de gestión de chatarra efectivo ayuda a minimizar el desperdicio y a reducir la necesidad de compras de aleación fresca. Abastecimiento de materiales: compra de aleaciones de zinc en a granel o de proveedores rentables puede reducir el costo del material por parte. Asegurar una cadena de suministro confiable y rentable para las materias primas también contribuye a ahorrar costos.

Mejoras del proceso de fundición a muerte: refinar el proceso de fundición a muerte puede mejorar la eficiencia. Usar controles de temperatura más precisos, optimizar los tiempos de enfriamiento y emplear tecnologías avanzadas como la fundición al vacío puede mejorar la calidad de las piezas, reducir los defectos y aumentar el rendimiento general.

Reducción del tiempo del ciclo: acortar el tiempo que lleva lanzar cada parte puede aumentar el rendimiento de producción y reducir los costos de mano de obra. Esto se puede lograr a través de mejores controles de procesos, técnicas de enfriamiento más rápidas y configuraciones de máquinas optimizadas. Operaciones posteriores a la fundición: la automatización de los procesos de acabado, como el recorte, la limpieza o el tratamiento de la superficie, pueden reducir los costos de mano de obra y reducir los errores que podrían conducir a un retrabajo o desguace.

Optimización de la vida útil de la herramienta: extender la vida útil de los mohos y herramientas puede reducir la frecuencia y el costo de los reemplazos o reparaciones de moho. Esto se puede lograr seleccionando los materiales de herramienta correctos, manteniendo los mohos correctamente y optimizando el proceso de fundición a muerte para minimizar el desgaste.

Materiales de moho de bajo costo: el uso de materiales rentables para moldes que aún son lo suficientemente duraderos para las ejecuciones de producción requeridas pueden reducir los costos de herramientas. Además, algunos fabricantes exploran sistemas de herramientas modulares, donde los componentes del molde pueden reemplazarse individualmente según sea necesario, en lugar de todo el molde. Optimizando el enfriamiento y el calentamiento del molde: el manejo adecuadamente de los ciclos de enfriamiento y calefacción de los mohos puede garantizar un fundido de alta calidad sin un uso excesivo innecesario de energía, lo que puede ahorrar en costos de tiempo y energía.

Técnicas de producción magra: la implementación de principios de fabricación delgada ayuda a minimizar los desechos, reducir el exceso de inventario y racionalizar la producción. Las técnicas como el inventario justo a tiempo, el mapeo de flujo de valor y la mejora continua pueden identificar y eliminar las ineficiencias durante todo el proceso de producción. Reducir las tasas de chatarra: mejorar la consistencia y la precisión del proceso de fundición a muerte pueden reducir la tasa de partes defectuosas, que a su vez reducen el desperdicio y la necesidad de reelaborar. Esto se puede lograr invirtiendo en una mejor calibración de la máquina, monitoreo de procesos y medidas de control de calidad.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.