¿Es suficiente la resistencia a la corrosión de las piezas automotrices de aleación de aluminio fundido a presión en el entorno de uso automotriz?

03-09-2025 Introducción a las piezas automotrices de aleación de aluminio fundido a presión

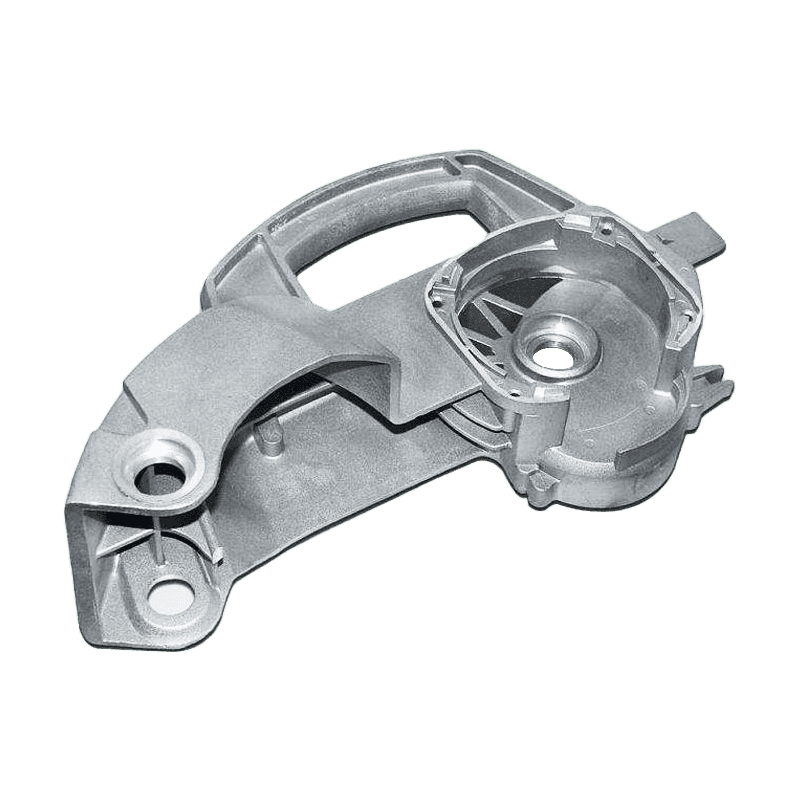

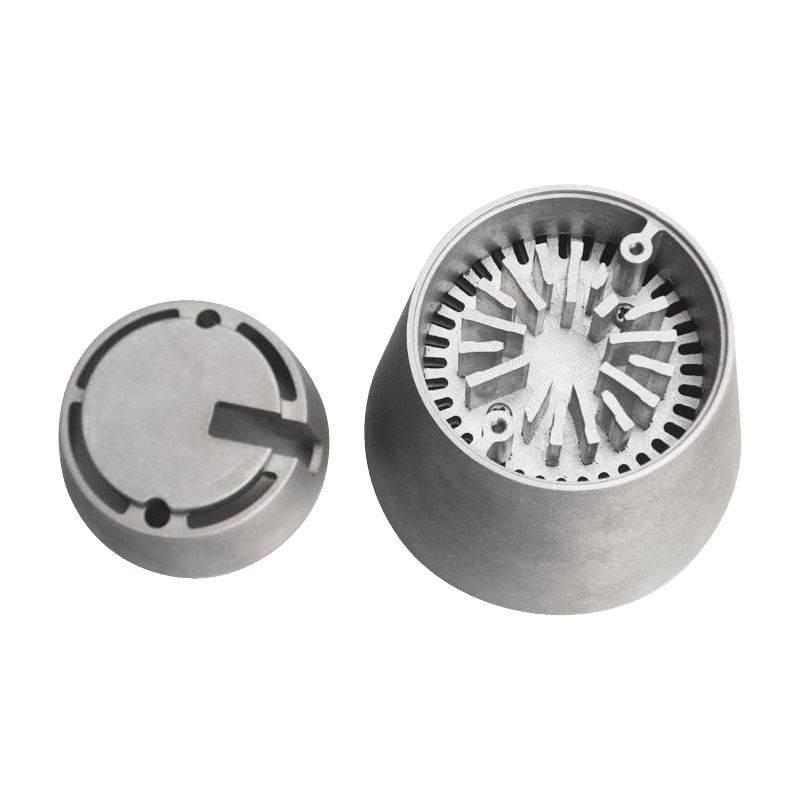

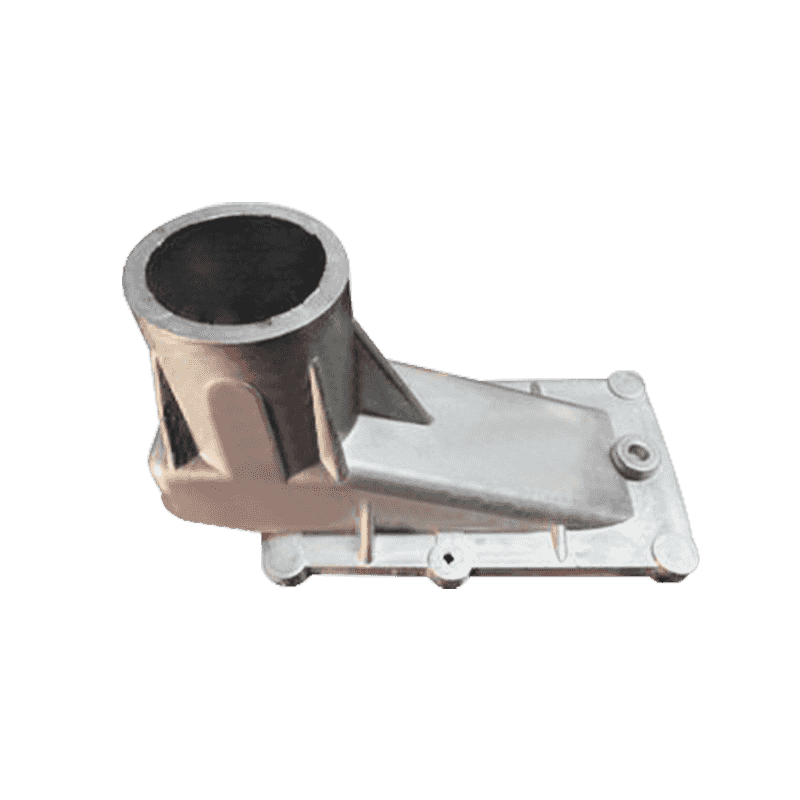

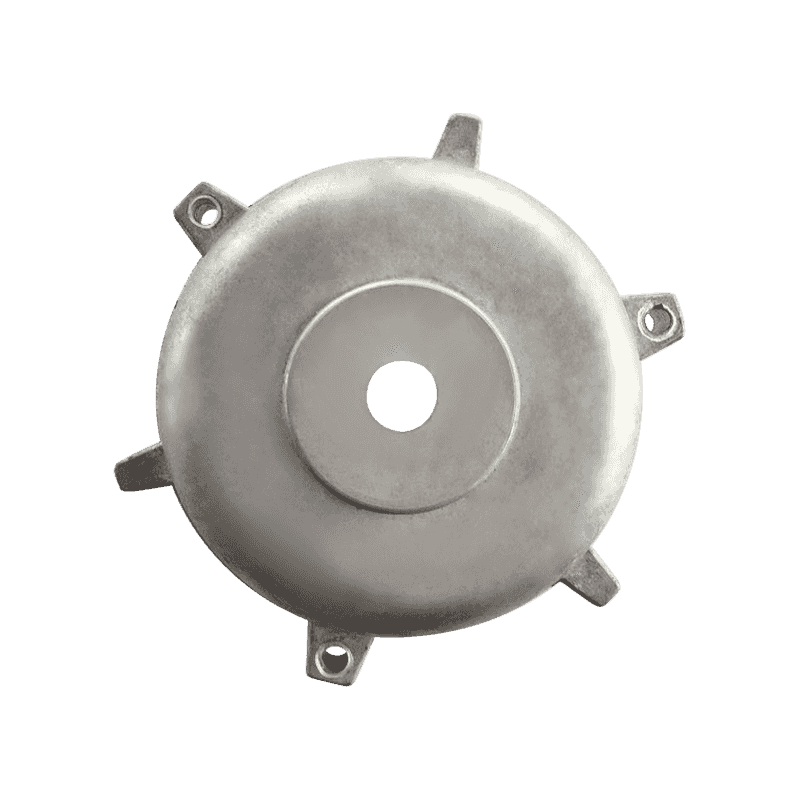

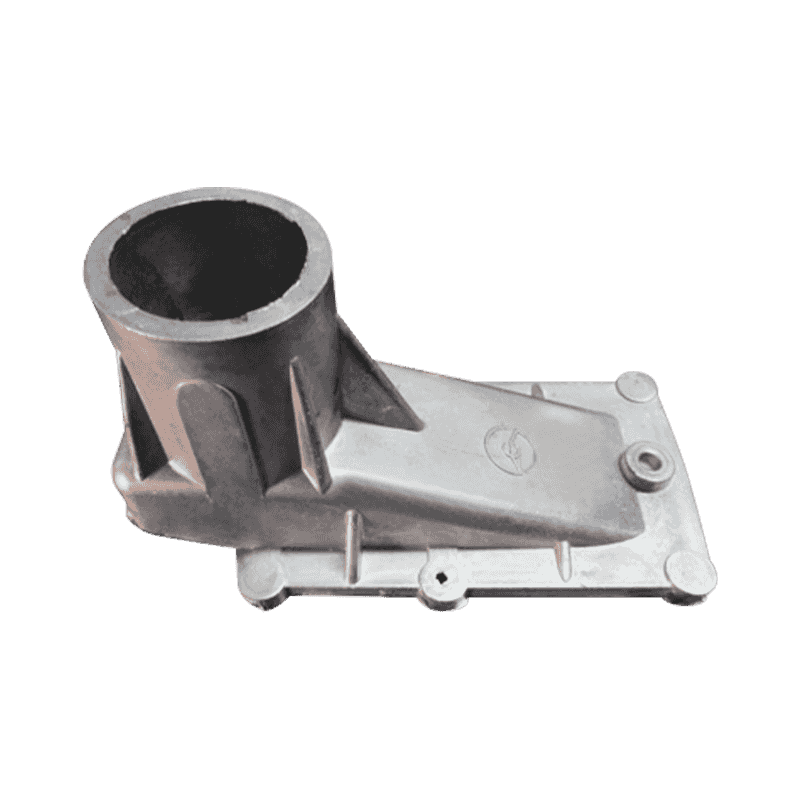

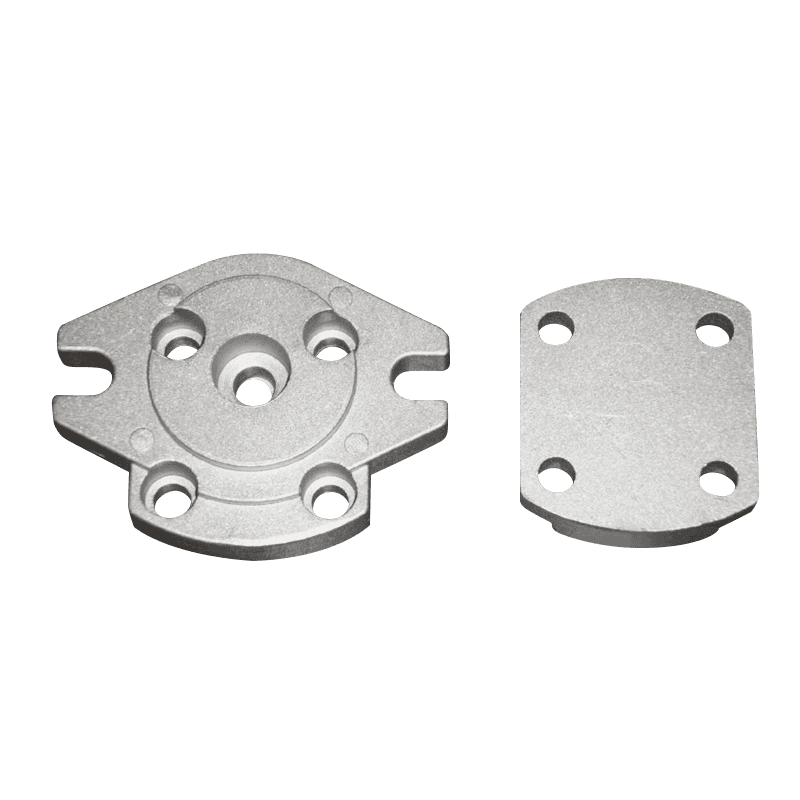

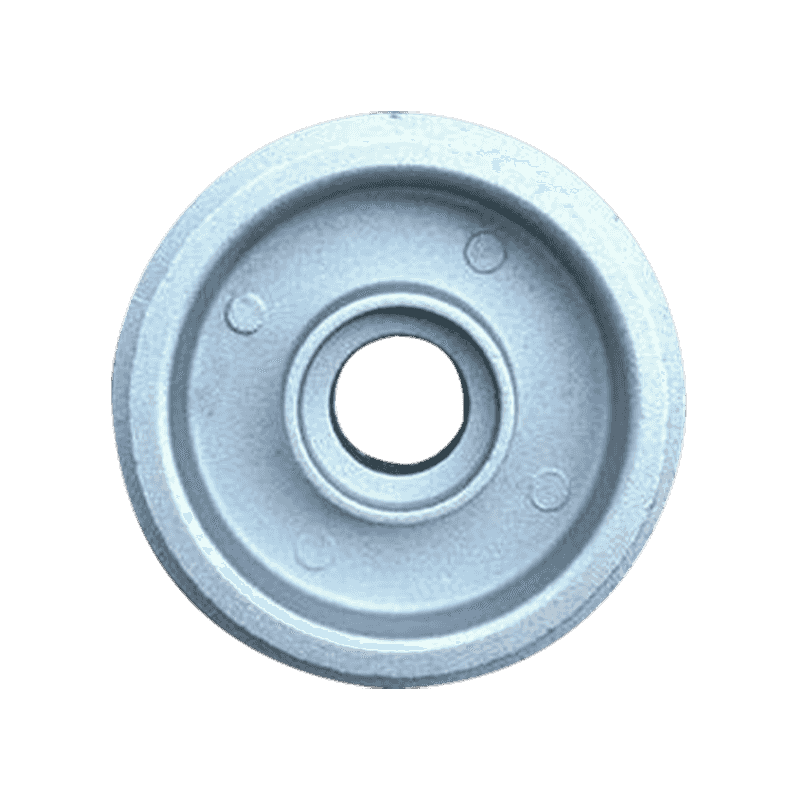

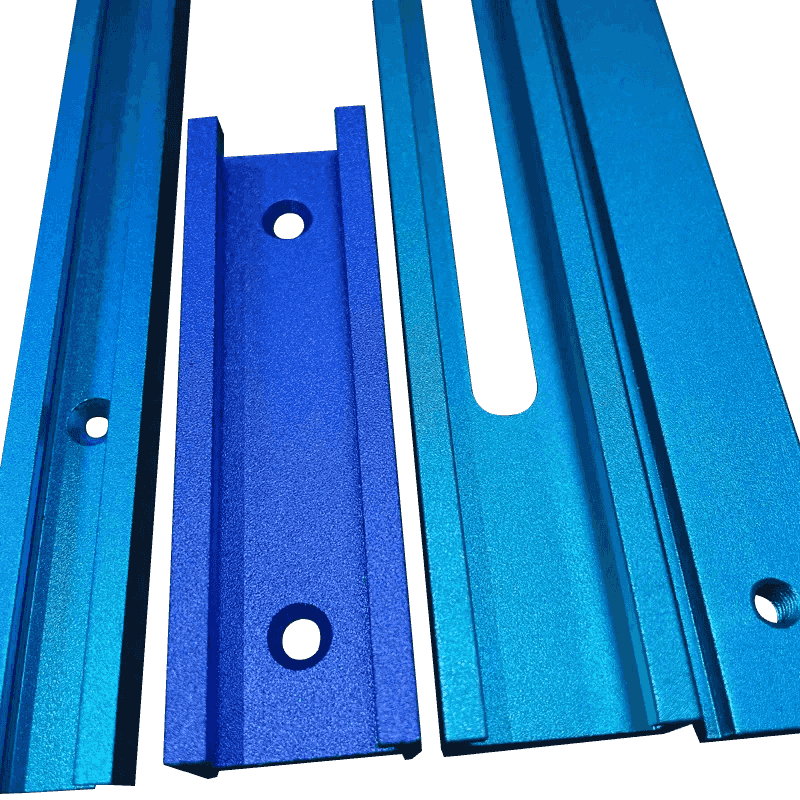

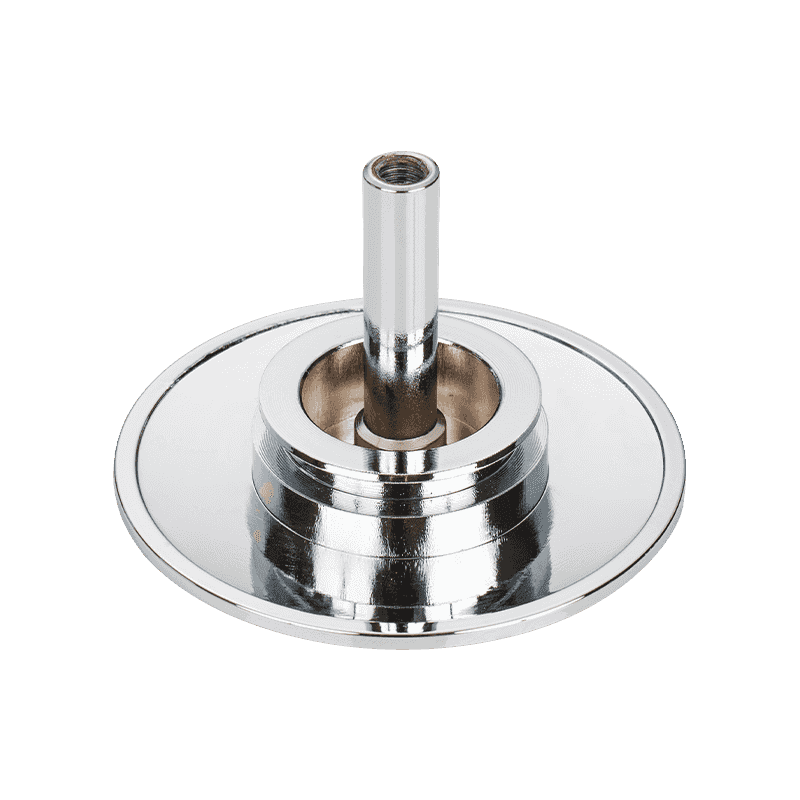

Piezas automotrices de aleación de aluminio fundido a presión Se utilizan ampliamente en la industria automotriz debido a su peso ligero, flexibilidad de diseño y capacidad para formar formas complejas. Estas piezas se emplean en componentes de motores, carcasas de transmisión, piezas de chasis y estructuras de carrocería. Una propiedad crítica que afecta su desempeño a largo plazo es la resistencia a la corrosión, particularmente porque las piezas de automóviles están expuestas a condiciones ambientales variables, incluida la humedad, la sal de la carretera, los cambios de temperatura y los contaminantes químicos. Evaluar si las aleaciones de aluminio fundido a presión proporcionan suficiente resistencia a la corrosión en entornos de uso automotriz requiere una comprensión detallada de las propiedades de sus materiales, los procesos de fabricación y las medidas de protección.

Composición del material y resistencia a la corrosión

Las aleaciones de aluminio utilizadas en la fundición a presión suelen incluir silicio, magnesio, cobre u otros elementos de aleación para mejorar la resistencia y la moldeabilidad. El silicio, en particular, mejora la fluidez y reduce la contracción durante la fundición, pero también influye en el comportamiento de la corrosión. El magnesio puede mejorar las propiedades mecánicas, pero puede hacer que la aleación sea más susceptible a ciertas formas de corrosión si no se trata adecuadamente. El contenido de cobre puede aumentar la resistencia pero puede reducir la resistencia a la corrosión. El equilibrio de estos elementos, combinado con un tratamiento térmico adecuado, afecta la capacidad de la aleación de aluminio para resistir la oxidación y la degradación en las condiciones del automóvil.

| Tipo de aleación | Elementos típicos | Comportamiento de corrosión | Uso automotriz común |

|---|---|---|---|

| Al-Si | Aluminio, Silicio | Resistencia moderada; puede formar una capa protectora de óxido | Cubiertas y carcasas de motor |

| Al-Si-Mg | Aluminio, Silicio, Magnesium | Resistencia a la corrosión mejorada después del tratamiento térmico. | Componentes de chasis y suspensión. |

| Al-Cu | Aluminio, Cobre | Reducción de la resistencia a la corrosión en ambientes húmedos. | Componentes estructurales que requieren alta resistencia. |

| Al-Si-Cu-Mg | Aluminio, Silicio, Copper, Magnesium | Propiedades mecánicas equilibradas con corrosión controlada. | Cajas de transmisión, piezas de motor |

Factores que afectan la corrosión en entornos automotrices

Los entornos automotrices presentan múltiples desafíos para los materiales, incluida la exposición a las sales de las carreteras, la humedad y los contaminantes atmosféricos. La sal de las carreteras en invierno acelera la corrosión por picaduras, especialmente en áreas donde se puede acumular agua. Las fluctuaciones de temperatura provocan expansión y contracción, lo que puede iniciar microfisuras en la capa protectora de óxido. Además, los contaminantes químicos como ácidos o agentes de limpieza pueden interactuar con la superficie de aluminio. El diseño específico y la ubicación del componente de fundición también influyen en el riesgo de corrosión; Las áreas con grietas, paredes delgadas o juntas son más propensas a la corrosión localizada.

Mecanismos de protección de aluminio fundido a presión

Las aleaciones de aluminio fundido a presión forman una capa de óxido natural en su superficie cuando se exponen al aire. Esta capa puede actuar como una barrera contra una mayor oxidación y corrosión. Sin embargo, la eficacia de esta capa de óxido natural depende de la composición de la aleación y de las condiciones ambientales. En aplicaciones automotrices, a menudo se emplean medidas de protección adicionales, que incluyen anodizado, recubrimientos de conversión química y recubrimiento en polvo. La anodización espesa la capa de óxido y puede proporcionar una mejor resistencia a las picaduras, mientras que los recubrimientos de conversión química, como los tratamientos con cromato, mejoran la adhesión de la pintura y los recubrimientos adicionales. Estos tratamientos superficiales son especialmente importantes en componentes expuestos al contacto directo con agua y sal.

| Tipo de protección | Mecanismo | Ejemplo de aplicación | Eficacia |

|---|---|---|---|

| Capa de óxido natural | Se forma espontáneamente en el aire. | Todas las superficies de aluminio | Moderado en condiciones secas |

| Anodizado | Espesamiento electroquímico del óxido. | Cubiertas de motor, molduras decorativas. | Reduce las picaduras, mejora la durabilidad. |

| Recubrimiento de conversión química | Capa protectora fina mediante tratamiento químico. | Componentes del chasis | Mejora la resistencia a la corrosión y la adhesión de la pintura. |

| Recubrimiento en polvo | Acabado similar a pintura curado sobre la superficie. | Adornos exteriores, carcasas. | Protege contra la humedad y el desgaste mecánico. |

Influencia del proceso de fundición a presión en la resistencia a la corrosión

El propio proceso de fundición a presión puede influir en la resistencia a la corrosión. Factores como la temperatura de fundición, el diseño del molde y la velocidad de enfriamiento determinan la microestructura de la aleación. El enfriamiento rápido durante la fundición a presión puede dar lugar a microestructuras finas que pueden mejorar la resistencia mecánica, pero también pueden crear regiones con diferentes potenciales electroquímicos, lo que aumenta el riesgo de corrosión localizada. La porosidad, una característica común en los componentes de fundición a presión, puede permitir que el agua o los productos químicos penetren en el interior, iniciando la corrosión desde el interior de la pieza. Por lo tanto, es esencial un control cuidadoso de los parámetros de fundición a presión, incluida la velocidad de llenado del molde y el control de la temperatura, para minimizar la porosidad y mejorar la resistencia a la corrosión.

Pruebas y estándares ambientales

Los fabricantes de automóviles realizan pruebas exhaustivas para evaluar la resistencia a la corrosión de los componentes de fundición a presión de aluminio. Las pruebas comunes incluyen pruebas de niebla salina, pruebas de corrosión cíclica y exposición a ciclos de humedad y temperatura. Las pruebas de niebla salina simulan la exposición a la sal de la carretera y evalúan la aparición de picaduras o degradación de la superficie. Las pruebas de corrosión cíclica replican las fluctuaciones de humedad y temperatura, más cerca de las condiciones del mundo real. Los estándares automotrices, como ASTM B117 para pruebas de niebla salina e ISO 9227, proporcionan puntos de referencia para evaluar el desempeño. Los resultados de estas pruebas ayudan a los fabricantes a identificar posibles debilidades y determinar la necesidad de tratamientos superficiales adicionales.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.