¿La fundición a presión de zinc es adecuada para producir piezas con formas complejas?

22-01-2026Introducción a la fundición a presión de zinc

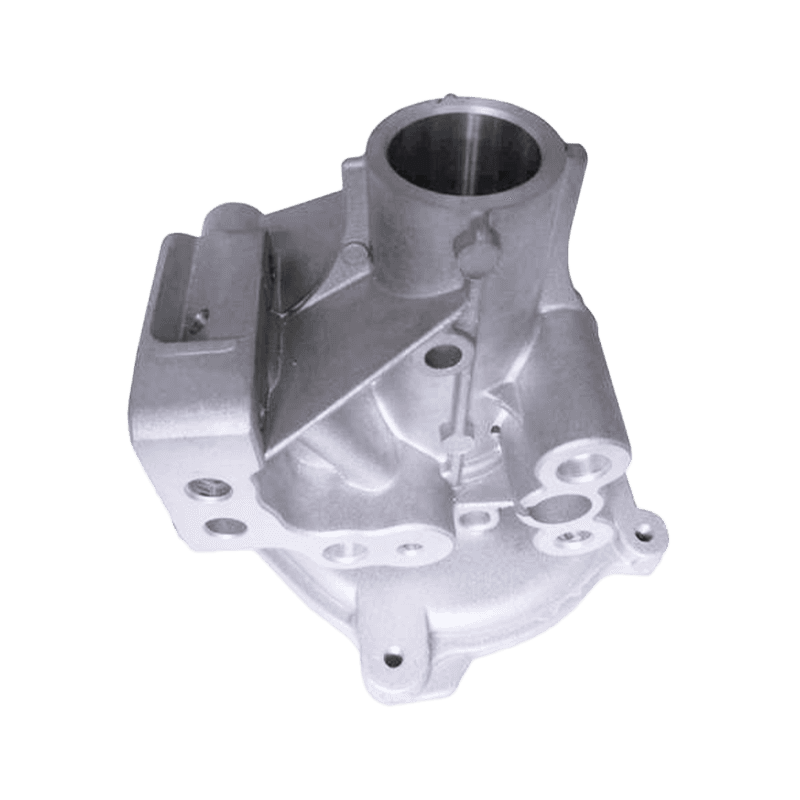

La fundición a presión de zinc es un proceso de fabricación ampliamente utilizado para producir piezas que requieren alta precisión, formas complejas y resistencia. Implica forzar una aleación de zinc fundida en un molde bajo alta presión para crear piezas detalladas y consistentes. La fundición a presión de zinc a menudo se elige para aplicaciones en diversas industrias, incluidas la automotriz, la electrónica y los bienes de consumo, debido a su combinación de rentabilidad, facilidad de producción y la capacidad de producir componentes con diseños complejos. Sin embargo, la idoneidad de la fundición a presión de zinc para producir piezas con formas complejas es una consideración importante que requiere comprender las ventajas y limitaciones del proceso.

Comprensión del proceso de fundición a presión de zinc

El proceso de fundición a presión de zinc comienza fundiendo la aleación de zinc en un horno y luego inyectándola en un molde a alta presión. El molde, normalmente hecho de acero endurecido, está cuidadosamente diseñado para permitir que el metal fundido fluya suavemente hacia las cavidades y llene cada detalle del molde. Una vez que el metal se enfría y solidifica, se abre el molde y se retira la pieza fundida. El proceso es altamente eficiente y ofrece ciclos de producción rápidos y la capacidad de producir piezas con excelente precisión dimensional y acabado superficial.

La fundición a presión de zinc es particularmente ventajosa cuando se producen piezas en grandes cantidades porque permite una producción de alta velocidad con un desperdicio mínimo de material. El proceso puede producir piezas con paredes delgadas, tolerancias estrictas y detalles finos, lo que lo hace adecuado para crear componentes con geometrías complejas. Además, las aleaciones de zinc utilizadas en la fundición a presión ofrecen buenas propiedades mecánicas, incluidas resistencia, durabilidad y resistencia a la corrosión, que contribuyen a la calidad de las piezas terminadas.

Capacidades de la fundición a presión de zinc para formas complejas

Una de las razones clave por las que fundición a presión de zinc Se considera adecuado para producir formas complejas es su capacidad para replicar diseños intrincados con alta precisión. El proceso de inyección a alta presión garantiza que el zinc fundido llene cada detalle del molde, incluso en piezas con características finas como socavaduras, paredes delgadas y patrones intrincados. Esta capacidad permite a los diseñadores crear componentes que de otro modo serían difíciles de fabricar utilizando métodos tradicionales como el mecanizado o la fundición.

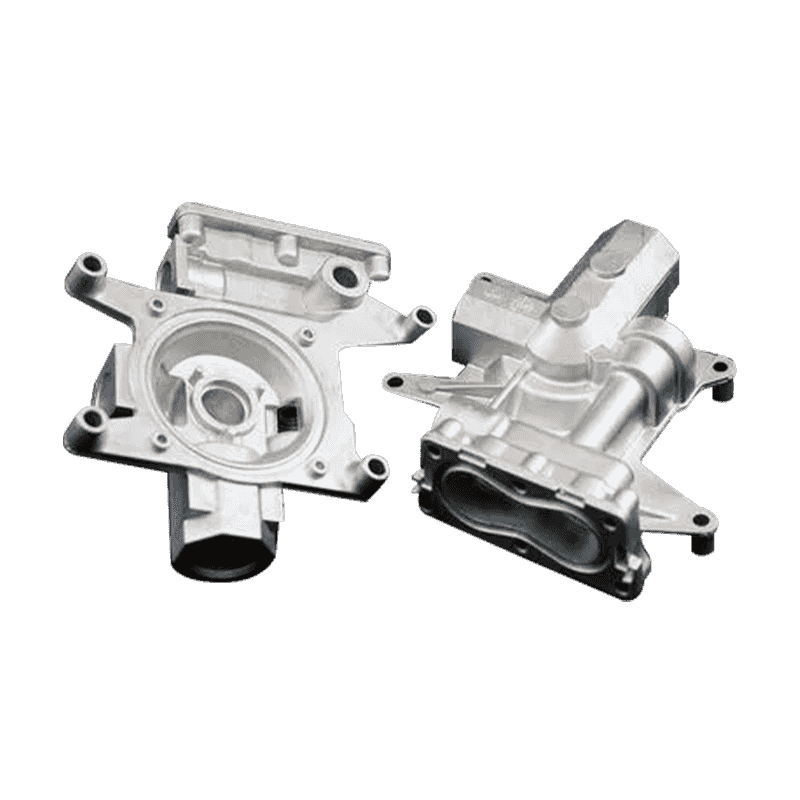

Por ejemplo, la fundición a presión de zinc puede producir piezas con características internas complejas, como canales o cavidades, que a menudo se requieren en componentes electrónicos o de automoción. La capacidad de producir piezas con socavaduras, que son características que no se pueden eliminar fácilmente de un molde, es otra ventaja importante del proceso de fundición a presión de zinc. Esto es posible gracias al diseño del molde, que puede incluir núcleos móviles o correderas que permiten la creación de socavaduras sin comprometer la integridad del molde.

Además, la capacidad de crear piezas de paredes delgadas es uno de los puntos fuertes importantes de la fundición a presión de zinc. Se pueden producir piezas con paredes delgadas con alta precisión, lo que permite la producción de componentes livianos y eficientes con geometrías complejas. Esto es especialmente importante en industrias como la de fabricación de automóviles, donde reducir el peso de las piezas sin comprometer la resistencia es una prioridad.

Limitaciones en la producción de formas complejas

Si bien la fundición a presión de zinc es adecuada para muchas formas complejas, existen ciertas limitaciones a considerar al evaluar su idoneidad para producir piezas complejas. La principal limitación es la complejidad del diseño del molde y el coste asociado al mismo. El molde utilizado en la fundición a presión suele estar hecho de acero endurecido, cuya fabricación puede resultar costosa, especialmente para piezas con diseños complejos. El diseño del molde debe planificarse cuidadosamente para garantizar que el metal fundido fluya adecuadamente hacia todas las partes del molde y que la pieza pueda retirarse fácilmente después de enfriarse.

Otra consideración es la necesidad de un diseño de molde preciso para adaptarse a características como socavaduras u orificios. Si bien mover núcleos y correderas puede ayudar a lograr estas características, su inclusión puede aumentar la complejidad y el costo del molde. Además, cuanto más complejo es el diseño del molde, más difícil resulta mantener tolerancias estrictas y garantizar la precisión de las piezas terminadas. En algunos casos, puede ser necesario agregar pasos de posprocesamiento adicionales, como mecanizado o pulido, para lograr el acabado superficial o la precisión dimensional deseados.

Además, la fundición a presión de zinc no suele ser adecuada para piezas con cavidades internas muy profundas o muy complejas. El flujo de zinc fundido puede resultar difícil de controlar al llenar secciones profundas e intrincadas del molde, lo que puede provocar rellenos incompletos o huecos dentro de la pieza. En tales casos, los métodos de fabricación alternativos, como el moldeo por inyección o la fundición de plástico, podrían ser más adecuados, ya que pueden adaptarse mejor a geometrías internas más complejas.

Consideraciones de materiales para piezas complejas

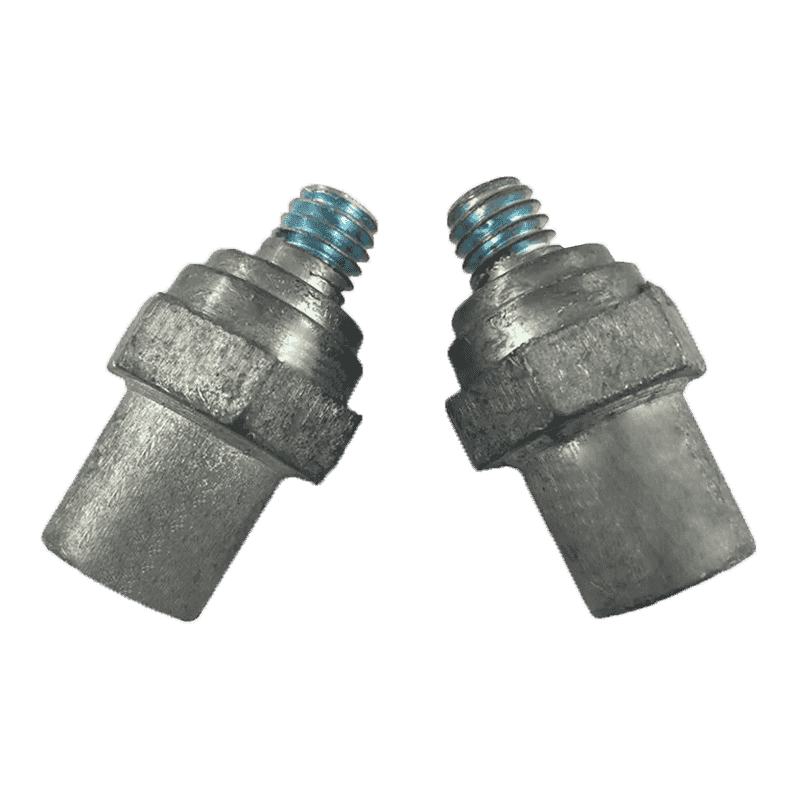

El material utilizado en la fundición a presión de zinc también juega un papel crucial a la hora de determinar si es adecuado para producir formas complejas. Las aleaciones de zinc, como el zamak, se utilizan comúnmente en la fundición a presión debido a su excelente moldeabilidad, solidez y resistencia a la corrosión. Estas aleaciones se pueden moldear en formas complejas con alta precisión, lo que las hace ideales para producir componentes complejos para diversas aplicaciones.

Sin embargo, las propiedades mecánicas de las aleaciones de zinc no son tan fuertes como las de otros metales, como el aluminio o el acero. Si bien las piezas de fundición a presión de zinc son duraderas y resistentes a la corrosión, es posible que no sean adecuadas para aplicaciones que requieren alta resistencia o resistencia a condiciones extremas, como altas temperaturas o cargas mecánicas pesadas. Al diseñar piezas complejas, es esencial considerar las propiedades del material para garantizar que la pieza terminada cumpla con los requisitos de rendimiento necesarios. En algunos casos, el uso de fundición a presión de zinc puede estar limitado por la necesidad de materiales de mayor resistencia, en cuyo caso otros procesos o materiales de fundición pueden ser más apropiados.

Flexibilidad de diseño en fundición a presión de zinc

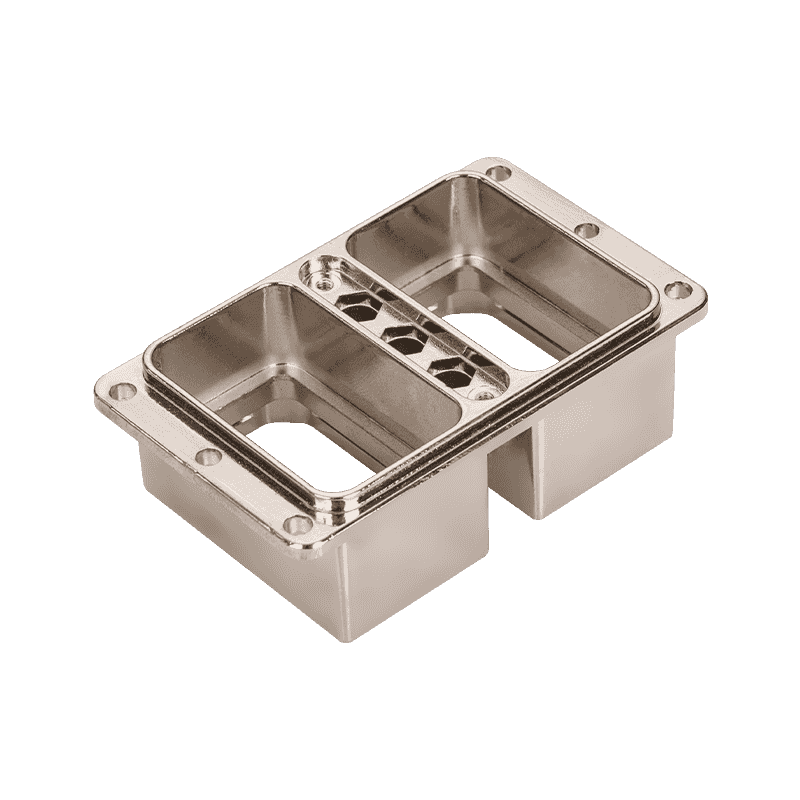

La fundición a presión de zinc ofrece una importante flexibilidad de diseño, lo que es otra razón por la que es adecuada para producir piezas con formas complejas. El proceso permite un alto grado de precisión, lo que hace posible crear piezas con detalles superficiales, texturas y características intrincados que serían difíciles o llevarían mucho tiempo lograr con otros métodos de fabricación. Los diseñadores pueden incorporar geometrías complejas, como nervaduras, protuberancias y agujeros, en sus diseños sin preocuparse por aumentos significativos en el tiempo o los costos de producción.

La capacidad de producir piezas con paredes delgadas y tolerancias estrictas también aumenta la flexibilidad del diseño de la fundición a presión de zinc. Se pueden producir piezas de paredes delgadas sin sacrificar la resistencia o la estabilidad, lo que las hace ideales para aplicaciones livianas donde el espacio y el peso son una preocupación. Esto es particularmente importante en industrias como la fabricación de automóviles, donde reducir el peso de los componentes puede mejorar la eficiencia del combustible y el rendimiento general.

Además, la fundición a presión de zinc permite la integración de múltiples funciones en una sola pieza. En muchos casos, las piezas que tradicionalmente requerirían múltiples pasos de fabricación o procesos de ensamblaje se pueden crear en un solo paso, lo que reduce los costos generales de producción y los tiempos de entrega. Esta flexibilidad de diseño es una de las razones por las que la fundición a presión de zinc se utiliza ampliamente para producir piezas complejas en industrias como la automotriz, la electrónica y los bienes de consumo.

Postprocesamiento y acabado de piezas complejas

Una vez que se completa el proceso de fundición a presión de zinc, a menudo es necesario realizar operaciones de posprocesamiento y acabado para lograr la calidad superficial, la precisión y el rendimiento deseados de la pieza. Las técnicas comunes de posprocesamiento incluyen mecanizado, pulido, tratamientos superficiales y aplicaciones de recubrimiento. Estos procesos son particularmente importantes para piezas con formas complejas, ya que pueden ayudar a abordar cualquier imperfección o variación en la fundición que pueda haber ocurrido durante el proceso de fabricación.

El mecanizado se utiliza comúnmente para eliminar cualquier exceso de material, como rebabas o rebabas, de la pieza y lograr tolerancias más estrictas. Esto es particularmente importante para piezas con características complejas o detalles finos que requieren dimensiones precisas. También se pueden aplicar tratamientos de pulido y superficiales, como recubrimiento en polvo o enchapado, para mejorar la apariencia y la resistencia a la corrosión de la pieza. Estas operaciones de acabado permiten una mayor flexibilidad de diseño, ya que las piezas se pueden personalizar para cumplir con los requisitos estéticos y funcionales.

Aplicaciones de la fundición a presión de zinc para piezas complejas

A pesar de sus limitaciones, la fundición a presión de zinc sigue siendo una opción popular para producir piezas con formas complejas en diversas industrias. La industria automotriz, por ejemplo, hace un uso extensivo de la fundición a presión de zinc para producir componentes como unidades de carcasa, soportes y conectores, que requieren resistencia y características de diseño complejas. Los fabricantes de productos electrónicos también dependen de la fundición a presión de zinc para crear piezas como disipadores de calor, carcasas y conectores eléctricos, que a menudo requieren geometrías complejas y alta precisión.

En la industria de bienes de consumo, la fundición a presión de zinc se utiliza para producir componentes como herrajes para puertas, artículos decorativos y piezas de electrodomésticos. La capacidad de crear formas complejas a un costo relativamente bajo hace que la fundición a presión de zinc sea una opción ideal para estas aplicaciones, donde tanto la estética como la funcionalidad son importantes. En general, la capacidad de la fundición a presión de zinc para producir piezas de alta calidad con formas complejas a un precio competitivo la hace adecuada para una amplia gama de industrias.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.