¿Pueden las piezas de automóvil fundidas a presión de aleación de aluminio reemplazar los componentes de acero tradicionales para reducir el peso?

08-01-2026Introducción a la fundición a presión de aleaciones de aluminio en aplicaciones automotrices

La fundición a presión de aleaciones de aluminio se ha convertido en un proceso de fabricación ampliamente utilizado en la industria automotriz debido a su capacidad para producir formas complejas con alta precisión dimensional. El sector automotriz se centra cada vez más en reducir el peso de los vehículos para mejorar la eficiencia del combustible, reducir las emisiones y mejorar el rendimiento general. Reemplazar los componentes tradicionales de acero con piezas fundidas a presión de aleación de aluminio se considera una estrategia viable para lograr estos objetivos, dada la menor densidad del aluminio y sus propiedades mecánicas adecuadas para muchas aplicaciones.

Propiedades materiales de las aleaciones de aluminio

Las aleaciones de aluminio ofrecen una combinación de peso ligero, resistencia a la corrosión y resistencia mecánica razonable, lo que las hace adecuadas para una variedad de componentes automotrices. La densidad de las aleaciones de aluminio es aproximadamente un tercio de la del acero, lo que puede reducir significativamente el peso de los componentes cuando se utilizan en lugar del acero. El aluminio también presenta una buena conductividad térmica y eléctrica, lo que puede resultar ventajoso para los componentes del motor, los intercambiadores de calor y las carcasas electrónicas. La elección de la aleación, como las variantes de Al-Si-Cu o Al-Mg-Si, afecta la resistencia a la tracción, el alargamiento y la resistencia a la fatiga, y estas propiedades determinan qué componentes de acero se pueden reemplazar de manera efectiva.

Proceso de fundición a presión y su influencia en el rendimiento de los componentes

El proceso de fundición a presión consiste en inyectar una aleación de aluminio fundido en un molde de acero a alta presión. Este proceso permite la creación de geometrías complejas que a menudo son difíciles o costosas de lograr con estampado o mecanizado de acero. La fundición a presión también puede integrar múltiples características funcionales en un solo componente, como puntos de montaje, nervaduras y canales internos. La rápida solidificación de la aleación de aluminio durante la fundición a presión da como resultado una microestructura fina que contribuye a la resistencia mecánica, mientras que un control cuidadoso del proceso reduce la porosidad y mejora la estabilidad dimensional.

Potencial de reducción de peso

Reemplazo de piezas de acero por aluminio. fundición a presión de aleación componentes ofrece importantes oportunidades de reducción de peso. Un componente de acero típico se puede reemplazar con uno de aluminio que pesa aproximadamente entre un 40% y un 60% menos, según los requisitos de diseño y las condiciones de carga. Esta reducción de peso mejora la economía de combustible y la autonomía del vehículo eléctrico al tiempo que reduce la masa total del vehículo. Además, los componentes más livianos pueden disminuir las cargas de suspensión y frenado, lo que contribuye a mejorar el manejo y el rendimiento.

Comparación de resistencia mecánica con acero

Si bien las aleaciones de aluminio tienen una densidad menor que el acero, su resistencia mecánica puede ser suficiente para muchas aplicaciones automotrices. La resistencia a la tracción de las aleaciones de aluminio fundido a presión puede oscilar entre 200 y 400 MPa, que es inferior a la de la mayoría de los aceros estructurales, pero adecuada para piezas que soportan cargas no críticas, como carcasas de motores, cajas de transmisión, soportes y carcasas. Los ajustes de diseño, como un mayor espesor de pared o nervaduras reforzadas, pueden compensar las diferencias en resistencia. En aplicaciones críticas, las estructuras híbridas que combinan aluminio con acero u otros refuerzos pueden lograr el rendimiento requerido manteniendo el ahorro de peso.

| Propiedad | Aleación de aluminio fundido a presión | Acero |

|---|---|---|

| Densidad (g/cm³) | 2.7 | 7.8 |

| Resistencia a la tracción (MPa) | 200–400 | 400–600 |

| Resistencia a la corrosión | Alto | Moderado, requiere recubrimiento |

| Flexibilidad de fabricación | Geometrías complejas, características integradas | Limitado por estampado o mecanizado. |

Ventajas de la resistencia a la corrosión

Las aleaciones de aluminio forman una capa de óxido natural que proporciona resistencia a la corrosión, mientras que los componentes de acero a menudo requieren recubrimientos, pinturas o galvanización para lograr una protección comparable. Esta característica es particularmente beneficiosa en áreas expuestas a la humedad, sales de la carretera o agentes químicos. La reducción del riesgo de corrosión contribuye a una vida útil más larga y menores requisitos de mantenimiento para los componentes de fundición a presión de aluminio.

Conductividad térmica y gestión del calor.

Las aleaciones de aluminio poseen una conductividad térmica más alta que el acero, lo que puede resultar ventajoso para los componentes del motor y la transmisión, los intercambiadores de calor y las carcasas de las baterías de los vehículos eléctricos. La disipación de calor mejorada ayuda a mantener temperaturas de funcionamiento estables, mejora el rendimiento de los componentes y puede permitir diseños más compactos. Las propiedades térmicas deben considerarse en la fase de diseño para equilibrar los requisitos de resistencia y gestión del calor.

Consideraciones de costos y eficiencia de fabricación

La fundición a presión de aleaciones de aluminio permite una producción de gran volumen con una calidad constante. Los moldes se pueden reutilizar durante miles de ciclos y la integración de múltiples funciones reduce la necesidad de ensamblaje y soldadura. Aunque el costo inicial de las herramientas es más alto que el del estampado de acero tradicional, la eficiencia de producción a largo plazo y el ahorro de material pueden compensar estos gastos. Además, el peso reducido contribuye indirectamente a reducir el consumo de combustible y los costes operativos.

Adaptaciones de diseño para reemplazo de aluminio

El cambio de piezas de acero a piezas de fundición a presión de aluminio a menudo requiere rediseñar el componente para tener en cuenta las diferencias en resistencia, rigidez y comportamiento a la fatiga. Los ingenieros pueden aumentar las áreas de sección transversal, agregar nervaduras de refuerzo o ajustar las ubicaciones de las juntas para mantener la integridad estructural. El análisis de elementos finitos y el modelado computacional se utilizan comúnmente para predecir el comportamiento mecánico y garantizar que los componentes de aluminio cumplan con los estándares de seguridad y rendimiento.

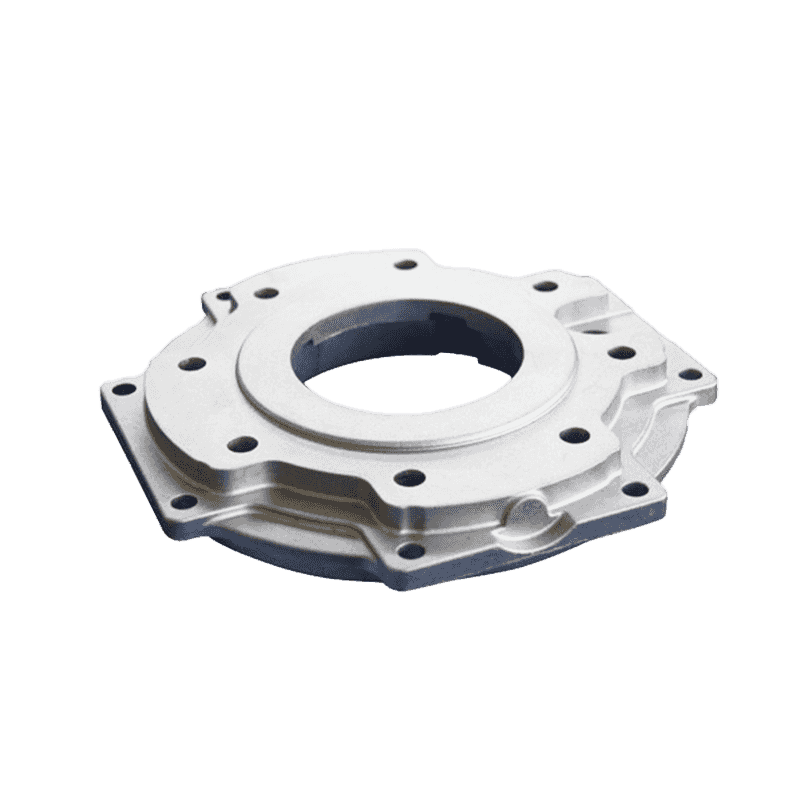

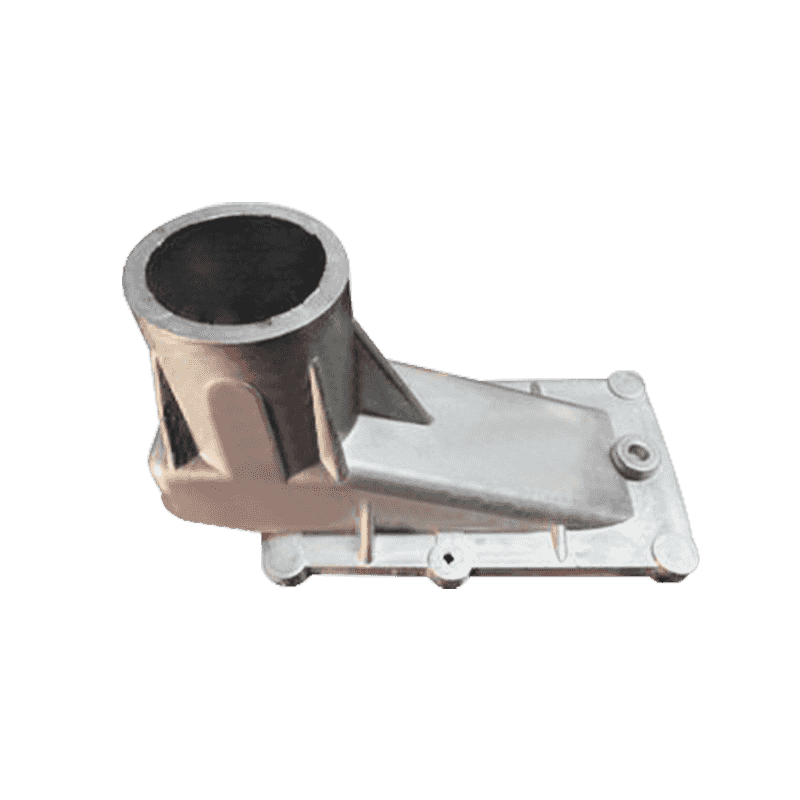

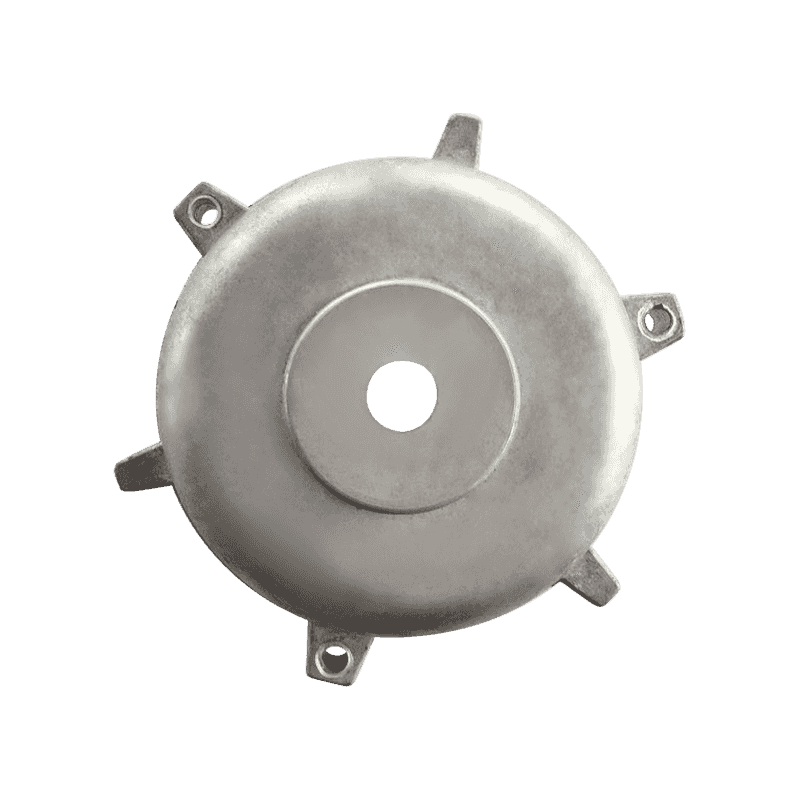

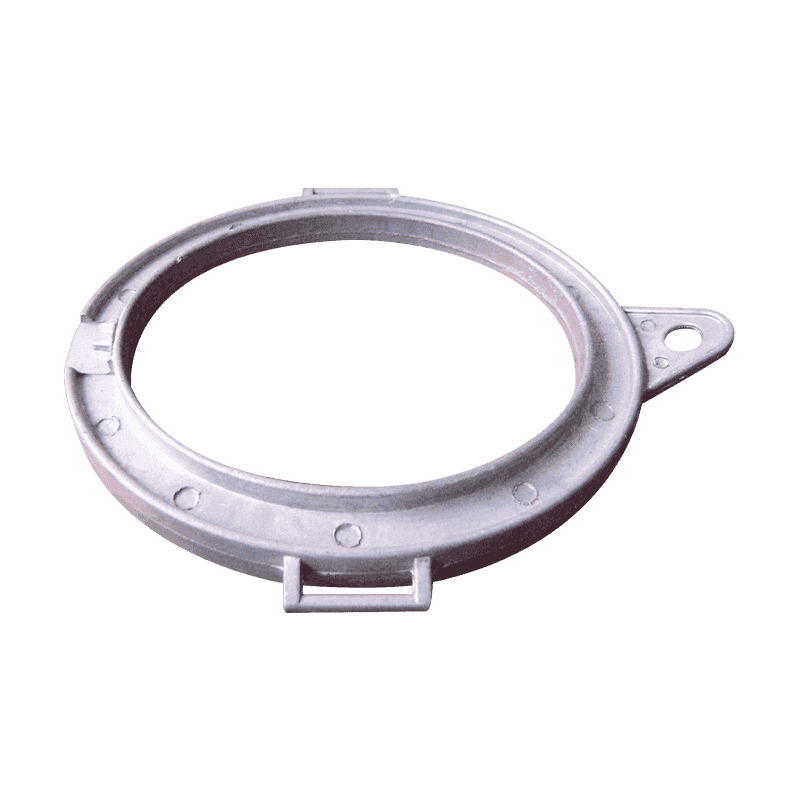

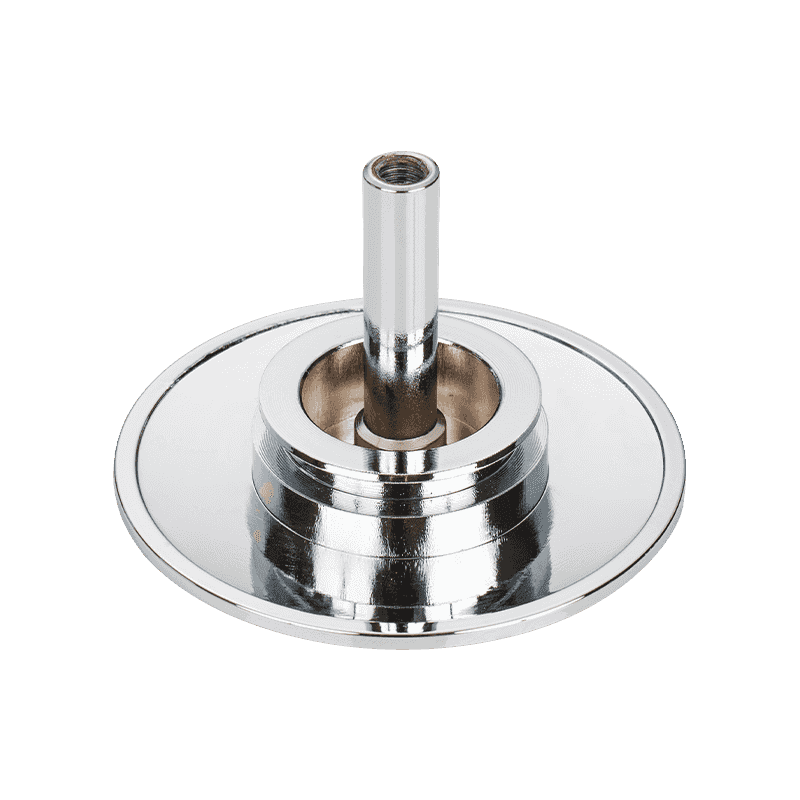

Aplicaciones en componentes automotrices

Las piezas de fundición a presión de aluminio se utilizan ampliamente en diversas áreas de los vehículos modernos. Los bloques de motor, las carcasas de la transmisión, los soportes de suspensión, los muñones de dirección y los recintos de la batería son ejemplos comunes. Reemplazar componentes de acero en estas aplicaciones puede lograr una reducción de peso significativa sin comprometer la funcionalidad. Algunos vehículos también emplean diseños de materiales mixtos, combinando piezas de fundición de aluminio con refuerzos de acero donde se necesita mayor resistencia.

Consideraciones ambientales y energéticas

La reducción del peso del vehículo con componentes de fundición a presión de aluminio contribuye a un menor consumo de combustible en los vehículos de combustión interna y a una mayor autonomía en los vehículos eléctricos. Además, el aluminio se puede reciclar de forma eficaz, lo que se alinea con los objetivos de sostenibilidad. El impacto ambiental de la producción se mitiga cuando se utiliza aluminio reciclado, y el peso reducido del vehículo disminuye las emisiones durante la vida operativa del vehículo.

Limitaciones y desafíos

Si bien las piezas fundidas a presión de aleación de aluminio ofrecen ahorros de peso, existen limitaciones en aplicaciones de alta tensión donde puede ser necesaria una mayor resistencia del acero. La resistencia a la fatiga y el rendimiento al impacto pueden ser menores para el aluminio, lo que requiere un diseño y una selección de materiales cuidadosos. Los métodos de unión, como la soldadura o el atornillado, también deben tener en cuenta las diferencias en la expansión térmica y la corrosión galvánica cuando se combinan con componentes de acero. Las estrategias de diseño e ingeniería adecuadas son fundamentales para superar estos desafíos.

Tendencias futuras en piezas automotrices de fundición a presión de aluminio

Los avances en la tecnología de fundición a presión, incluida la fundición a presión a alta presión y las fundiciones integradas o a gran escala, continúan ampliando las aplicaciones potenciales de las aleaciones de aluminio. Las aleaciones mejoradas, las tecnologías de moldes mejoradas y los métodos de diseño asistido por computadora permiten reemplazar más piezas estructurales con aluminio manteniendo los estándares de seguridad y rendimiento. Se espera que la industria automotriz adopte cada vez más componentes de fundición a presión de aluminio como parte de estrategias más amplias de aligeramiento, particularmente para vehículos eléctricos e híbridos.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.