¿Cómo afecta la fundición a presión de vehículos eléctricos a la resistencia mecánica de los componentes de los vehículos eléctricos?

01-01-2026Antecedentes de la fundición a presión en la fabricación de vehículos eléctricos

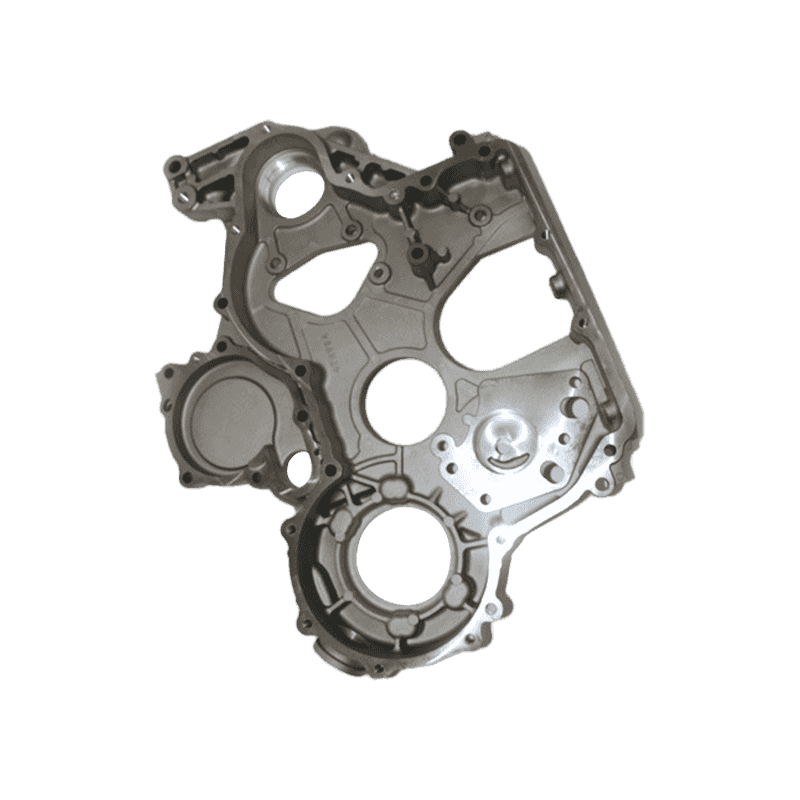

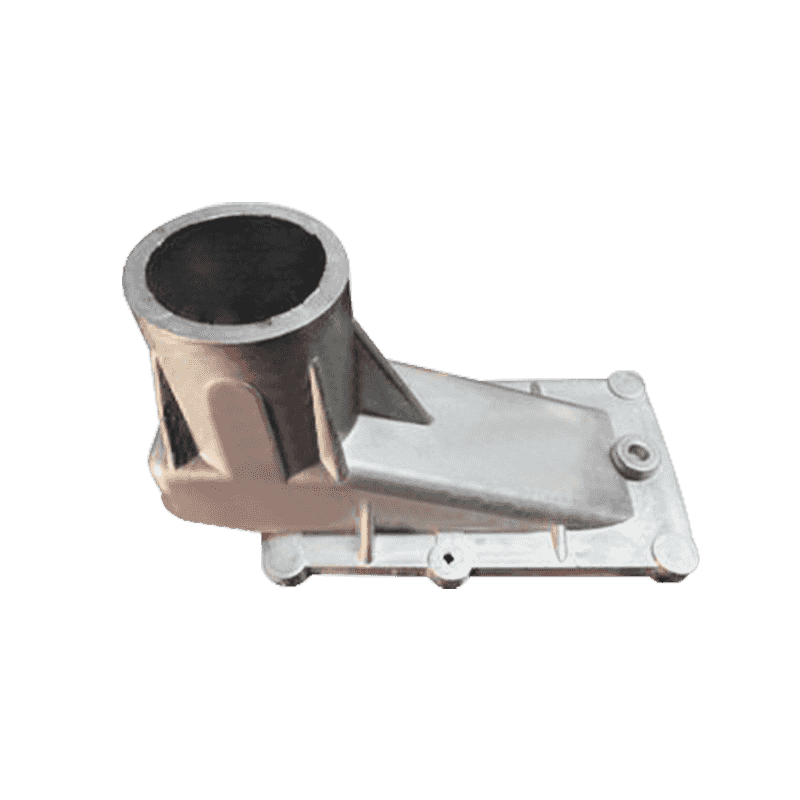

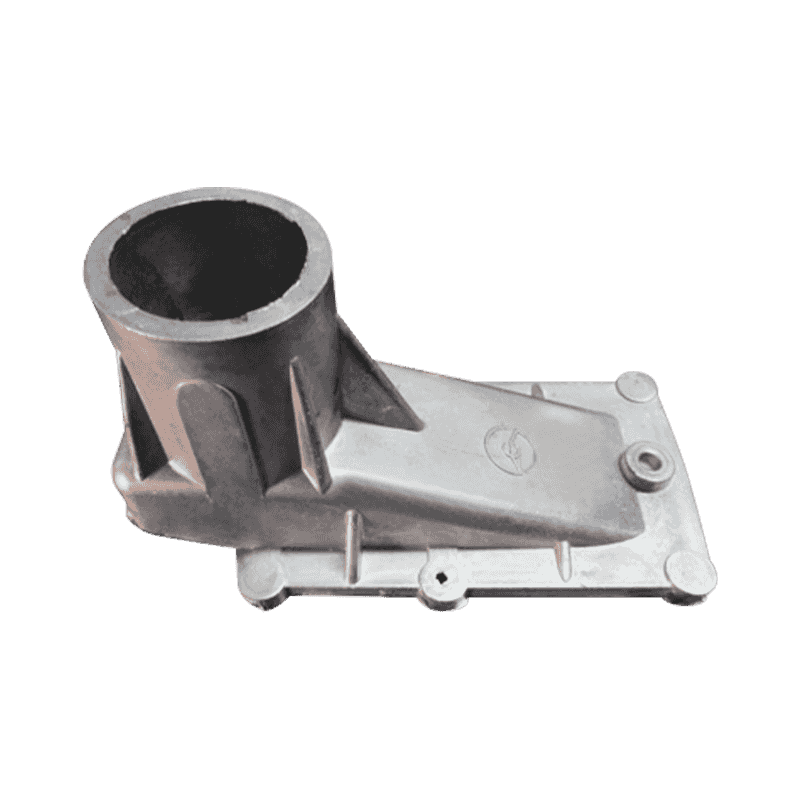

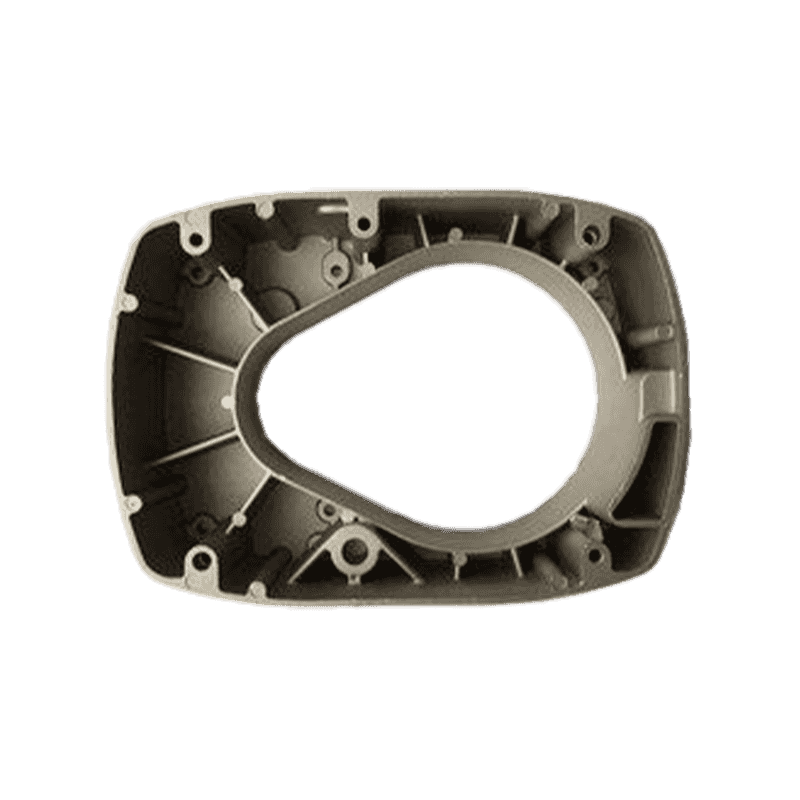

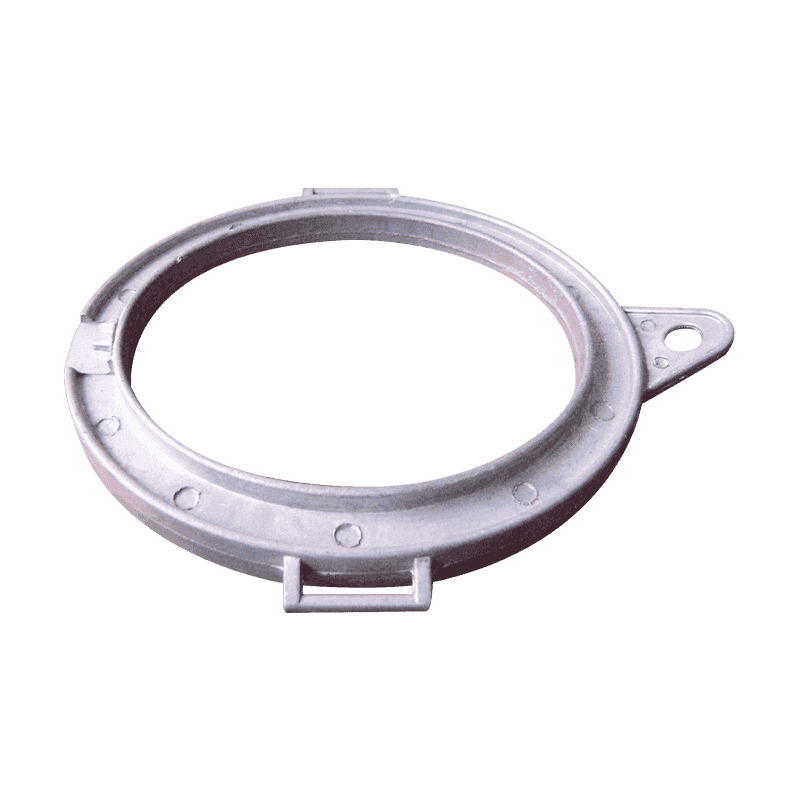

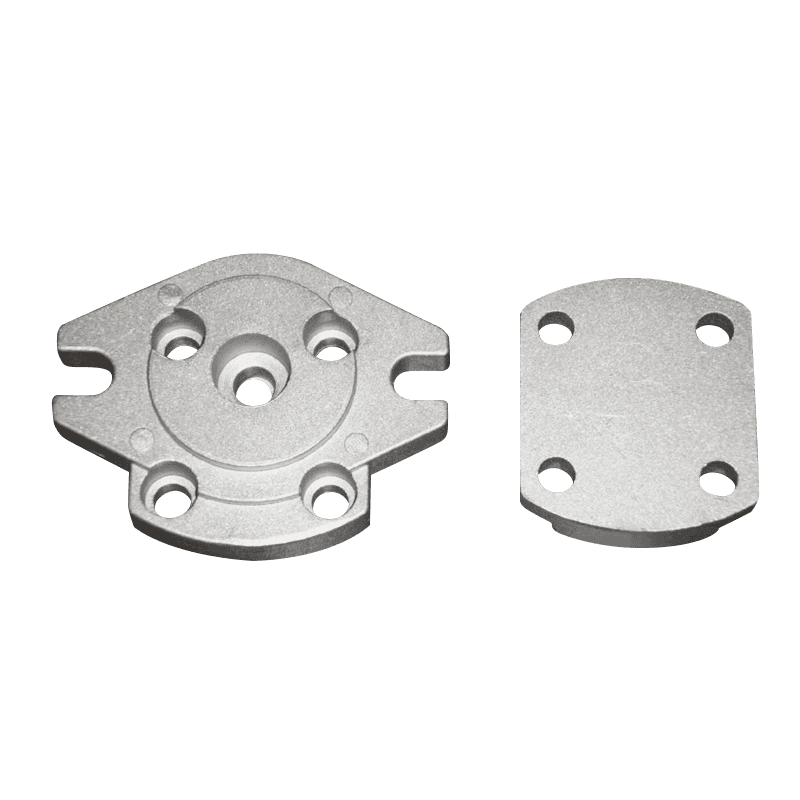

El desarrollo de vehículos eléctricos ha acelerado la adopción de procesos de fabricación avanzados, entre los que la fundición a presión juega un papel central. La fundición a presión permite la formación de componentes metálicos complejos con geometría controlada y estructura interna relativamente consistente. En los vehículos eléctricos, este proceso se utiliza ampliamente para carcasas de motores, cajas de inversores, carcasas de baterías y piezas estructurales que deben equilibrar el peso, la resistencia y la precisión dimensional. Entendiendo cómo fundición a presión de vehículos eléctricos Influye en la resistencia mecánica y es esencial para evaluar la confiabilidad y el rendimiento a largo plazo de estos componentes.

Principios básicos de la fundición a presión de vehículos eléctricos

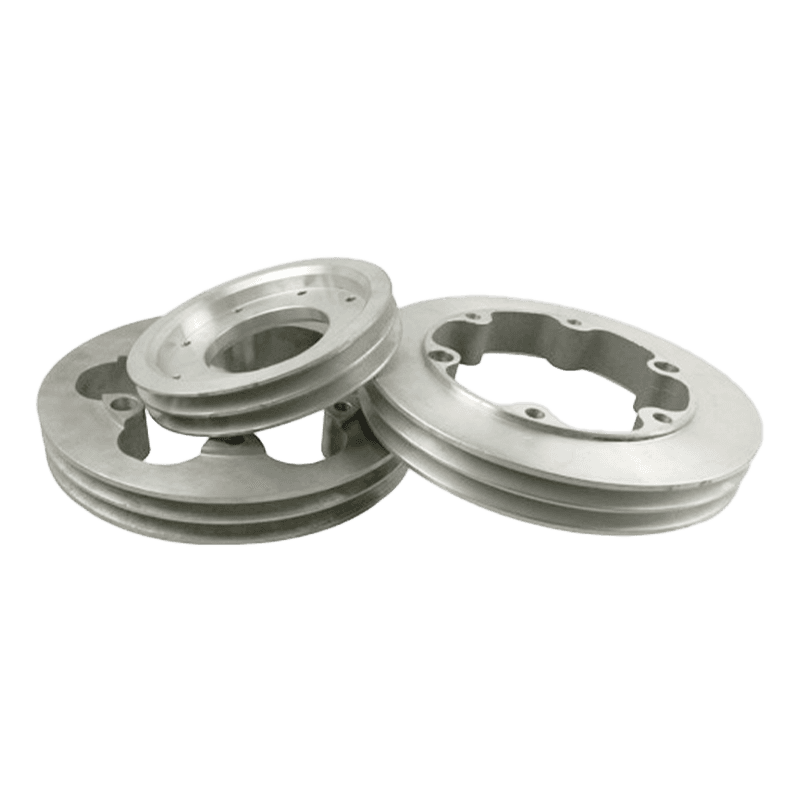

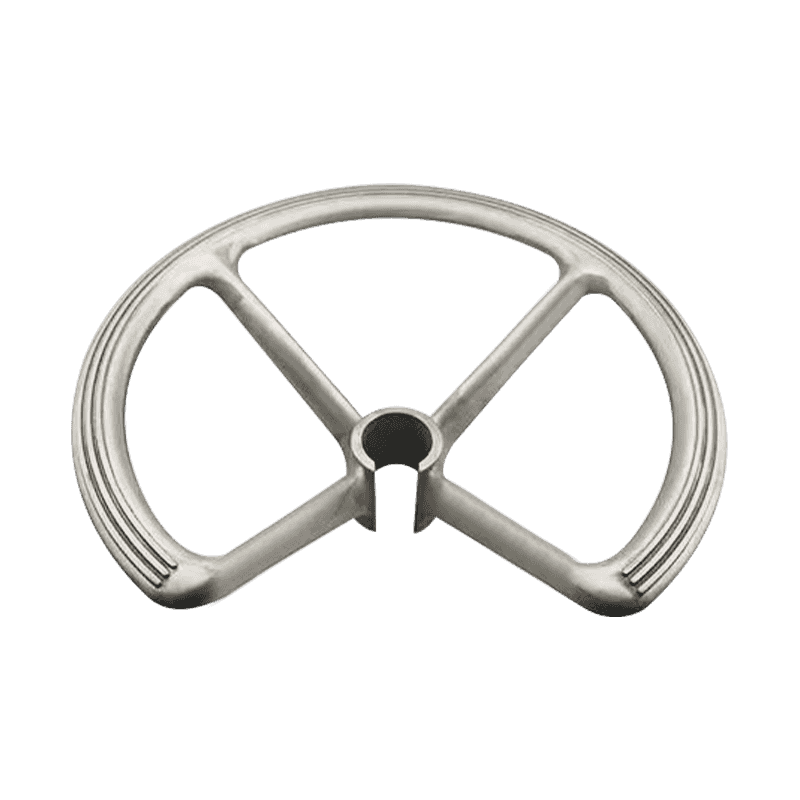

La fundición a presión implica inyectar metal fundido, comúnmente aleaciones de aluminio o magnesio, en un molde de acero a alta presión. El metal llena rápidamente la cavidad y se solidifica, tomando la forma precisa del molde. Para los componentes de vehículos eléctricos, este método permite un control estricto sobre el espesor de la pared y las nervaduras estructurales, que afectan directamente la capacidad de carga. El rápido proceso de solidificación también influye en la estructura del grano, que es un factor clave para determinar la resistencia mecánica.

Selección de materiales y su influencia en la resistencia mecánica

La elección de la aleación tiene un impacto directo en cómo la fundición a presión afecta la resistencia mecánica. Las aleaciones de aluminio se utilizan comúnmente debido a su equilibrio entre resistencia, peso y conductividad térmica. Se pueden seleccionar aleaciones de magnesio para reducir aún más el peso, pero a menudo requieren un diseño cuidadoso para cumplir con los requisitos de resistencia. La composición de la aleación determina la resistencia a la tracción, el comportamiento elástico y la resistencia a la deformación bajo carga. En aplicaciones de vehículos eléctricos, el proceso de fundición a presión debe combinarse con aleaciones adecuadas para garantizar que los componentes puedan resistir las tensiones operativas.

Formación de la estructura del grano durante la fundición a presión

El enfriamiento rápido durante la fundición a presión conduce a la formación de microestructuras de grano fino cerca de la superficie del molde, mientras que se pueden formar granos ligeramente más gruesos hacia el interior. Los granos finos generalmente contribuyen a un mayor límite elástico y una mejor resistencia a la iniciación de grietas. Este gradiente en la estructura del grano afecta la forma en que los componentes de los vehículos eléctricos responden a las cargas mecánicas, especialmente bajo vibración y ciclos térmicos. La refrigeración controlada y el diseño optimizado del molde ayudan a gestionar estas características microestructurales.

Impacto de la porosidad en el rendimiento mecánico

La porosidad es una preocupación común en los componentes de fundición a presión y puede influir en la resistencia mecánica si no se controla adecuadamente. El atrapamiento de gas o la contracción durante la solidificación pueden crear huecos dentro del material. En los componentes de los vehículos eléctricos, la porosidad excesiva puede reducir la capacidad de carga y la resistencia a la fatiga. La optimización del proceso, incluida la fundición a presión asistida por vacío y el control preciso de los parámetros de inyección, ayuda a minimizar la porosidad y respalda un comportamiento mecánico más consistente.

Efecto del espesor de la pared y el diseño estructural

La fundición a presión permite a los diseñadores variar el espesor de la pared e integrar elementos de refuerzo como nervaduras y protuberancias. Estas opciones de diseño afectan directamente la resistencia mecánica al distribuir las cargas de manera más uniforme en todo el componente. En las estructuras de vehículos eléctricos, el uso estratégico de secciones más gruesas en áreas de alta tensión mejora la rigidez, mientras que las paredes más delgadas reducen el peso total. La capacidad de integrar estas características en una única pieza fundida mejora la eficiencia estructural en comparación con los conjuntos fabricados con varias piezas.

Estrés residual y su influencia en la fuerza

Se pueden desarrollar tensiones residuales durante las etapas rápidas de enfriamiento y solidificación de la fundición a presión. Estas tensiones internas pueden influir en el comportamiento de los componentes bajo carga mecánica, especialmente durante el uso prolongado. En las aplicaciones de vehículos eléctricos, la gestión de la tensión residual es importante porque los componentes a menudo están sujetos a expansiones y contracciones térmicas repetidas. Los tratamientos posteriores a la fundición, como los procesos de alivio de tensiones, pueden ayudar a reducir los niveles de tensión interna y estabilizar las propiedades mecánicas.

Comparación con otros métodos de fabricación

En comparación con el mecanizado a partir de palanquillas sólidas o la soldadura de varias piezas, la fundición a presión ofrece características mecánicas diferentes. Las piezas mecanizadas pueden tener una estructura interna más uniforme, pero a menudo implican un mayor desperdicio de material y tiempos de producción más prolongados. Los conjuntos soldados introducen uniones que pueden convertirse en puntos de concentración de tensiones. La fundición a presión proporciona estructuras integradas con menos juntas, lo que puede mejorar la distribución de la carga y reducir las posibles ubicaciones de fallas en los componentes de los vehículos eléctricos.

| Método de fabricación | Continuidad estructural | Consideración de resistencia típica |

|---|---|---|

| fundición a presión | Alta integración, menos articulaciones | Resistencia influenciada por el control de la porosidad. |

| Mecanizado | Material sólido único | Consistente pero intensivo en material |

| Conjunto soldado | Varias piezas unidas | Resistencia afectada por la calidad de la soldadura. |

Comportamiento de fatiga de los componentes fundidos a presión de los vehículos eléctricos

Los componentes de los vehículos eléctricos a menudo experimentan cargas cíclicas debido a las vibraciones de la carretera, el funcionamiento del tren motriz y los cambios térmicos. Por lo tanto, la resistencia a la fatiga es una consideración crítica. La fundición a presión puede soportar un rendimiento de fatiga aceptable cuando los parámetros del proceso se controlan cuidadosamente para limitar los defectos. Los acabados superficiales lisos y la estructura interna uniforme reducen la concentración de tensiones, lo que ayuda a prolongar la vida útil bajo condiciones de carga repetidas.

Efectos térmicos sobre la resistencia mecánica

Los componentes de los vehículos eléctricos funcionan en entornos donde los cambios de temperatura son frecuentes, particularmente cerca de paquetes de baterías y componentes electrónicos de potencia. Las aleaciones de aluminio fundido mantienen propiedades mecánicas estables en un rango de temperaturas de funcionamiento, aunque la resistencia puede disminuir ligeramente a temperaturas elevadas. El proceso de fundición a presión permite un control preciso de la geometría de los componentes, lo que ayuda a gestionar la expansión térmica y reduce el riesgo de deformación o agrietamiento.

Papel del tratamiento térmico después de la fundición a presión

A veces se aplica un tratamiento térmico posterior a la fundición para mejorar la resistencia mecánica y la estabilidad dimensional. El tratamiento térmico puede modificar la microestructura disolviendo ciertas fases y promoviendo una distribución más uniforme del grano. En aplicaciones de vehículos eléctricos, los componentes de fundición a presión tratados térmicamente pueden ofrecer un límite elástico mejorado y una mejor resistencia a la deformación, siempre que se mantengan las tolerancias dimensionales.

Influencia del diseño del molde en la distribución de la resistencia

El diseño del molde juega un papel importante a la hora de determinar cómo fluye y se solidifica el metal dentro de la cavidad. La colocación adecuada de la compuerta y las rutas de flujo reducen la turbulencia y promueven un llenado uniforme. Esto conduce a una estructura interna y resistencia mecánica más consistentes en todo el componente. En la fundición a presión de vehículos eléctricos, a menudo se utilizan herramientas avanzadas de simulación de moldes para predecir posibles puntos débiles y ajustar los diseños en consecuencia.

Precisión dimensional y transferencia de carga

La fundición a presión ofrece una alta precisión dimensional, lo que favorece el ajuste adecuado y la transferencia de carga entre los componentes conectados. Cuando las piezas de los vehículos eléctricos encajan con precisión, las cargas mecánicas se distribuyen según lo previsto en lugar de concentrarse en interfaces desalineadas. Esto contribuye indirectamente a la resistencia mecánica general al reducir la tensión localizada que, de otro modo, podría provocar una falla prematura.

Integración de múltiples funciones en piezas fundidas individuales

Una ventaja de la fundición a presión en vehículos eléctricos es la capacidad de integrar múltiples características funcionales en un solo componente. Los puntos de montaje, los canales de refrigeración y los refuerzos estructurales se pueden fundir simultáneamente. Esta integración reduce la necesidad de sujetadores adicionales o uniones soldadas, que pueden convertirse en fuentes de debilidad. Como resultado, se mejoran la resistencia mecánica general y la consistencia estructural.

Medidas de control de calidad y consistencia de resistencia.

Mantener una resistencia mecánica constante en grandes volúmenes de producción requiere un control de calidad sólido. Para detectar defectos internos se utilizan métodos de prueba no destructivos, como la inspección por rayos X y las pruebas ultrasónicas. El monitoreo del proceso garantiza que la presión de inyección, la temperatura y las velocidades de enfriamiento permanezcan dentro de los rangos especificados. Estas medidas ayudan a garantizar que los componentes fundidos a presión de los vehículos eléctricos cumplan constantemente las expectativas de resistencia mecánica.

| Método de control de calidad | Propósito principal | Impacto en la fuerza |

|---|---|---|

| inspección por rayos x | Detectar porosidad interna | Reduce el riesgo de zonas débiles ocultas |

| Monitoreo de procesos | Estabilizar los parámetros de fundición. | Mejora la consistencia |

| Inspección dimensional | Verificar la precisión geométrica | Soporta una distribución adecuada de la carga. |

Desempeño estructural bajo cargas de choque e impacto

Los requisitos de seguridad de los vehículos eléctricos incluyen la resistencia a impactos y cargas de choque. Los componentes estructurales de fundición pueden diseñarse para absorber y redistribuir la energía durante las colisiones. La resistencia mecánica lograda mediante la fundición a presión controlada permite que estos componentes se deformen de maneras predecibles, lo que respalda las estrategias de gestión de energía en las estructuras de los vehículos. La selección adecuada de la aleación y el diseño estructural son fundamentales para lograr este equilibrio.

Estabilidad mecánica a largo plazo en servicio

Durante la vida útil de un vehículo eléctrico, los componentes están expuestos a tensiones mecánicas, vibraciones y factores ambientales. Los componentes de fundición a presión que están diseñados y fabricados adecuadamente tienden a mantener propiedades mecánicas estables a lo largo del tiempo. La microestructura consistente y los niveles de defectos controlados contribuyen a un rendimiento predecible, lo que reduce la probabilidad de una degradación inesperada de la resistencia durante el uso prolongado.

Tendencias futuras en fundición a presión de vehículos eléctricos y optimización de la resistencia

Los avances en la fundición a presión a gran escala, a veces denominada integración o megafundición, están influyendo en cómo se gestiona la resistencia mecánica en los vehículos eléctricos. Las piezas fundidas de una sola pieza más grandes reducen el número de piezas y las uniones, lo que puede mejorar la continuidad estructural. Se espera que el desarrollo continuo en tecnología de aleaciones, herramientas de simulación y control de procesos perfeccione aún más la relación entre la fundición a presión y la resistencia mecánica en futuros diseños de vehículos eléctricos.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.