¿Cuáles son el tratamiento superficial y la apariencia de la fundición a presión de aluminio?

25-12-2025Introducción a la fundición a presión de aluminio

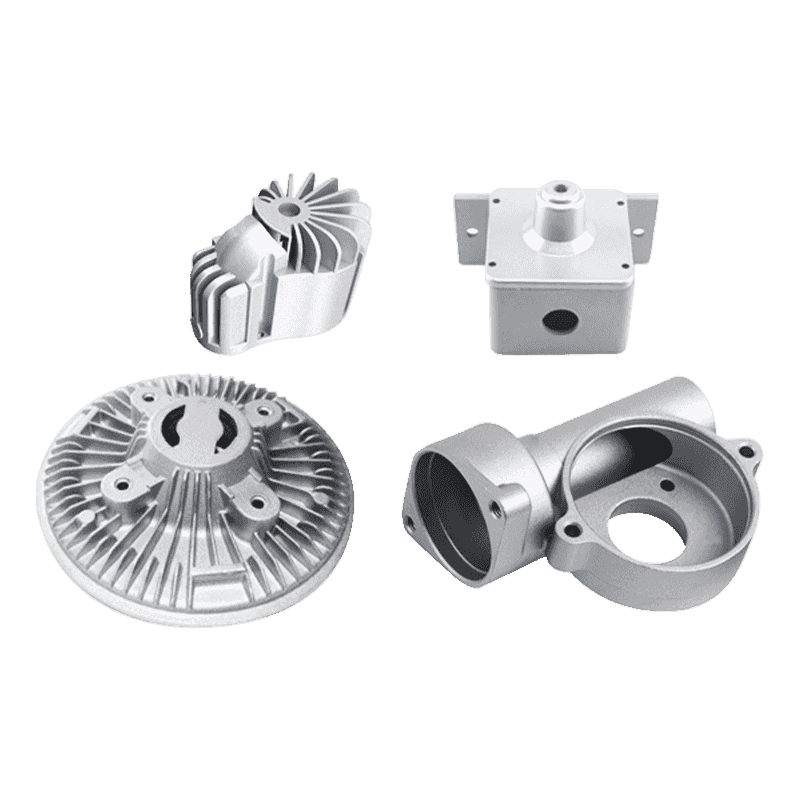

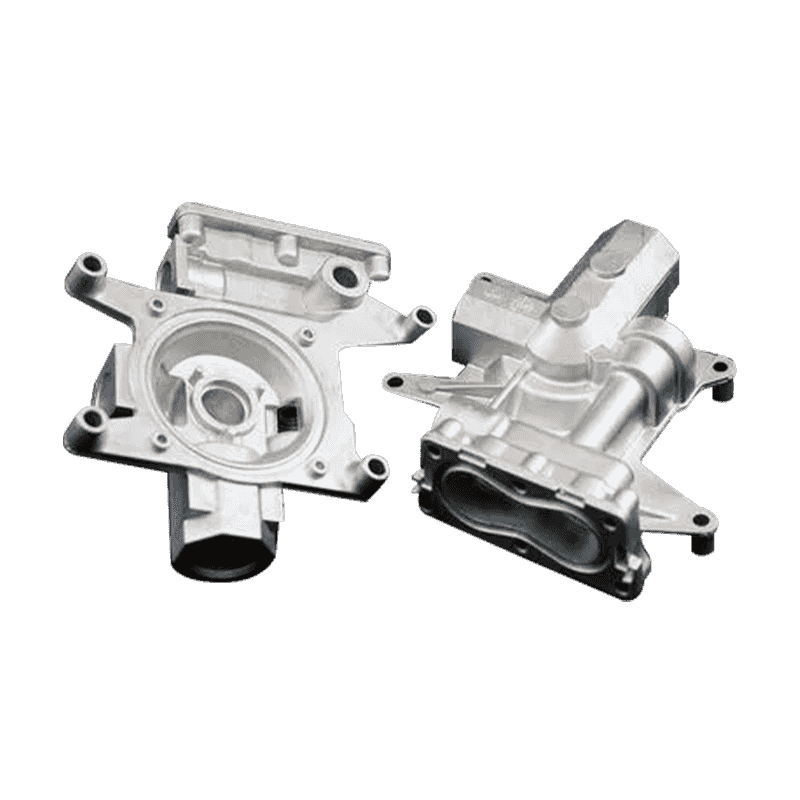

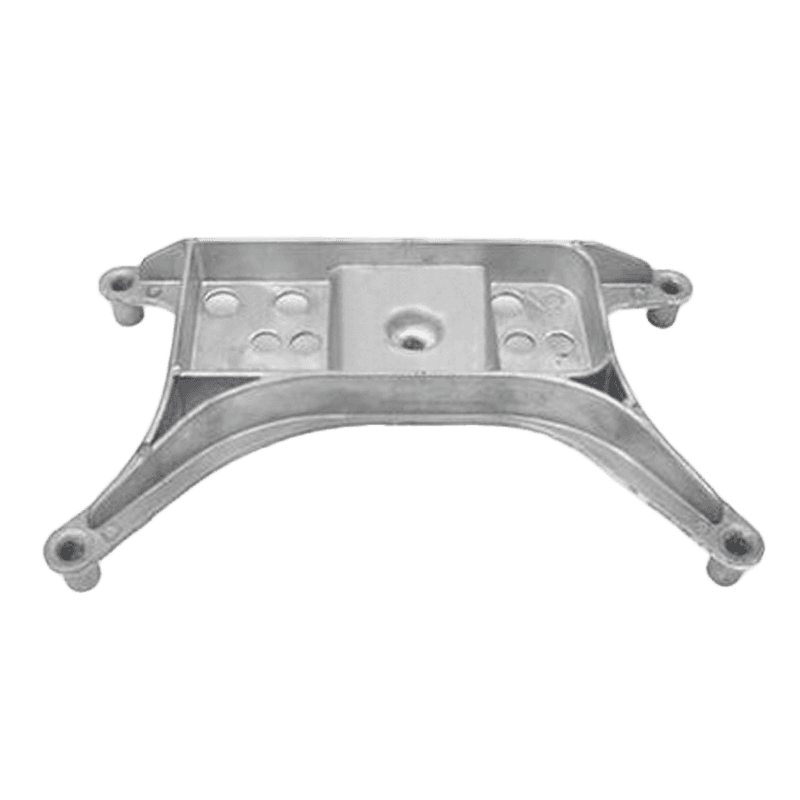

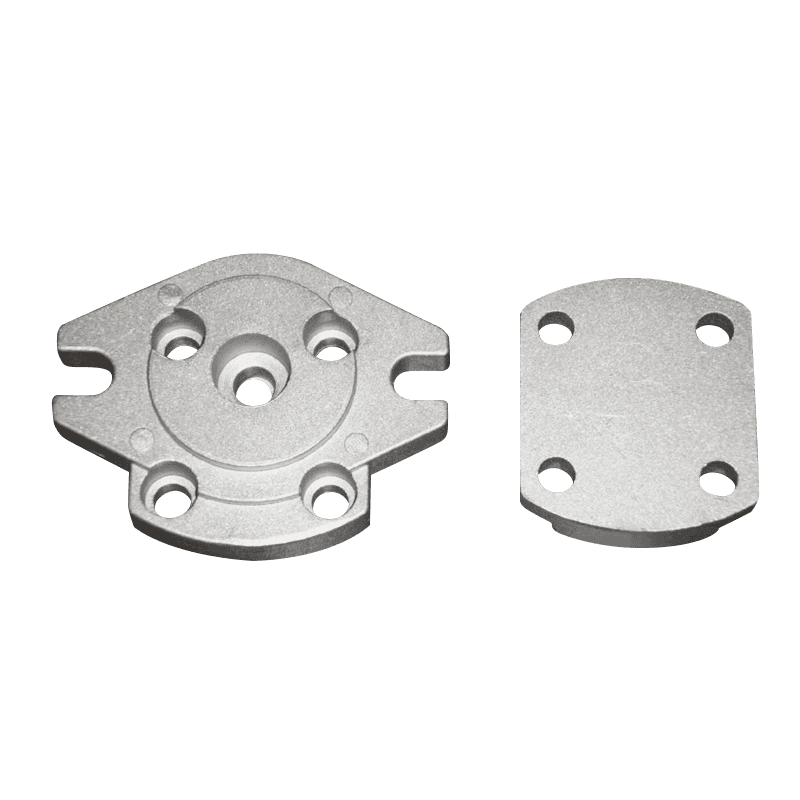

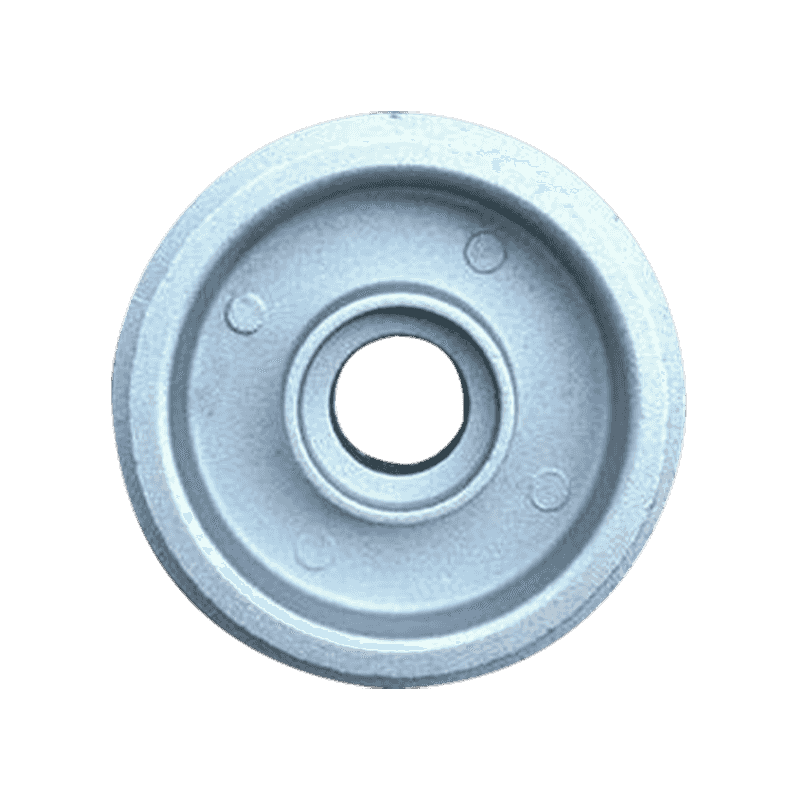

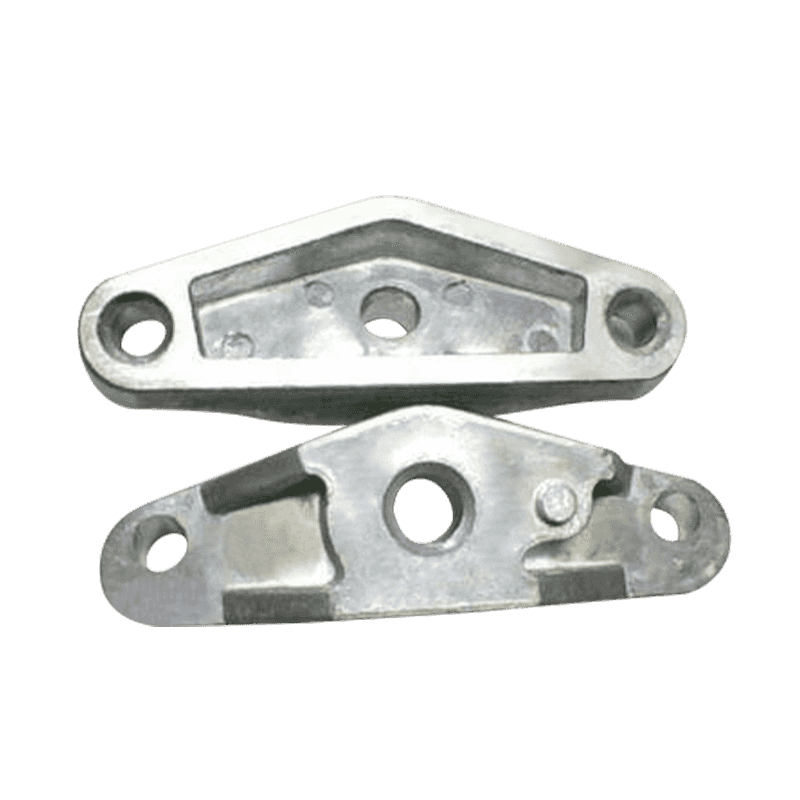

La fundición a presión de aluminio es un proceso de fabricación ampliamente utilizado que implica inyectar aluminio fundido en un molde para crear formas complejas y precisas. Este proceso es particularmente valorado por su capacidad para producir piezas con tolerancias estrictas, alta durabilidad y excelentes acabados superficiales. Los componentes de fundición a presión de aluminio se utilizan en muchas industrias, como la automotriz, la electrónica y la aeroespacial, debido a su resistencia, propiedades livianas y versatilidad. El tratamiento de la superficie y la apariencia de los productos de fundición a presión de aluminio desempeñan un papel importante tanto en su funcionalidad como en su estética, afectando el rendimiento, la resistencia a la corrosión y la calidad general de la pieza terminada.

La importancia del tratamiento superficial en la fundición a presión de aluminio

El tratamiento superficial es una parte esencial del fundición a presión de aluminio proceso porque mejora la apariencia, la resistencia a la corrosión y la durabilidad del producto final. El aluminio, en su forma cruda, es propenso a la corrosión, particularmente cuando se expone a la humedad y otros factores ambientales. Al aplicar tratamientos superficiales, los fabricantes pueden aumentar la vida útil de los componentes de fundición a presión de aluminio y mejorar su atractivo estético. Los tratamientos superficiales también tienen fines funcionales, como mejorar la resistencia al desgaste y mejorar la capacidad del componente para soportar condiciones operativas duras.

Se pueden utilizar varios métodos de tratamiento superficial dependiendo de la aplicación y de las características deseadas de la pieza final. Estos tratamientos pueden variar desde procesos simples como el pulido hasta procedimientos más complejos como el anodizado y el recubrimiento en polvo. El tratamiento de la superficie no solo protege la fundición de aluminio de factores ambientales sino que también mejora sus propiedades mecánicas, lo que la hace adecuada para aplicaciones exigentes como piezas de motores, gabinetes eléctricos y componentes estructurales.

Tratamientos superficiales comunes para fundiciones a presión de aluminio

Las piezas fundidas de aluminio pueden someterse a varios tipos de tratamientos superficiales para mejorar su resistencia a la corrosión, solidez y apariencia. La elección del tratamiento depende de las necesidades específicas de la pieza y del entorno en el que se utilizará. Algunos de los tratamientos superficiales más comunes para las piezas fundidas a presión de aluminio incluyen anodizado, recubrimiento en polvo, recubrimiento de conversión de cromato y pintura.

Fundición a presión de aluminio anodizado

El anodizado es uno de los tratamientos superficiales más populares y eficaces para las piezas fundidas de aluminio. Este proceso electroquímico implica la creación de una gruesa capa de óxido en la superficie del aluminio. La capa anodizada es mucho más dura y duradera que la base de aluminio, lo que proporciona una excelente protección contra la corrosión y el desgaste. El anodizado también mejora la apariencia del aluminio dándole un acabado uniforme, mate o brillante, según el proceso específico utilizado.

La capa anodizada es porosa, lo que permite la fácil absorción de los tintes. Esto hace que el anodizado sea una excelente opción para piezas que requieren un acabado de color. El proceso es amigable con el medio ambiente porque utiliza soluciones a base de agua y no genera emisiones nocivas. Las piezas de aluminio anodizado se utilizan a menudo en aplicaciones aeroespaciales, automotrices y arquitectónicas debido a su durabilidad y atractivo estético. Sin embargo, el anodizado no proporciona el mismo nivel de resistencia al impacto que otros recubrimientos, por lo que puede no ser adecuado para piezas que sufrirán fuertes tensiones mecánicas.

Recubrimiento en polvo de piezas fundidas a presión de aluminio

El recubrimiento en polvo es otro tratamiento superficial popular para las piezas fundidas a presión de aluminio, particularmente para piezas que requieren protección adicional contra factores ambientales. Este proceso implica la aplicación de un polvo seco, que luego se cura con calor para formar una capa protectora duradera sobre la superficie de la pieza. El proceso de recubrimiento en polvo proporciona un acabado suave y uniforme que es altamente resistente a rayones, rayos UV y condiciones climáticas adversas.

El recubrimiento en polvo se puede aplicar en una variedad de colores y acabados, desde mate hasta brillante, lo que permite una mayor personalización de la apariencia del producto final. Este método es especialmente útil para piezas utilizadas en entornos industriales o exteriores, donde la resistencia a la corrosión y la durabilidad son fundamentales. El proceso también es muy eficiente, ya que produce un desperdicio mínimo y se puede aplicar en una variedad de espesores para satisfacer las necesidades específicas de la aplicación.

Sin embargo, el proceso de recubrimiento en polvo puede ser más costoso y llevar más tiempo en comparación con otros tratamientos de superficie, y puede no ser adecuado para piezas que requieren detalles finos o diseños complejos debido al espesor del recubrimiento.

Recubrimiento de conversión de cromato

El recubrimiento de conversión de cromato es un proceso químico que proporciona una capa delgada y resistente a la corrosión sobre las superficies de aluminio. Este tratamiento se utiliza a menudo como imprimación antes de aplicar otros recubrimientos, como pinturas o recubrimientos en polvo. El proceso de conversión de cromato crea una película delgada que ofrece una buena protección contra la corrosión, particularmente en ambientes donde la pieza está expuesta a la humedad y a productos químicos.

Además de sus propiedades protectoras, los recubrimientos de conversión de cromato pueden mejorar la apariencia de las piezas fundidas de aluminio al proporcionar un acabado mate o metálico. Este proceso se utiliza comúnmente en las industrias aeroespacial y automotriz, donde los componentes están sujetos a ambientes hostiles y deben protegerse de la corrosión. Si bien los recubrimientos de conversión de cromato brindan una buena resistencia a la corrosión, no son tan duraderos como el anodizado o el recubrimiento en polvo y es posible que sea necesario volver a aplicarlos periódicamente para mantener las propiedades protectoras de la pieza.

Pintura de piezas fundidas a presión de aluminio

La pintura es uno de los tratamientos superficiales más simples y rentables para las piezas de fundición a presión de aluminio. Proporciona una capa protectora que puede ayudar a prevenir la corrosión y el desgaste, al mismo tiempo que mejora la apariencia de la pieza. La pintura utilizada en las piezas fundidas a presión de aluminio puede ser de base líquida o en polvo, según las necesidades específicas de la pieza y la aplicación.

Los recubrimientos de pintura ofrecen una amplia gama de colores y acabados, lo que los convierte en una opción ideal para piezas que requieren una estética específica. Sin embargo, si bien la pintura puede mejorar la apariencia de la pieza, es posible que no proporcione el mismo nivel de protección a largo plazo que tratamientos superficiales más avanzados, como el anodizado o el recubrimiento en polvo. Con el tiempo, las superficies pintadas pueden desgastarse, especialmente en piezas expuestas a fuertes tensiones mecánicas o condiciones climáticas extremas. Además, la adhesión de la pintura al aluminio a veces puede resultar problemática y requiere una preparación adicional de la superficie para garantizar una unión adecuada.

Aspecto de las fundiciones a presión de aluminio

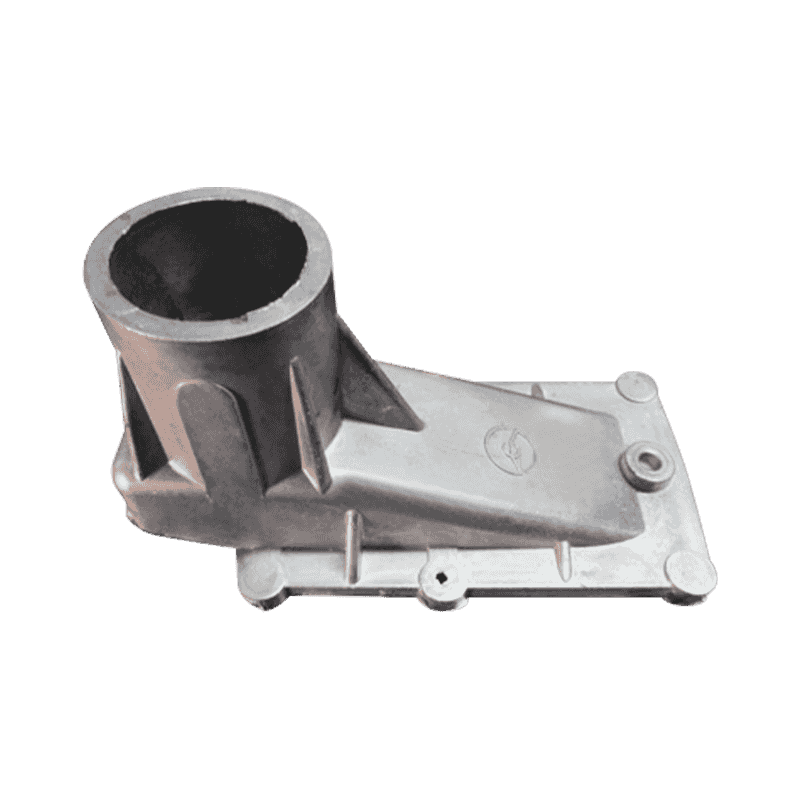

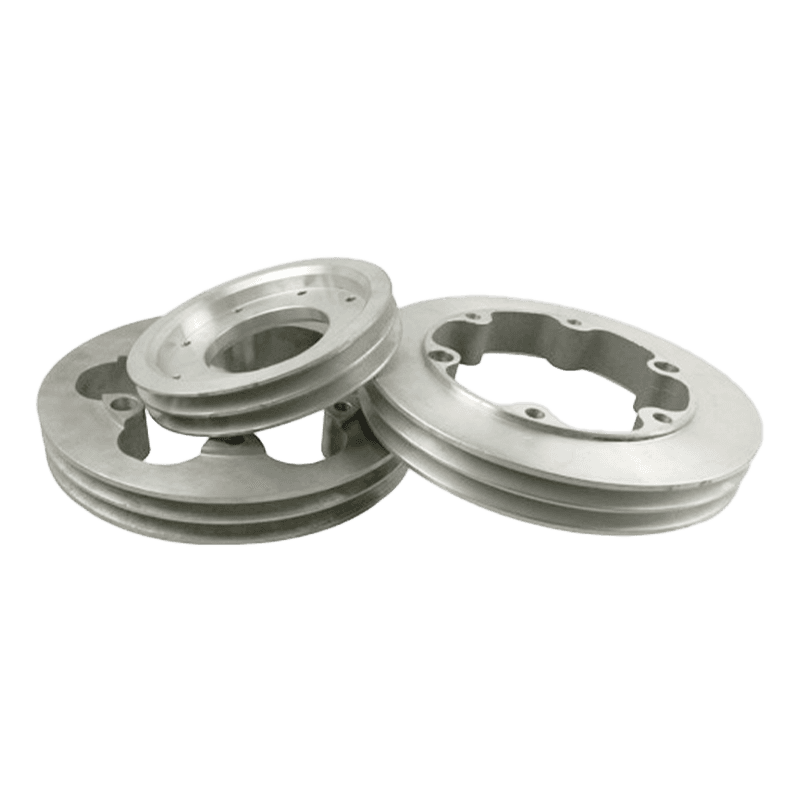

La apariencia de las piezas fundidas de aluminio está influenciada por varios factores, incluido el proceso de fundición en sí, el tratamiento superficial aplicado y el acabado de la pieza final. La fundición a presión de aluminio es conocida por su capacidad para producir piezas con detalles finos, superficies lisas y tolerancias ajustadas, lo que la hace ideal para aplicaciones tanto funcionales como estéticas.

La apariencia bruta de una pieza de fundición a presión de aluminio suele ser algo mate y sin refinar, con líneas de molde visibles e imperfecciones superficiales. Estas imperfecciones se pueden minimizar mediante procesos posteriores a la fundición, como pulido, esmerilado y pulido con chorro de arena. Sin embargo, muchas piezas de fundición a presión de aluminio se someten a tratamientos superficiales como anodizado o recubrimiento en polvo para mejorar aún más su apariencia. Estos tratamientos no sólo proporcionan un acabado más uniforme sino que también permiten la introducción de color, lo que puede ser importante para fines de diseño y marca.

La anodización, por ejemplo, da como resultado un acabado metálico uniforme que puede variar desde un color plateado natural hasta varios tonos de color, según los tintes utilizados. El recubrimiento en polvo ofrece una amplia gama de acabados, desde mate hasta brillante, y también puede texturizarse para brindar una apariencia más industrial o resistente. La pintura se puede utilizar para lograr colores vibrantes y patrones intrincados, pero generalmente da como resultado un acabado menos duradero en comparación con el anodizado o el recubrimiento en polvo.

La apariencia final de una pieza de fundición a presión de aluminio también se ve afectada por la calidad del molde y el propio proceso de fundición a presión. Los moldes de alta calidad dan como resultado piezas más suaves y con menos imperfecciones, mientras que los moldes de menor calidad pueden generar defectos más visibles que requieren trabajo de acabado adicional. Como ocurre con todos los procesos de fabricación, la consistencia y precisión del proceso de fundición a presión son esenciales para lograr piezas que cumplan con los estándares estéticos y funcionales.

Beneficios del tratamiento de superficies en fundiciones a presión de aluminio

Los tratamientos superficiales aportan numerosos beneficios a las piezas de fundición a presión de aluminio, mejorando su funcionalidad y atractivo estético. Una de las ventajas más importantes del tratamiento de superficies es una mayor resistencia a la corrosión. El aluminio es muy susceptible a la oxidación cuando se expone a la humedad y al aire, lo que puede provocar la formación de óxido y la degradación del material. Los recubrimientos de anodizado, recubrimiento en polvo y conversión de cromato pueden proteger la superficie del aluminio, asegurando que la pieza mantenga su resistencia y apariencia a lo largo del tiempo.

Además de la resistencia a la corrosión, los tratamientos superficiales también mejoran las propiedades mecánicas de las piezas de fundición a presión de aluminio. Por ejemplo, el anodizado crea una superficie más dura que es más resistente al desgaste y los rayones, mientras que el recubrimiento en polvo agrega una capa adicional de protección contra impactos y abrasión. Estas propiedades mejoradas hacen que las piezas de fundición a presión de aluminio sean más adecuadas para su uso en entornos exigentes, como motores de automóviles, equipos para exteriores y maquinaria industrial.

Los tratamientos de superficie también pueden brindar una oportunidad para la marca y el diseño. Al aplicar diferentes recubrimientos o acabados, los fabricantes pueden crear piezas que no sólo funcionan bien sino que también cumplen con las expectativas visuales de sus clientes. Ya sea un acabado metálico elegante para un producto de consumo de alta gama o un revestimiento mate resistente para una aplicación industrial, la apariencia de las piezas de aluminio fundido se puede personalizar para satisfacer necesidades específicas.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.