¿Cuáles son las ventajas y desventajas de utilizar piezas de automóvil fundidas a presión de aleación de zinc en piezas estructurales y decorativas de automóviles?

17-09-20251. Introducción a las piezas de automóvil fundidas a presión de aleación de zinc

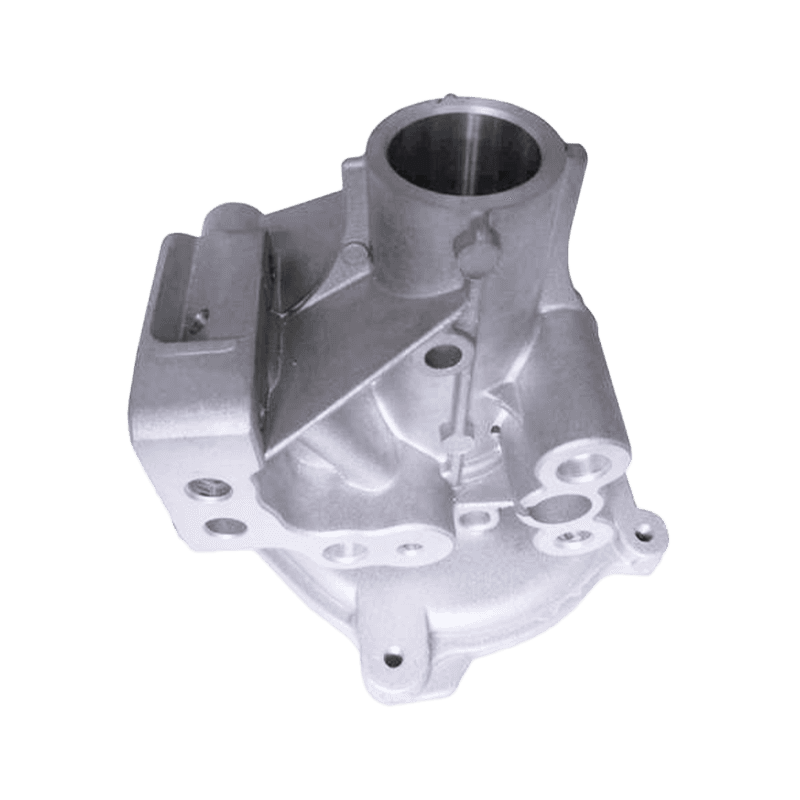

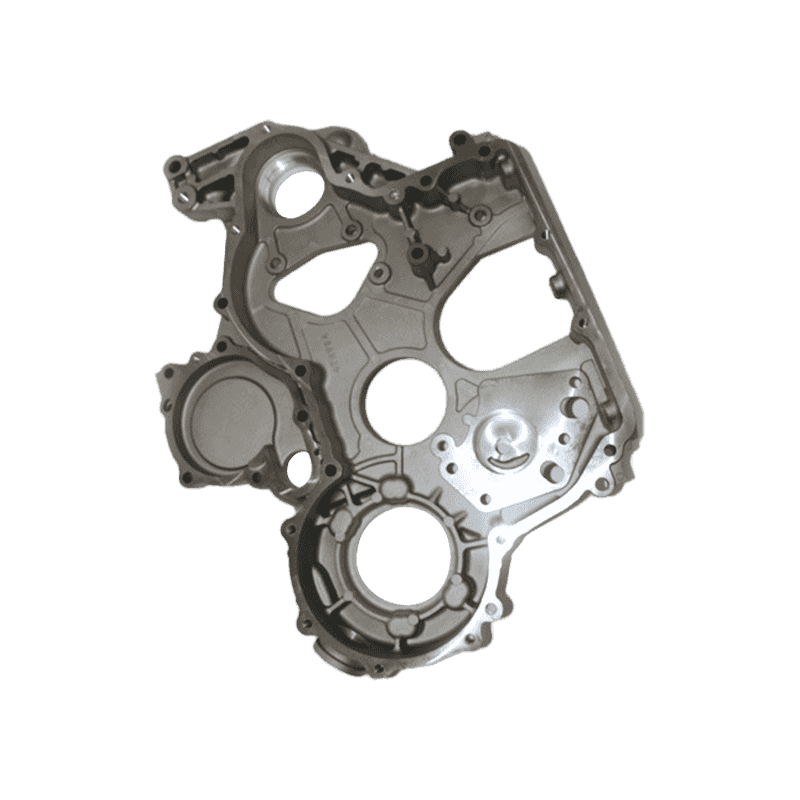

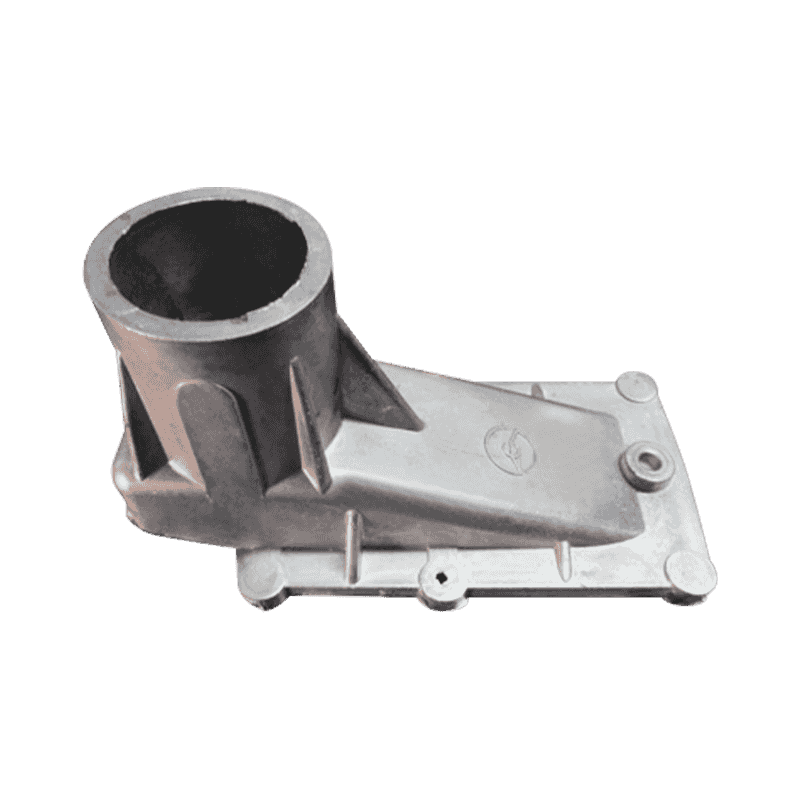

Fundición a presión de aleación de zinc Es un método ampliamente utilizado en la industria automotriz, produciendo tanto piezas estructurales como decorativas con alta precisión dimensional. El proceso implica inyectar una aleación de zinc fundido en un molde a alta presión, lo que da como resultado componentes fuertes, detallados y uniformes. Estas autopartes son populares debido a su adaptabilidad a diseños complejos y su capacidad para integrar funciones estructurales y decorativas en vehículos. Al considerar su aplicación tanto en piezas estructurales como decorativas, es necesario evaluar sus ventajas y desventajas para comprender su impacto total en la fabricación de automóviles.

2. Características materiales de las aleaciones de zinc

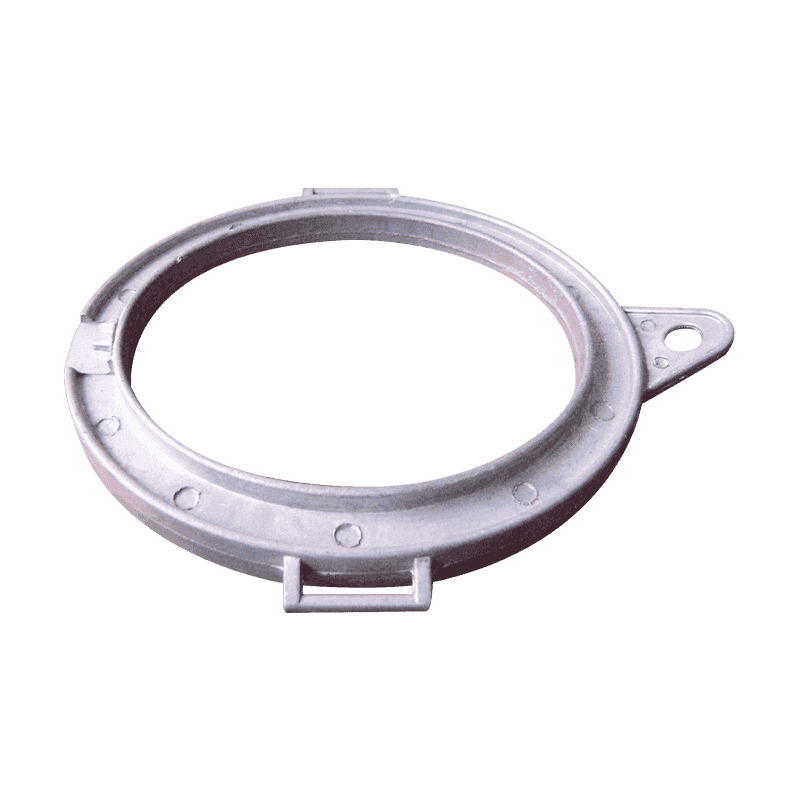

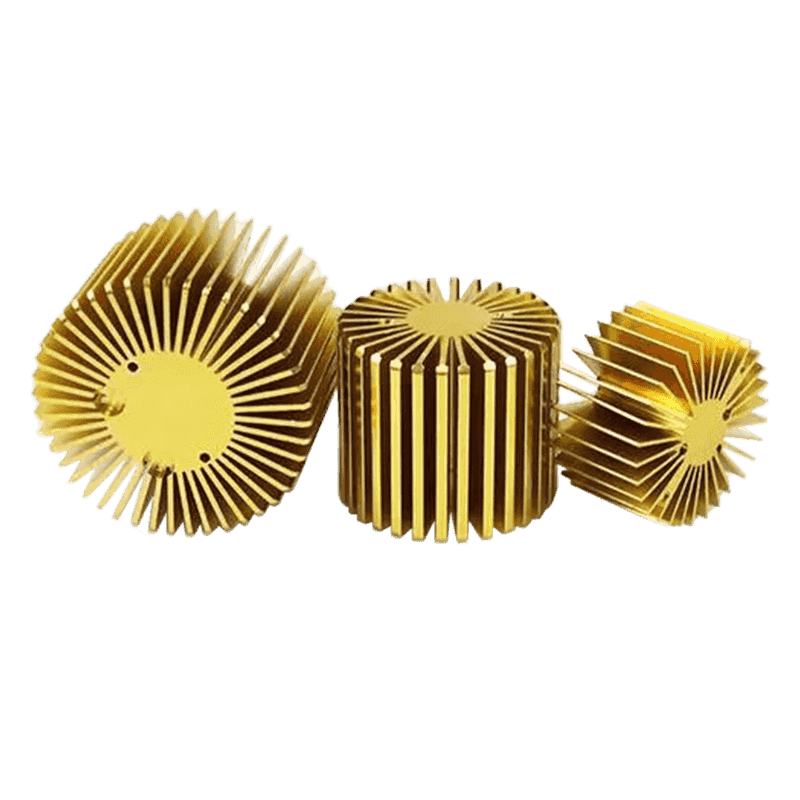

Las aleaciones de zinc utilizadas en la fundición a presión suelen ser mezclas de zinc con elementos como aluminio, magnesio y cobre. Estas combinaciones proporcionan resistencia mecánica, resistencia al desgaste y propiedades de fundición mejoradas. Las aleaciones de zinc son conocidas por su fluidez, lo que les permite crear piezas con diseños intrincados y paredes delgadas. Esta propiedad los hace adecuados para piezas decorativas de automóviles, mientras que su resistencia y estabilidad permiten su uso en determinadas aplicaciones estructurales. Sin embargo, sus propiedades físicas también presentan limitaciones en comparación con otros materiales como el aluminio o el acero.

3. Ventajas en piezas estructurales automotrices

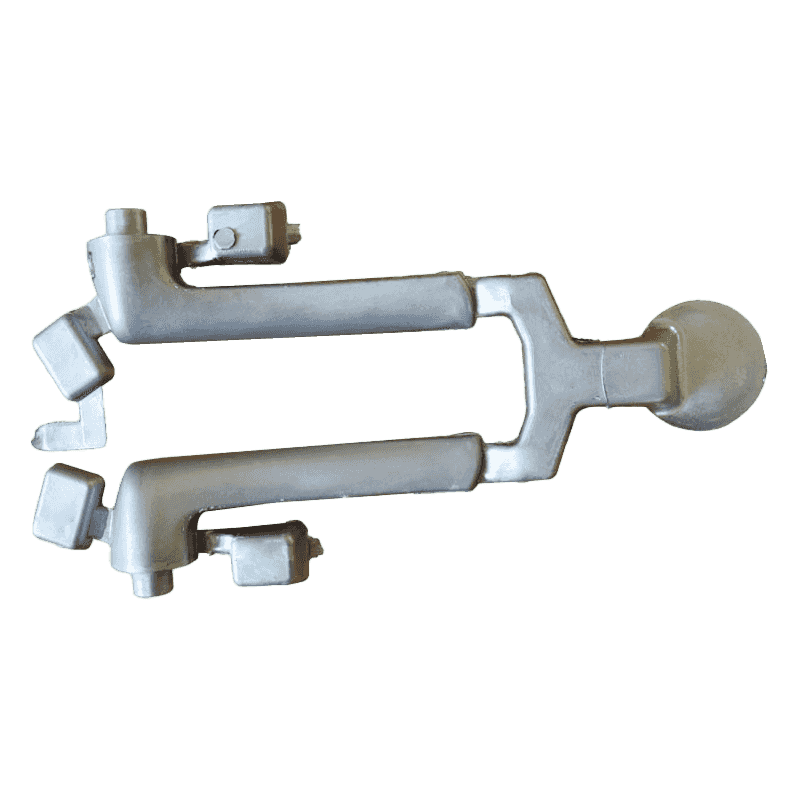

Cuando se utilizan en piezas estructurales, los componentes fundidos a presión de aleación de zinc ofrecen varias ventajas. Permiten la producción de formas complejas con una distribución uniforme de la resistencia, lo cual es importante en marcos, carcasas y conectores de automóviles. Su capacidad para mantener tolerancias estrictas garantiza compatibilidad y funcionalidad. Además, las aleaciones de zinc tienen una alta resistencia al impacto, lo que brinda seguridad y confiabilidad en ciertas aplicaciones estructurales. Su reciclabilidad también añade valor a las prácticas sostenibles de fabricación de automóviles.

4. Desventajas de las piezas estructurales de automóviles

A pesar de estas ventajas, las aleaciones de zinc tienen limitaciones en aplicaciones estructurales. Su densidad es mayor que la del aluminio, lo que genera piezas más pesadas que pueden reducir la eficiencia general del vehículo. Las aleaciones de zinc también tienen puntos de fusión más bajos, lo que puede limitar su rendimiento en condiciones de alta temperatura dentro del vehículo. En determinadas aplicaciones de carga, pueden preferirse las aleaciones de acero o aluminio debido a su mayor resistencia a la tracción. Estas limitaciones deben considerarse cuidadosamente al elegir componentes fundidos a presión de aleación de zinc para fines estructurales.

5. Ventajas en piezas decorativas para automóviles

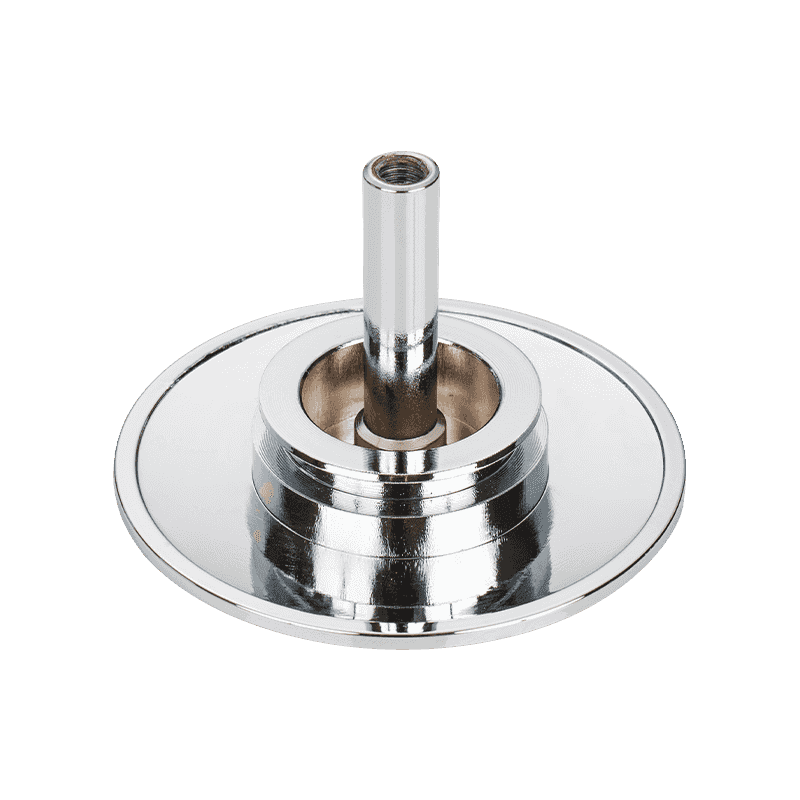

Las piezas fundidas a presión de aleación de zinc son particularmente valoradas en aplicaciones decorativas de automóviles, como molduras, emblemas, manijas y componentes interiores. Su excelente fluidez de fundición permite acabados superficiales detallados y diseños complejos, mejorando el atractivo estético de los vehículos. Las aleaciones de zinc se pueden revestir, pintar o pulir fácilmente, lo que ofrece una amplia gama de tratamientos superficiales. Esta flexibilidad los hace ideales para aplicaciones decorativas donde la apariencia y el acabado son consideraciones principales. Su durabilidad también garantiza que los elementos decorativos conserven su aspecto incluso después de un uso prolongado.

6. Desventajas de las piezas decorativas para automóviles

Si bien las aleaciones de zinc funcionan bien en piezas decorativas, existen desafíos que considerar. La exposición a la humedad y a ambientes corrosivos puede afectar la longevidad de los acabados superficiales si los recubrimientos protectores no se aplican correctamente. Además, aunque las aleaciones de zinc ofrecen una buena estabilidad dimensional, las piezas decorativas aún pueden enfrentar problemas de expansión térmica en ambientes de alta temperatura. Para aplicaciones que exigen materiales ultraligeros, a veces pueden ser más adecuadas alternativas como el plástico o el aluminio.

7. Consideraciones de costos de piezas fundidas a presión de aleación de zinc

El costo del uso de piezas fundidas a presión de aleación de zinc está influenciado tanto por la eficiencia del material como del proceso. Las aleaciones de zinc son relativamente asequibles y el proceso de fundición a presión permite la producción en masa de piezas idénticas con un posprocesamiento mínimo. Esto reduce los costes laborales y el tiempo de fabricación. Sin embargo, la mayor densidad del zinc en comparación con el aluminio puede aumentar el costo del material por unidad de volumen. En aplicaciones decorativas, los gastos adicionales por enchapado o pintura también pueden afectar la rentabilidad general.

| Factor de costo | Piezas fundidas a presión de aleación de zinc | Materiales alternativos |

|---|---|---|

| Costo de materiales | Moderado, con amplia disponibilidad. | El aluminio es más ligero pero más caro; los plásticos son más baratos |

| Eficiencia de fabricación | Alto debido a la fundición a presión de precisión | Varía y a menudo requiere más mecanizado. |

| Costos de acabado | Es posible que se requiera revestimiento o pintura adicional | Los plásticos suelen necesitar menos acabados; el acero puede necesitar recubrimientos |

8. Aspectos ambientales y de sostenibilidad

La sostenibilidad es una preocupación creciente en la fabricación de automóviles. Las aleaciones de zinc son totalmente reciclables, lo que se alinea con los objetivos medioambientales. El proceso de fundición a presión también minimiza el desperdicio de material debido a su alta eficiencia de rendimiento. En comparación con los plásticos, las aleaciones de zinc proporcionan piezas más duraderas, lo que reduce la frecuencia de reemplazo y la generación de desechos. Sin embargo, el consumo de energía en el proceso de fundición a presión y la necesidad de revestimientos en aplicaciones decorativas introducen consideraciones medioambientales adicionales que deben equilibrarse.

9. Comparación de rendimiento mecánico

Las propiedades mecánicas de las piezas fundidas a presión de aleación de zinc influyen en su idoneidad para diferentes aplicaciones de automoción. En los componentes estructurales, propiedades como la resistencia a la tracción, la dureza y la resistencia al impacto son claves, mientras que en las piezas decorativas se prioriza el acabado superficial y la estabilidad dimensional. La siguiente tabla proporciona una comparación de los aspectos de rendimiento mecánico de las aleaciones de zinc con alternativas naturales como el aluminio y el acero.

| Propiedad | Piezas fundidas a presión de aleación de zinc | Piezas de aluminio | Piezas de acero |

|---|---|---|---|

| Densidad | Más alto, lo que lleva a piezas más pesadas | Ventaja más baja y ligera | Alto, significativamente más pesado |

| Resistencia a la tracción | Moderado, adecuado para cargas ligeras. | Moderado a alto dependiendo de la aleación | Alto, mejor para cargas pesadas |

| Resistencia al impacto | Bueno en condiciones normales | Moderado | Alto |

| Resistencia a la corrosión | Bueno con recubrimientos | Buen óxido naturalmente protector. | Requiere recubrimientos para resistir la corrosión. |

10. Aplicaciones en el diseño automotriz moderno

El diseño automotriz moderno integra piezas fundidas a presión de aleación de zinc tanto en funciones estructurales como decorativas. Las aplicaciones estructurales incluyen carcasas, soportes y conectores, mientras que las aplicaciones decorativas cubren molduras, emblemas y manijas. La elección de utilizar una aleación de zinc a menudo depende de equilibrar la durabilidad, la estética y las consideraciones de costo. Por ejemplo, las manijas y adornos de aleación de zinc ofrecen resistencia y acabados detallados, mientras que los componentes estructurales se benefician de su estabilidad dimensional.

11. Resumen de ventajas y desventajas

Las ventajas y desventajas de las autopartes fundidas a presión de aleación de zinc se pueden resumir en la siguiente tabla, destacando las diferencias entre aplicaciones estructurales y decorativas:

| Solicitud | Ventajas | Desventajas |

|---|---|---|

| Piezas estructurales | Alto impact resistance, dimensional stability, recyclability | Más pesado que el aluminio, menor tolerancia a la temperatura, resistencia a la tracción moderada |

| Piezas decorativas | Excelente acabado superficial, diseños complejos, fácil enchapado y pintado. | Requiere revestimientos protectores, posibles problemas de expansión térmica |

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.