El papel de las consideraciones de peso ligero en las piezas de automóvil fundidas a presión de aleación de zinc E...

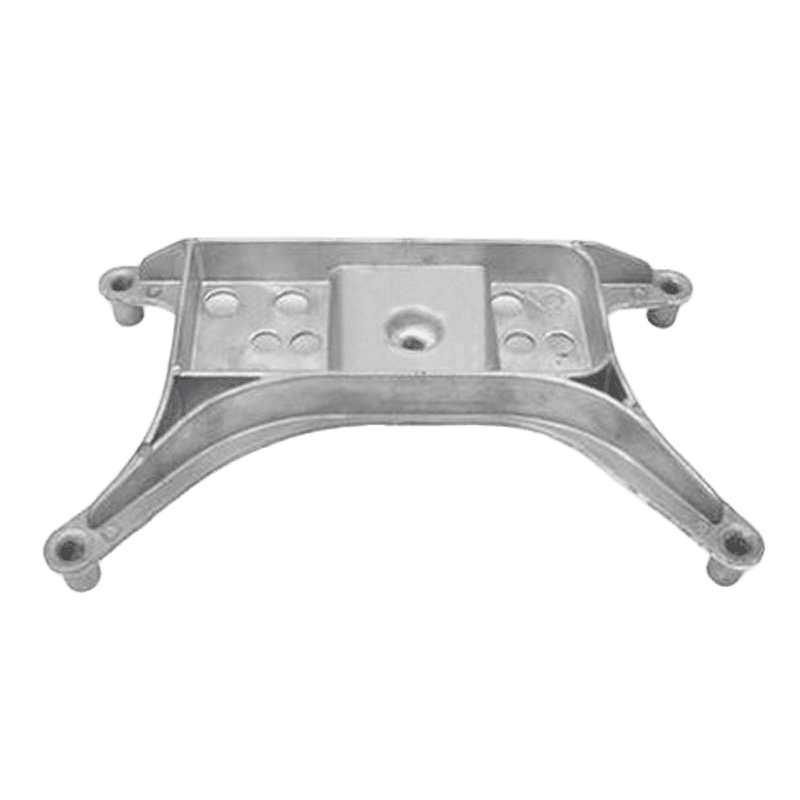

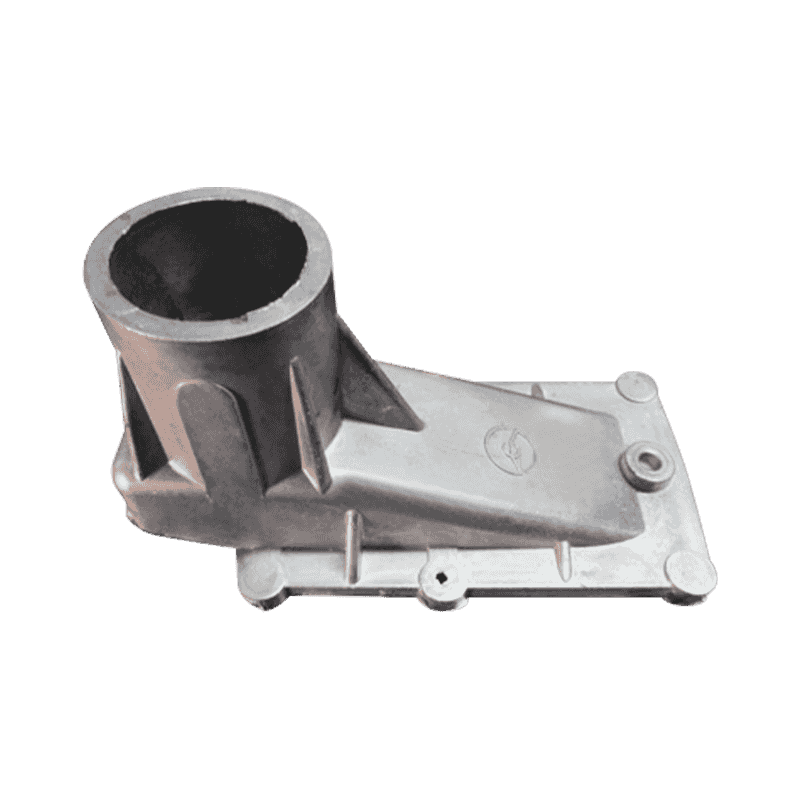

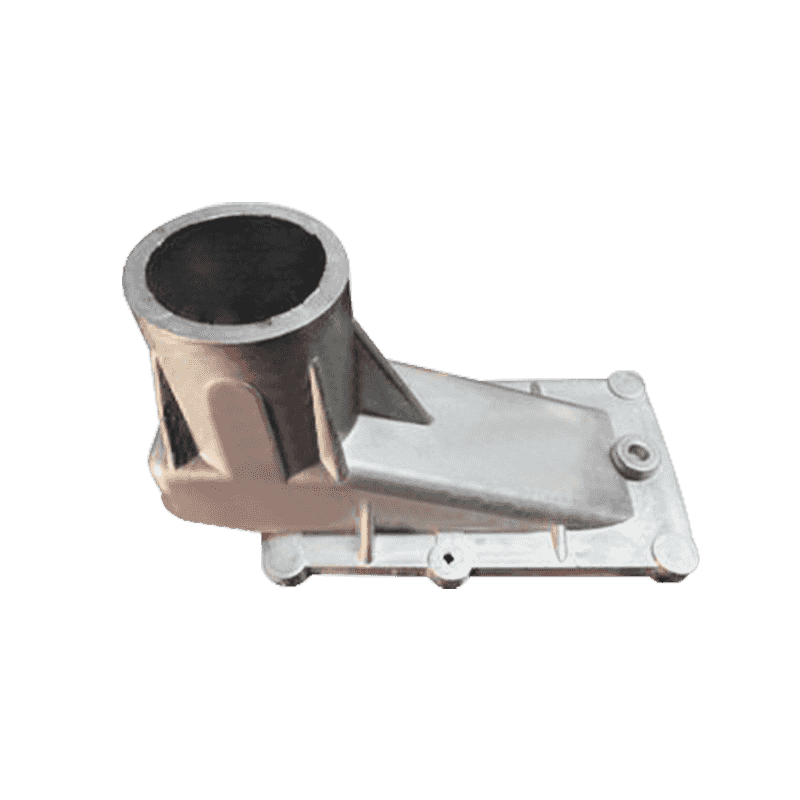

Leer másPiezas de chasis automáticamente de aleación de aluminio Piezas de muerte

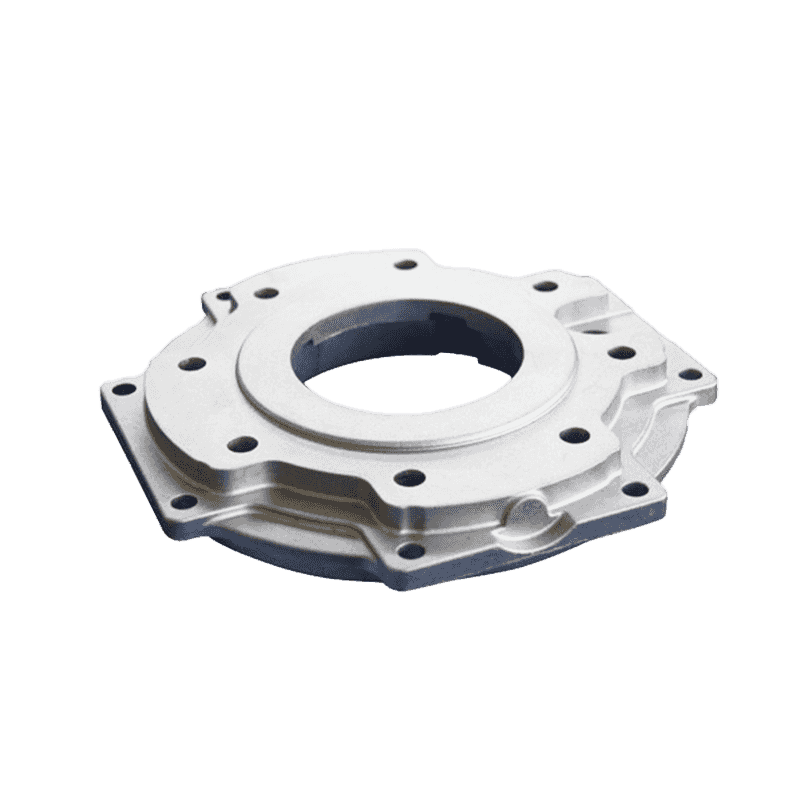

Las piezas de chasis automotriz de aleación de aluminio, como un material de metal liviano, de alta resistencia y resistente a la corrosión, se ha utilizado ampliamente en el campo de la fabricación de automóviles. Con el desarrollo continuo de la industria del automóvil, los requisitos para las piezas del chasis de automóviles son cada vez más altos, especialmente en términos de seguridad, comodidad y protección del medio ambiente.

La aleación de aluminio tiene alta resistencia y rigidez, y puede soportar grandes cargas y fuerzas de impacto, asegurando así la estabilidad y la seguridad de la conducción de automóviles. En comparación con el acero tradicional, la aleación de aluminio tiene una densidad más baja, lo que reduce en gran medida el peso de las piezas del chasis de automóvil, reduciendo así el consumo de energía y las emisiones. Esto no solo ayuda a mejorar la economía de combustible del automóvil, sino que también reduce la contaminación al medio ambiente.

La aleación de aluminio tiene buena resistencia a la corrosión y puede mantener un rendimiento estable en varios entornos hostiles. Esto es especialmente importante para las piezas del chasis de automóviles porque a menudo están expuestos a entornos dañinos como la humedad y el aerosol de sal. La resistencia a la corrosión de la aleación de aluminio puede extender efectivamente la vida útil de las piezas del chasis, reducir la frecuencia de reparaciones y reemplazos, y reducir los costos de mantenimiento.

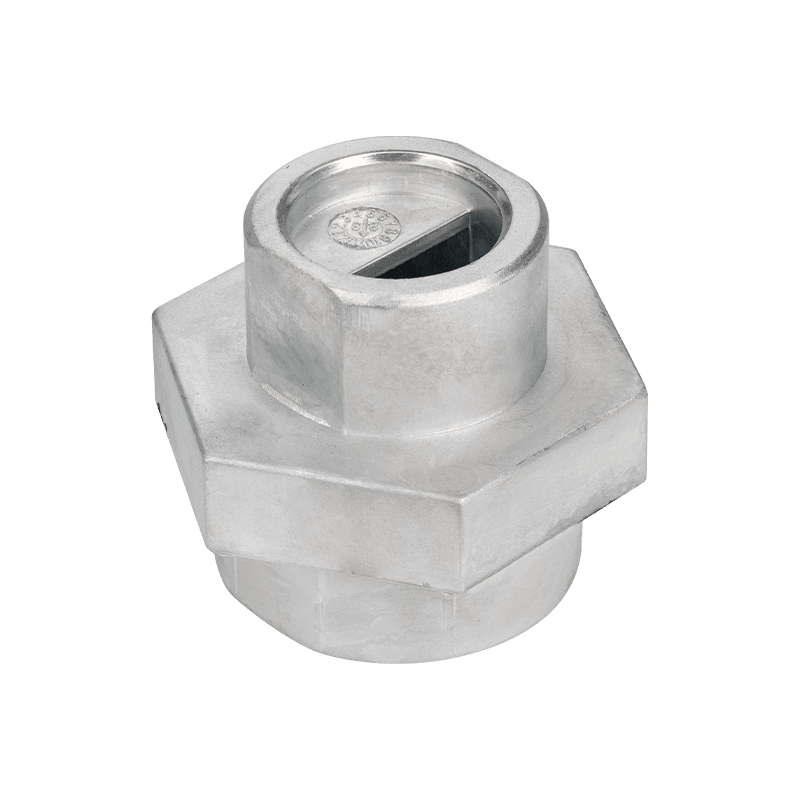

Piezas automotrices de aleación de aluminio

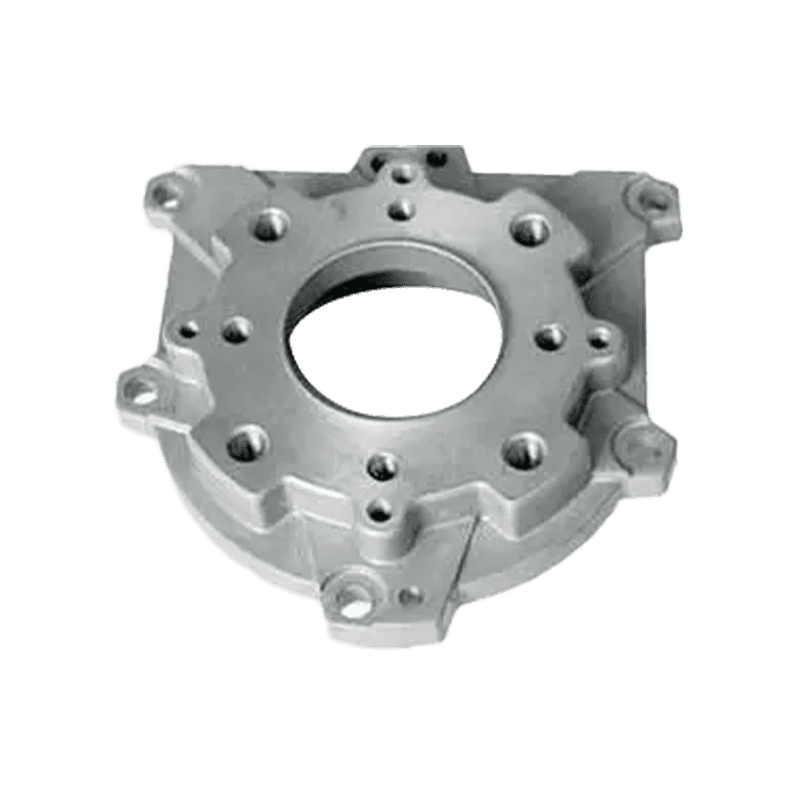

Piezas de motor automático de aleación de aluminio

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

Piezas automotrices de aleación de aluminio

Piezas de motor automático de aleación de aluminio

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

Piezas automotrices de aleación de aluminio

Piezas de motor automático de aleación de aluminio

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

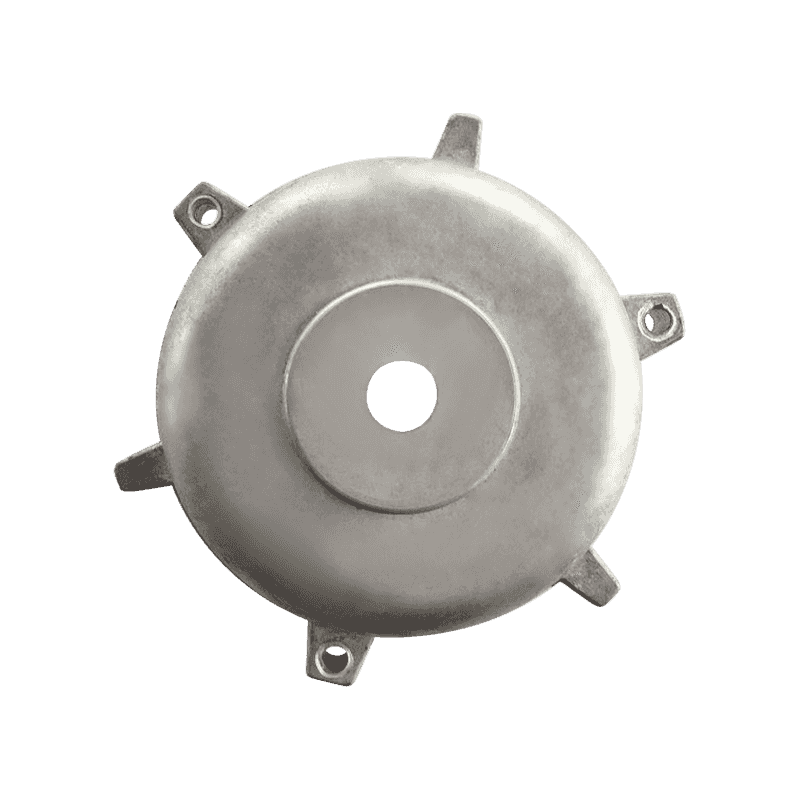

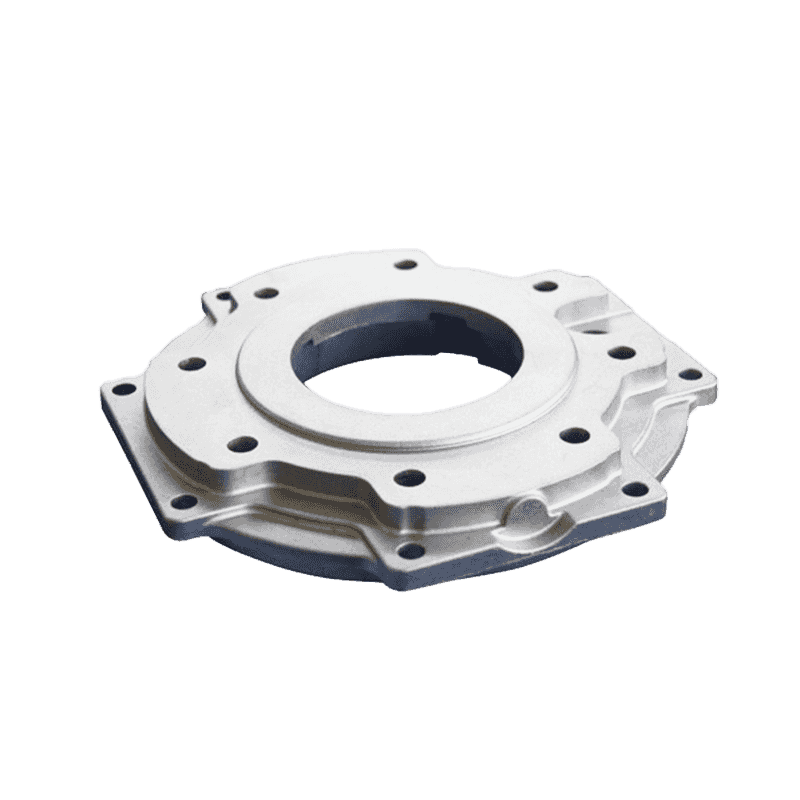

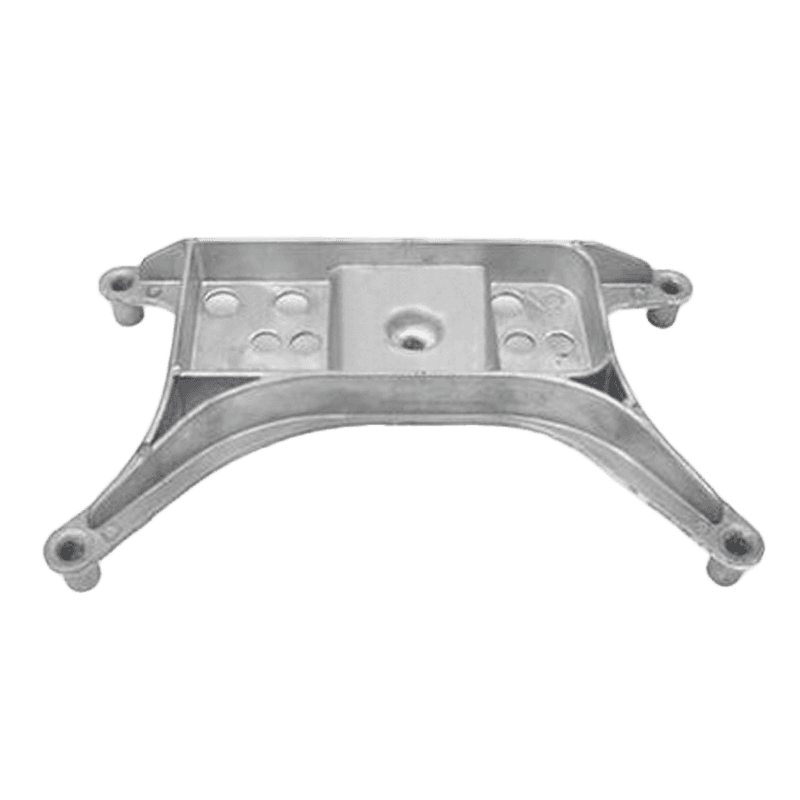

Piezas automotrices de aleación de aluminio

Piezas de chasis automotriz de aleación de aluminio

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

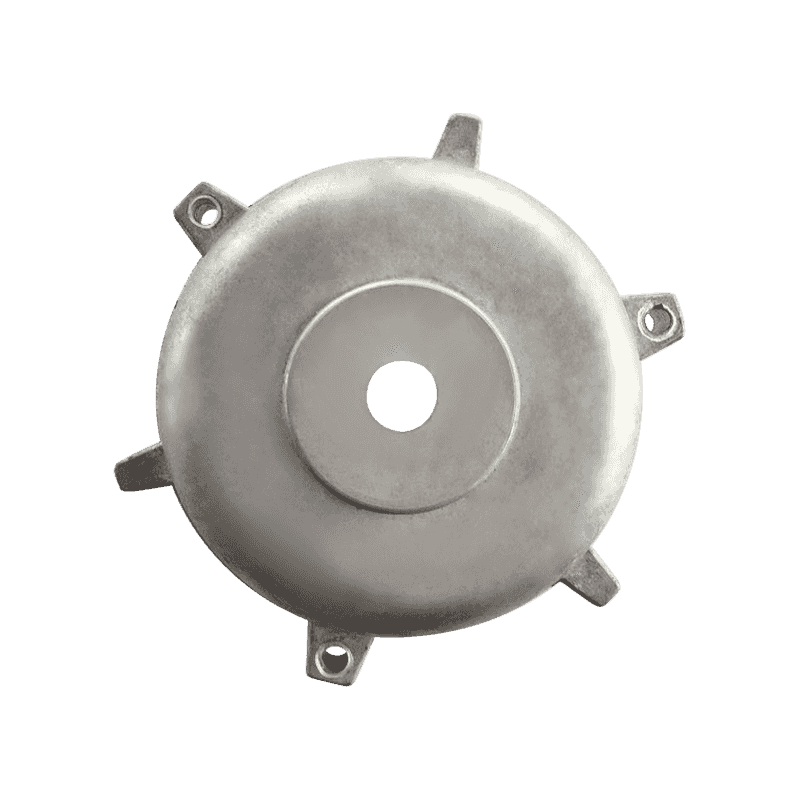

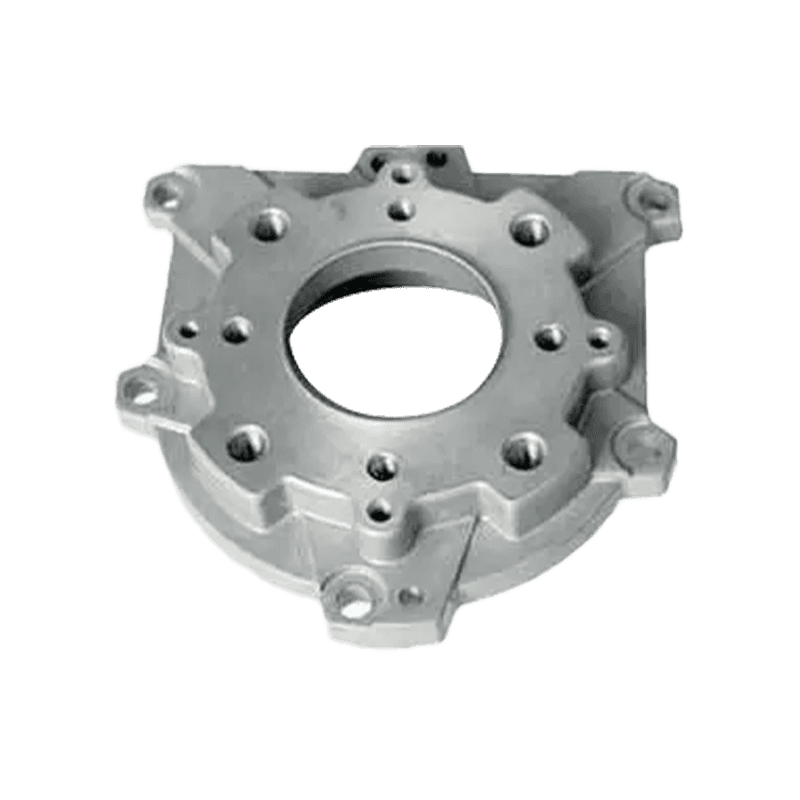

Piezas automotrices de aleación de aluminio

Piezas de transmisión de automóvil de aleación de aluminio

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

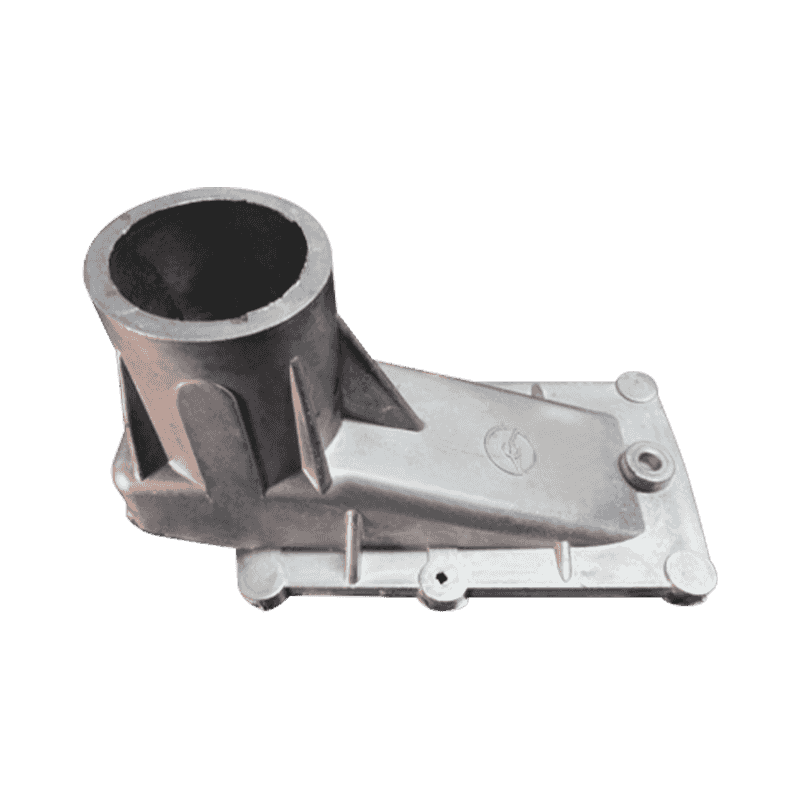

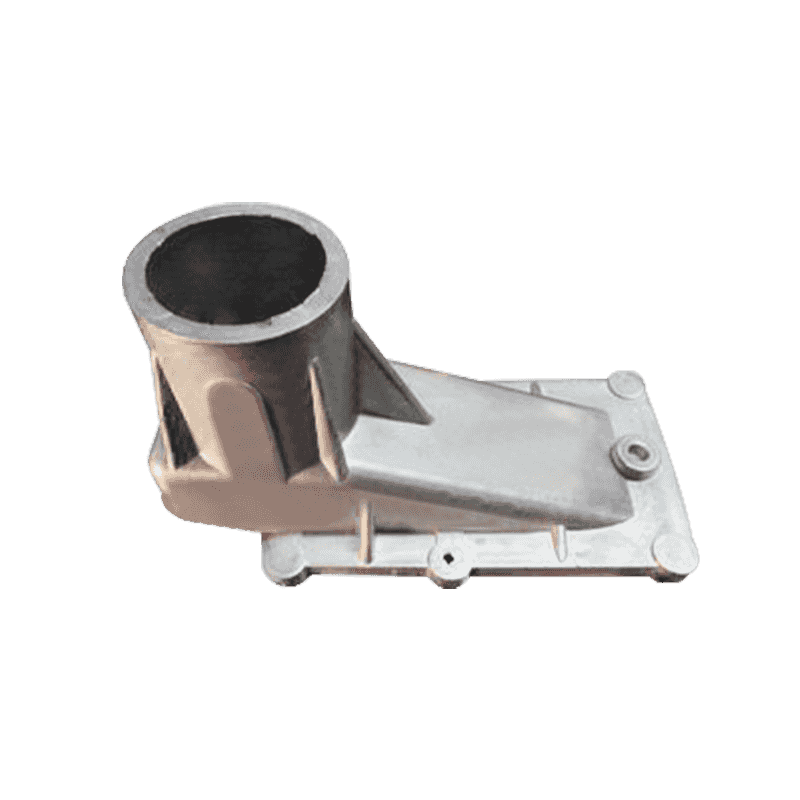

Piezas automotrices de aleación de aluminio

Piezas de motor automático de aleación de aluminio

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

Piezas automotrices de aleación de aluminio

Piezas de transmisión de automóvil de aleación de aluminio

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

-

-

Precisión dimensional en fundición a presión de plomo La fundición a presión con plomo es conocida por su capacida...

Leer más -

Descripción general de los soportes de perfil de aluminio Los soportes de perfil de aluminio son componentes ampli...

Leer más -

Resistencia mecánica de la fundición a presión de zinc en aplicaciones estructurales La fundición a presión de zin...

Leer más -

Métodos de inspección visual El examen visual sirve como primera línea de evaluación de la calidad para fu...

Leer más

¿Cuáles son las ventajas clave de Piezas de chasis automáticamente de aleación de aluminio Piezas de muerte ¿tecnología?

La aleación de aluminio tiene las características de peso ligero, lo cual es particularmente importante para las piezas de chasis automotriz. Las piezas livianas del chasis no solo pueden reducir el peso total del vehículo, sino también mejorar la eficiencia del combustible y reducir las emisiones. Por lo tanto, el uso de la aleación de aluminio para fabricar piezas de chasis ayuda a cumplir con las regulaciones ambientales cada vez más estrictas y la demanda de los consumidores de automóviles ahorradores de energía y respetuosos con el medio ambiente.

La aleación de aluminio tiene excelentes propiedades mecánicas y resistencia a la corrosión. En comparación con los materiales de acero tradicionales, la aleación de aluminio funciona mejor en ambientes a alta temperatura y húmedo y no es fácil de oxidar, lo cual es una ventaja importante para el uso y mantenimiento a largo plazo de las piezas de chasis automotriz. Además, la resistencia y la dureza de la aleación de aluminio también son suficientes para cumplir con los requisitos de las piezas de chasis automotriz, asegurando su estabilidad y seguridad en condiciones de carretera complejas.

La aleación de aluminio tiene una fuerte maquinabilidad y es adecuada para la fundición. La tecnología de fundición de die puede lograr una producción de piezas de forma de alta precisión y compleja, asegurando la precisión dimensional y la consistencia de cada parte del chasis. Esto es particularmente importante para el ensamblaje y la coincidencia en la fabricación de automóviles, lo que ayuda a mejorar la calidad del ensamblaje y el rendimiento de todo el vehículo. Además, la tecnología de fundición a matrices también puede lograr una producción a gran escala, reducir los costos de producción y mejorar la eficiencia de producción.

Los materiales de aleación de aluminio tienen una alta tasa de reciclaje. La aleación de aluminio se puede reciclar para reducir los desechos de recursos y la contaminación ambiental. Esto no solo se ajusta al concepto de desarrollo sostenible, sino que también puede reducir los costos de producción y mejorar los beneficios económicos de las empresas.

¿Cómo garantizar la calidad y confiabilidad de las piezas de chasis de automóvil de aleación de aleación de aluminio?

La selección de materias primas es crucial. Las materias primas de aleación de aluminio de alta calidad son la base para garantizar la calidad de las piezas del chasis. Al seleccionar materiales de aleación de aluminio, se debe considerar su composición química, pureza e indicadores de rendimiento. Los estrictos procesos de inspección y detección de materiales pueden evitar que los materiales inferiores ingresen al proceso de producción y garantizar la calidad del producto de la fuente.

El control del proceso de fundición a muerte es la clave. Los parámetros como la temperatura, la presión y la velocidad en el proceso de fundición a muerte tendrán un impacto importante en la calidad del producto final. Por lo tanto, se necesitan equipos avanzados de fundición a muerte y tecnología de proceso para garantizar que cada parámetro esté dentro del rango óptimo. Por ejemplo, el control razonable de la temperatura de vertido del líquido de aluminio y la temperatura del moho pueden reducir los poros y la contracción de los agujeros de las fundiciones y mejorar la densidad y la resistencia de las fundiciones. Al mismo tiempo, la optimización de la velocidad y la presión de fundición a muerte puede reducir la deformación y el agrietamiento de las fundiciones y mejorar la precisión dimensional y la calidad de la superficie.

El diseño y el mantenimiento del moho también son enlaces importantes para garantizar la calidad de la fundición de troqueles. El diseño de molde de alta calidad puede mejorar el efecto de moldeo de las fundiciones y reducir los defectos y las tasas de desecho. El mantenimiento y el mantenimiento regular del moho pueden extender la vida útil del molde y garantizar la estabilidad y consistencia de cada fundición a muerte.

En el proceso de producción, la inspección y el control de calidad estricto son indispensables. Los equipos y medios de inspección modernos, como la detección de defectos de rayos X, la inspección ultrasónica, la medición de tres coordenadas, etc., pueden inspeccionar de manera exhaustiva los defectos internos, la precisión dimensional y la calidad de la superficie de las fundiciones, y descubrir y corregir los problemas oportunos. Además, establecer un sistema de gestión de calidad de sonido e implementar el monitoreo y la grabación de calidad de procesamiento completo puede garantizar que la calidad de cada producto cumpla con los estándares y requisitos.

El cultivo de talento y la capacitación técnica también son la clave para garantizar la calidad y la confiabilidad de la fundición de los componentes del chasis automotriz de aleación de aluminio. Los operadores calificados y los equipos técnicos profesionales pueden descubrir y resolver los problemas que surgen en el proceso de producción, mejorar la eficiencia de producción y la calidad del producto. Por lo tanto, las empresas deben fortalecer la capacitación técnica y la mejora de las habilidades de los empleados, y mejorar continuamente el nivel técnico general y el nivel de gestión.

¿Cuál es la tendencia de desarrollo futura de la tecnología de fundición a muerte para los componentes del chasis de automóvil de aleación de aluminio?

El peso ligero continuará siendo el foco del desarrollo de la tecnología de fundición a muerte de aleación de aluminio. A medida que la crisis energética global y los problemas ambientales se vuelven cada vez más graves, los fabricantes de automóviles prestan más atención a la economía de combustible y al desempeño ambiental de los vehículos. La aleación de aluminio se utilizará más ampliamente en los componentes del chasis de automóviles debido a su peso ligero y alta resistencia. En el futuro, la combinación de materiales livianos y diseño estructural mejorará aún más el rendimiento y la eficiencia del vehículo y satisfará las necesidades duales de los consumidores y las regulaciones.

La aplicación de la tecnología de fabricación avanzada promoverá la mejora de la tecnología de fundición a muerte. El desarrollo de la fabricación inteligente, la producción digital y la tecnología de automatización mejorará significativamente la eficiencia de producción y la calidad de la fundición de aleación de aluminio. Por ejemplo, el diseño de molde digital y la tecnología de fabricación pueden mejorar la precisión y la vida útil de los moldes y reducir los defectos y las tasas de desecho en la producción. La aplicación de líneas de producción automatizadas y tecnología robótica puede realizar operaciones de automatización completas, reducir el impacto de los factores humanos en la calidad del producto y mejorar la consistencia y estabilidad de la producción.

La investigación y el desarrollo de nuevos materiales y nuevos procesos traerán avances tecnológicos. Con el desarrollo de la ciencia de los materiales, continuarán surgiendo nuevos materiales de aleación de aluminio de alto rendimiento. Estos materiales tienen un mejor rendimiento en términos de resistencia, dureza, resistencia a la corrosión, etc., y pueden cumplir escenarios de aplicación de mayor demanda. Al mismo tiempo, la promoción y la aplicación de procesos avanzados de fundición a muerte, como la fundición al vacío, la fundición al troquel semisólido y el fundamento a alta presión también mejorará significativamente la calidad y el rendimiento de las fundiciones y ampliarán el alcance de la aplicación de aleaciones de aluminio en los componentes de chasis automotriz.

La protección del medio ambiente y el desarrollo sostenible se convertirán en direcciones importantes para el desarrollo tecnológico. La tecnología de fundición a muerte de aleación de aluminio futura prestará más atención a la conservación de la energía, la reducción de emisiones y el reciclaje de recursos. Al optimizar los procesos y equipos de producción, podemos reducir el consumo de energía y las emisiones de desechos y lograr la fabricación verde y la producción limpia. Al mismo tiempo, fortalecer el reciclaje de materiales de aleación de aluminio y construir un sistema económico circular completo ayudará a reducir el consumo de recursos y la carga ambiental y promover el desarrollo sostenible de la industria.

La cooperación y la innovación serán fuerzas importantes para promover el progreso tecnológico. La estrecha cooperación entre los fabricantes de automóviles, los proveedores de piezas, las instituciones de investigación científica y las universidades promoverán la investigación y el desarrollo conjunto y la promoción de la tecnología. A través de intercambios técnicos de campo cruzado e innovación colaborativa, se puede acelerar el proceso de I + D e industrialización de las nuevas tecnologías, y se puede promover el desarrollo y el progreso sostenible de la tecnología de basura de aleación de aluminio.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.