El papel de las consideraciones de peso ligero en las piezas de automóvil fundidas a presión de aleación de zinc E...

Leer másPiezas de pantalla de lámpara de aleación de aluminio

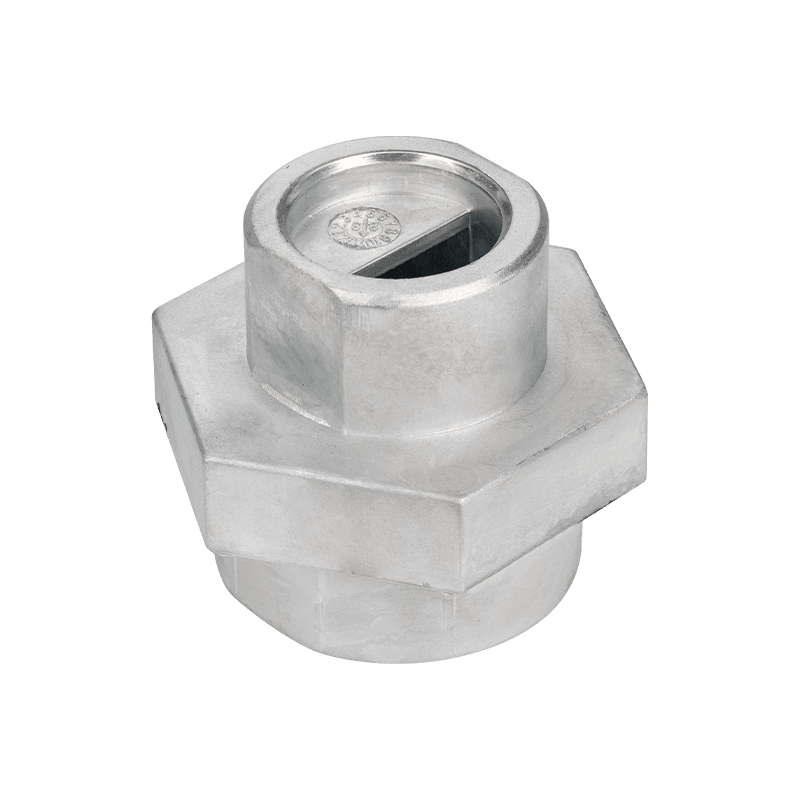

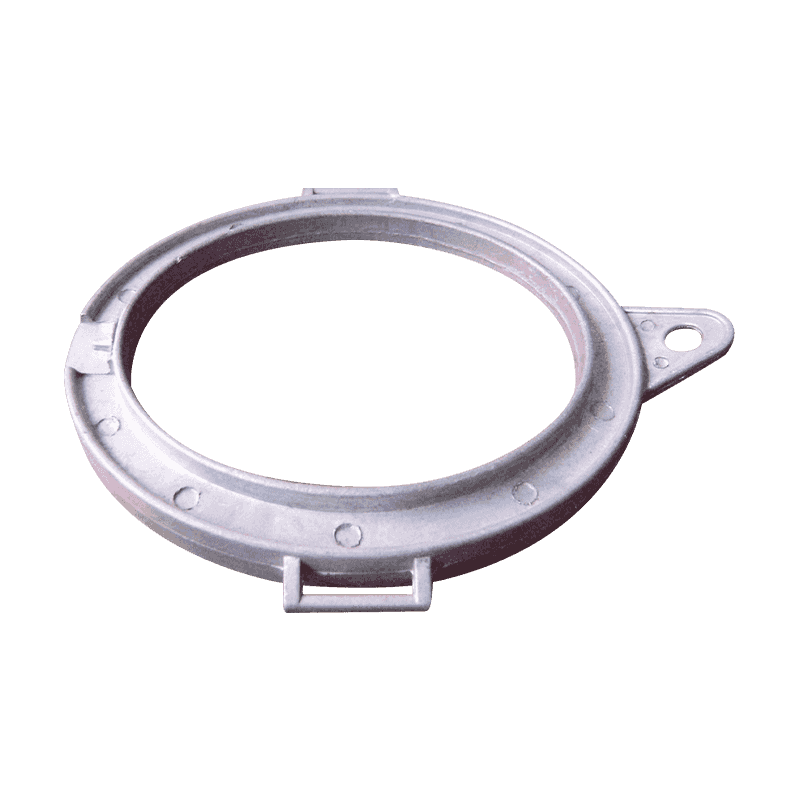

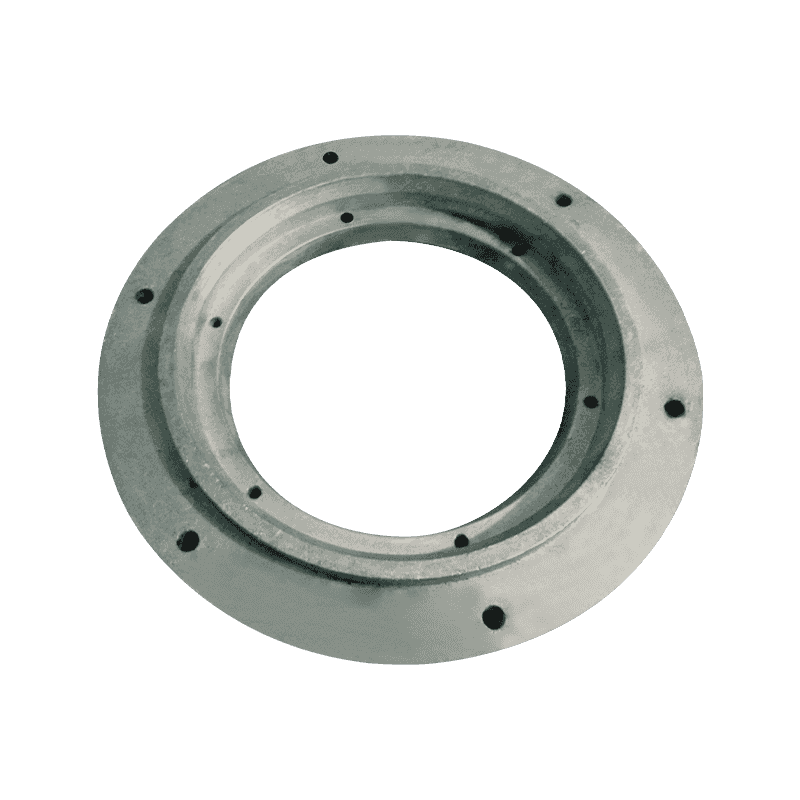

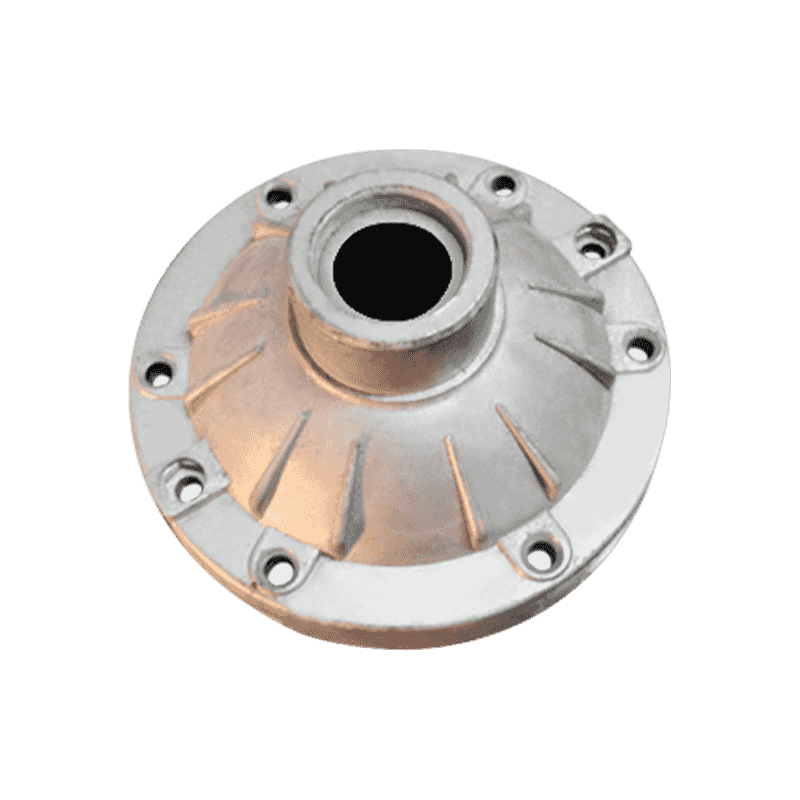

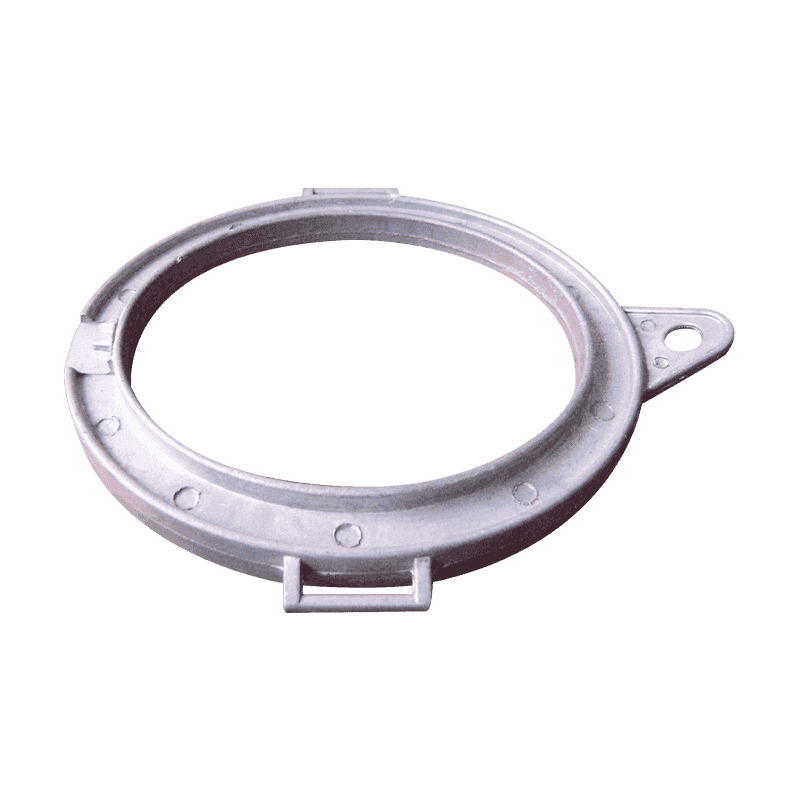

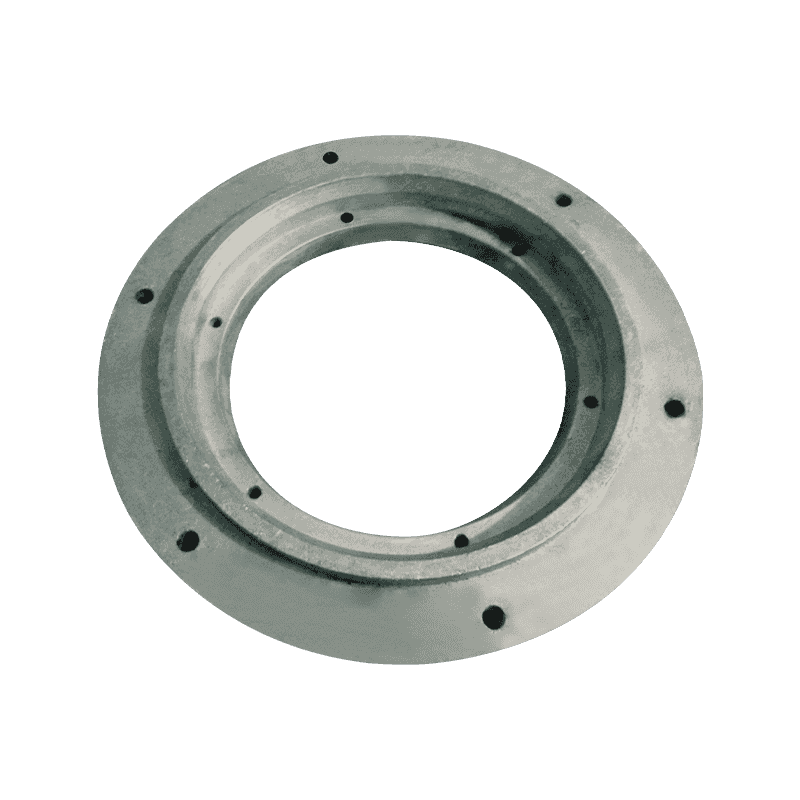

Con el avance continuo de la tecnología de iluminación moderna y las crecientes necesidades estéticas de los consumidores, los accesorios de la lámpara de aleación de aluminio se han convertido en una opción muy esperada en la industria de la iluminación. Estos accesorios no solo aportan más espacio creativo al diseño de lámparas, sino que también aseguran la practicidad y la durabilidad de las lámparas.

Los materiales de aleación de aluminio se han convertido en el material preferido para la fabricación de accesorios de pantalla de lámpara debido a su peso ligero, resistencia a la corrosión y un fácil procesamiento. A través de una tecnología precisa de procesamiento y fundición a muerte, los fabricantes pueden crear accesorios de pantalla de lámpara de aleación de aluminio con varias formas y superficies suaves para satisfacer las necesidades de varios escenarios de iluminación.

En términos de diseño, los accesorios de pantalla de lámpara de aleación de aluminio muestran una flexibilidad extremadamente alta. Ya sea que se trate de un estilo minimalista moderno, un estilo retro europeo o un estilo clásico chino, se puede lograr a través de diferentes accesorios de pantalla de lámpara de aleación de aluminio. Además, se puede personalizar de acuerdo con las necesidades del cliente para proporcionar servicios de personalización verdaderamente personalizados.

Además de las ventajas de diseño, los accesorios de camiseta de lámpara de aleación de aluminio también funcionan bien en la practicidad. Pueden proteger de manera efectiva la fuente de luz, evitar la contaminación por resplandor y luz, y proporcionar a los usuarios un entorno de iluminación cómodo. Al mismo tiempo, el excelente rendimiento de disipación de calor también garantiza el funcionamiento estable a largo plazo de la lámpara y extiende la vida útil de la lámpara.

Accesorios de lámpara de aleación de aluminio

Piezas de pantalla de lámpara de aleación de aluminio

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

Accesorios de lámpara de aleación de aluminio

Piezas de pantalla de lámpara de aleación de aluminio

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

Accesorios de lámpara de aleación de aluminio

Piezas de pantalla de lámpara de aleación de aluminio

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

-

-

Precisión dimensional en fundición a presión de plomo La fundición a presión con plomo es conocida por su capacida...

Leer más -

Descripción general de los soportes de perfil de aluminio Los soportes de perfil de aluminio son componentes ampli...

Leer más -

Resistencia mecánica de la fundición a presión de zinc en aplicaciones estructurales La fundición a presión de zin...

Leer más -

Métodos de inspección visual El examen visual sirve como primera línea de evaluación de la calidad para fu...

Leer más

¿Cuál es el proceso de producción específico de Piezas de pantalla de lámpara de aleación de aluminio ?

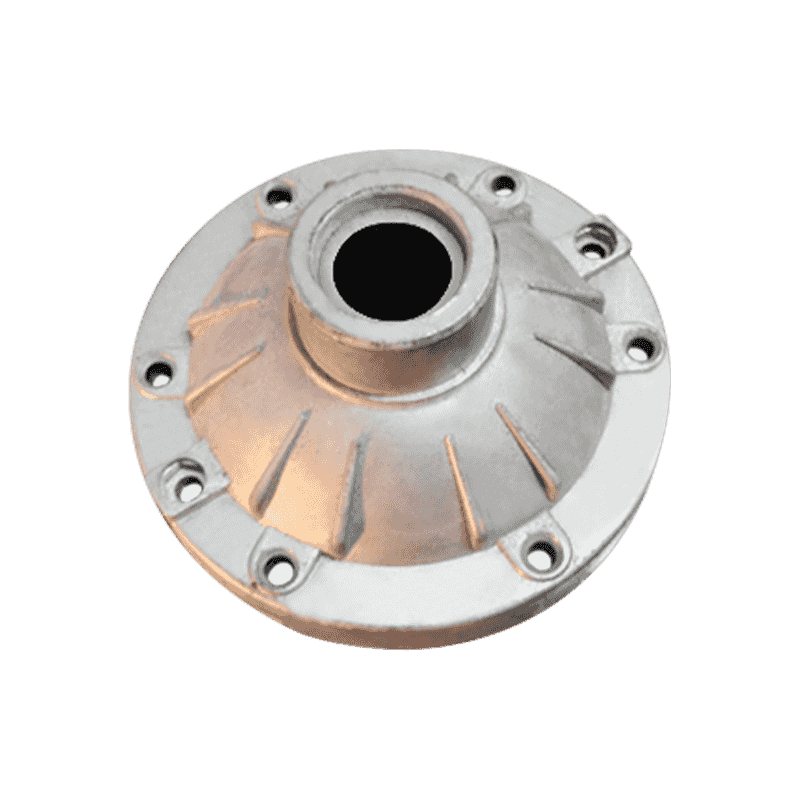

1. Selección de materiales de aleación de aluminio

La selección de aleación de aluminio es el primer y más importante paso en la fabricación de piezas de pantalla de lámpara. Según el entorno de uso, los requisitos de diseño y las consideraciones de costos de la pantalla de la lámpara, se debe seleccionar la calificación de aleación de aluminio apropiada. Para las piezas de la lámpara, las aleaciones de aluminio con alta resistencia, buena resistencia y bajo coeficiente de expansión térmica son la primera opción. Algunos grados específicos de aleación de aluminio a menudo se usan para fabricar piezas de pantalla de lámpara con formas complejas debido a su buena fundición y propiedades mecánicas.

2. Tratamiento térmico

Para mejorar las propiedades mecánicas y las propiedades de procesamiento de las aleaciones de aluminio, las materias primas deben ser tratadas térmicamente. El tratamiento térmico incluye principalmente dos pasos: tratamiento de solución y tratamiento con envejecimiento. El tratamiento de la solución calienta la aleación de aluminio a una determinada temperatura y la mantiene caliente durante un período de tiempo, de modo que los elementos de soluto en la aleación se disuelven completamente en la matriz para formar una solución sólida uniforme. El tratamiento de envejecimiento posterior es mantenerlo caliente durante un período de tiempo a una temperatura más baja, de modo que los elementos de soluto en la solución sólida se precipitan como una segunda fase fina, mejorando así la resistencia y la dureza de la aleación.

3. Proceso de procesamiento

De acuerdo con los dibujos de diseño y los requisitos de tamaño de las piezas de la lámpara, el blanco se corta de la hoja de aleación de aluminio tratada con calor. Este paso generalmente se lleva a cabo utilizando una herramienta de aserración. Es necesario mantener la cuchilla de sierra aguda y controlar la velocidad y la profundidad de corte para garantizar la precisión dimensional y la calidad de la superficie del espacio en blanco. El objetivo principal del mecanizado rugoso es eliminar el exceso de material del espacio en blanco y formar la forma básica de la pieza de trabajo. Esta etapa incluye fresado, giro y perforación.

Fresado: use una fresa para moler el blanco, elimine las piezas innecesarias y forme preliminarmente el contorno externo de las partes de la pantalla de la lámpara.

Turning: para piezas que requieren superficies cilíndricas o cónicas, use un torno para girar para lograr el tamaño y la precisión de la forma requeridos.

Drillación: de acuerdo con los requisitos de los agujeros en los dibujos de diseño, use una máquina de perforación para perforar agujeros en el blanco. Este paso requiere controlar el tamaño, la velocidad de perforación y la velocidad de alimentación de la broca para garantizar el tamaño y la precisión de la posición del orificio.

La semi-fingrado es mejorar aún más la precisión dimensional y la calidad de la superficie de la pieza de trabajo sobre la base del mecanizado aproximado. Esta etapa incluye principalmente procesos como el mecanizado de descarga y descarga eléctrica (EDM).

Molilla: use un molinillo para moler la superficie de la pieza de trabajo para eliminar las marcas y las rebabas dejadas por mecanizado en bruto, y mejorar el acabado de la superficie y la planitud.

EDM: para piezas con formas complejas, aperturas pequeñas o difíciles de procesar mediante métodos convencionales, se utiliza la tecnología de mecanizado de electrospark. EDM utiliza la alta temperatura local generada por la descarga de chispa eléctrica para derretir o vaporizar materiales para lograr un mecanizado de precisión.

El acabado es el último proceso clave en la fabricación de piezas de pantalla de lámpara, con el objetivo de mejorar aún más la calidad de la superficie y la precisión dimensional de la pieza de trabajo. Esta etapa incluye procesos como perfeccionar, pulir y limpieza.

Dinción: use una máquina de perfección para eliminar pequeñas rebabas y piezas desiguales en la superficie de la pieza de trabajo para mejorar la suavidad y la finura de la superficie.

Pulido: use una máquina de pulido para pulir la superficie de la pieza de trabajo para lograr un acabado espejo. La pasta de pulido y la tela de pulido adecuadas deben usarse durante el proceso de pulido para garantizar el efecto de pulido.

Limpieza: el último paso es limpiar los contaminantes, como el refrigerante, el corte de líquido y la pasta de pulido que queda en la superficie de la pieza de trabajo. Los métodos de limpieza ultrasónica o limpieza química generalmente se utilizan para garantizar la limpieza de la superficie de la pieza de trabajo.

4. Tratamiento de superficie

El tratamiento de la superficie es un medio importante para mejorar la calidad de la apariencia y la resistencia a la corrosión de las piezas de la lámpara de aleación de aluminio. Los métodos de tratamiento de superficie comunes incluyen anodización, pulverización y electroplatación.

Anodizante: se forma una película de óxido denso en la superficie de la aleación de aluminio por método electroquímico. Esta película de óxido no solo es hermosa, sino que también tiene una fuerte resistencia a la corrosión, que puede proteger el sustrato de aleación de aluminio de la erosión por el entorno externo.

Pulverización: rocíe una o más capas de pintura en la superficie de la aleación de aluminio para cambiar el color de su apariencia, aumentar el brillo y mejorar la resistencia a la corrosión. Antes de rociar, la superficie de la pieza de trabajo debe ser pretratada, como desengrase, eliminación de óxido y fosfación.

Electroplatación: una capa de metal (como níquel, cromo, etc.) está placada en la superficie de la aleación de aluminio para mejorar su resistencia a la corrosión, resistencia al desgaste y decoración. El proceso de electro Explatación requiere un control estricto de parámetros como la composición de la solución de revestimiento, la temperatura, la densidad de corriente, etc. para garantizar la calidad y el grosor del recubrimiento.

5. Inspección y empaque de calidad

En la etapa final del proceso de fabricación, se requiere una estricta inspección de calidad de piezas de pantalla de lámpara de aleación de aluminio. Esto incluye el uso de instrumentos como máquinas de medición de coordenadas y probadores de rugosidad de la superficie para probar la precisión dimensional, la precisión de la forma y la calidad de la superficie de la pieza de trabajo. La inspección visual también se requiere para garantizar que la pieza de trabajo no tenga defectos, como grietas y poros.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.