El papel de las consideraciones de peso ligero en las piezas de automóvil fundidas a presión de aleación de zinc E...

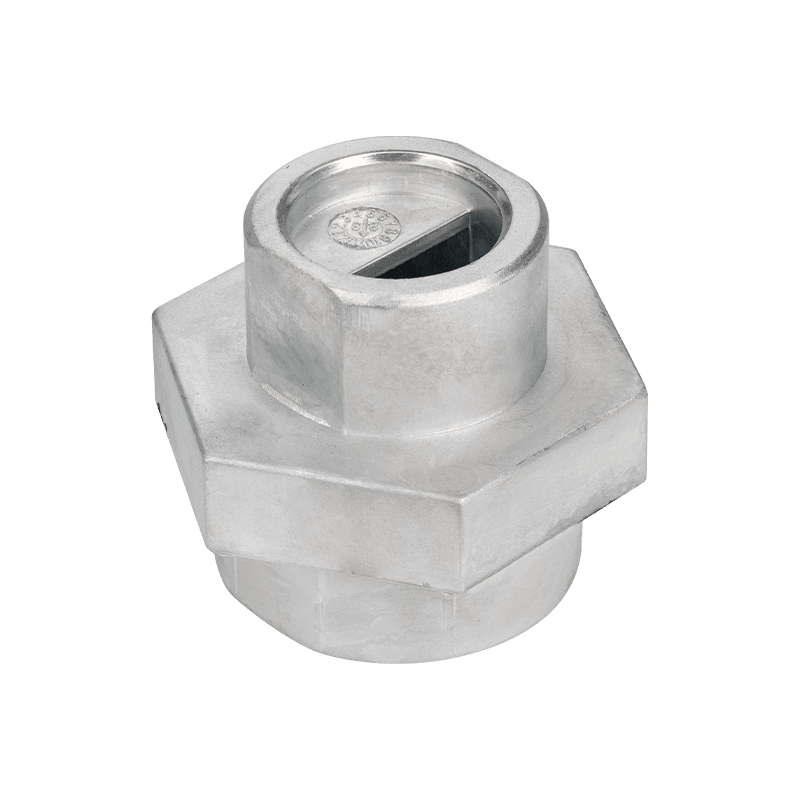

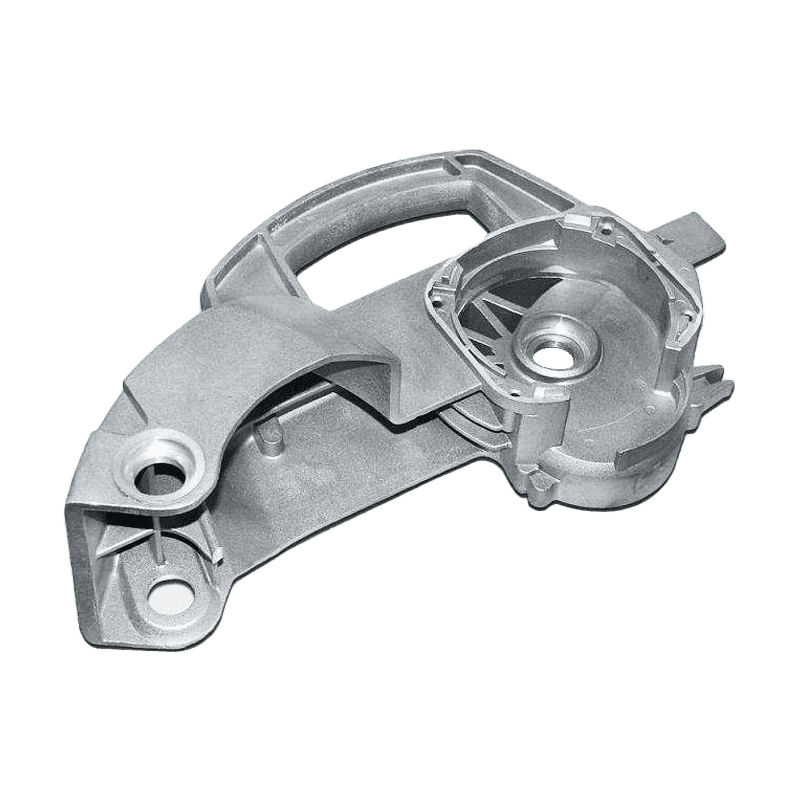

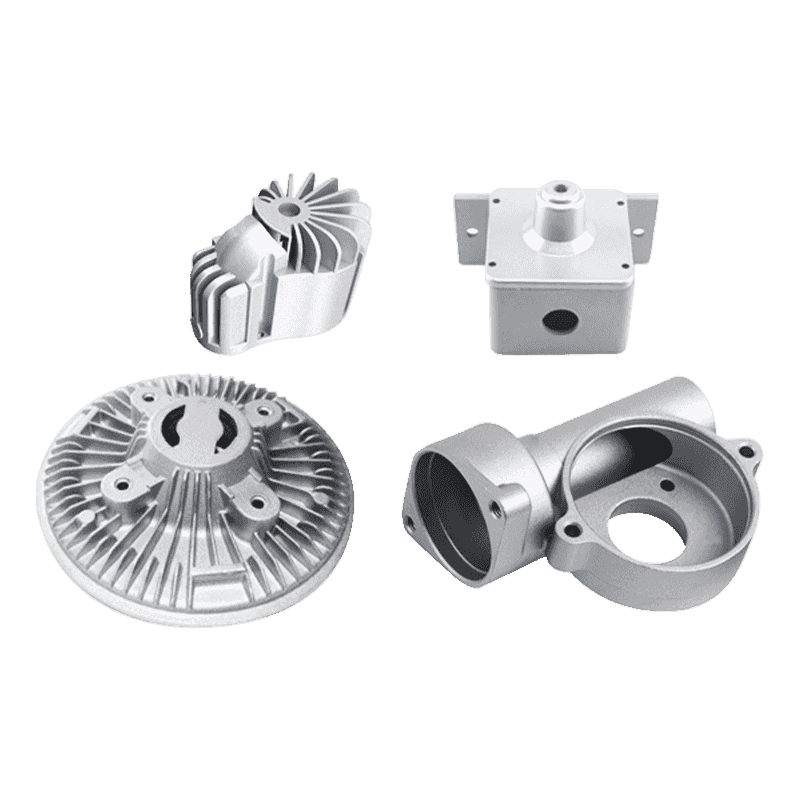

Leer másHerramientas eléctricas de aleación de aluminio accesorios de alojamiento de la carcasa

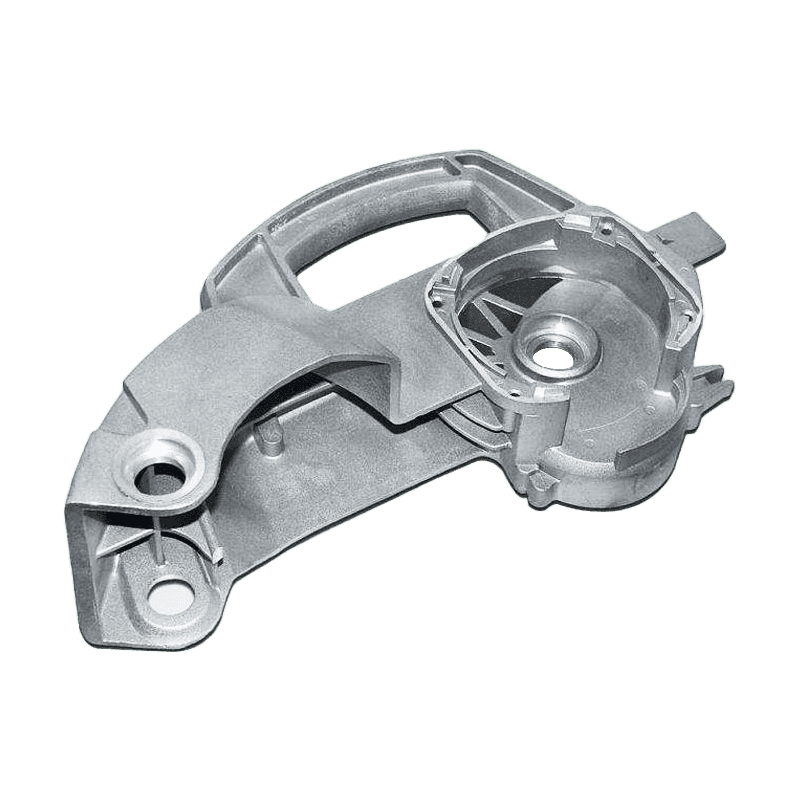

Los accesorios para la carcasa de la herramienta de aleación de aluminio son alojamientos de herramientas y accesorios hechos de materiales de aleación con aluminio como componente principal. Estos accesorios de vivienda se utilizan ampliamente en diversas herramientas eléctricas, herramientas manuales y otros equipos mecánicos, y juegan un papel importante en la protección de las piezas internas, mejorando la vida útil y la conveniencia operativa.

Una de las principales ventajas de los accesorios de carcasa de la herramienta de aleación de aluminio es su menor densidad, por lo que los accesorios de vivienda fabricados son livianos y fáciles de transportar y operar. Esto hace que los usuarios sean más convenientes y flexibles al usar herramientas, reduciendo la carga de trabajo.

Además, la aleación de aluminio tiene una excelente resistencia a la corrosión y puede mantener un rendimiento estable incluso en entornos hostiles como humedad, ácido y álcali. Esto hace que los accesorios de alojamiento de herramientas de aleación de aluminio tengan una larga vida útil y pueden resistir la prueba de varios entornos de trabajo complejos.

La alta resistencia de la aleación de aluminio es también una de sus ventajas. Puede soportar una mayor presión y fuerza de impacto, protegiendo así efectivamente las partes internas del daño. Esto hace que la herramienta sea más duradera y confiable durante el uso, reduciendo la frecuencia de reparaciones y reemplazos.

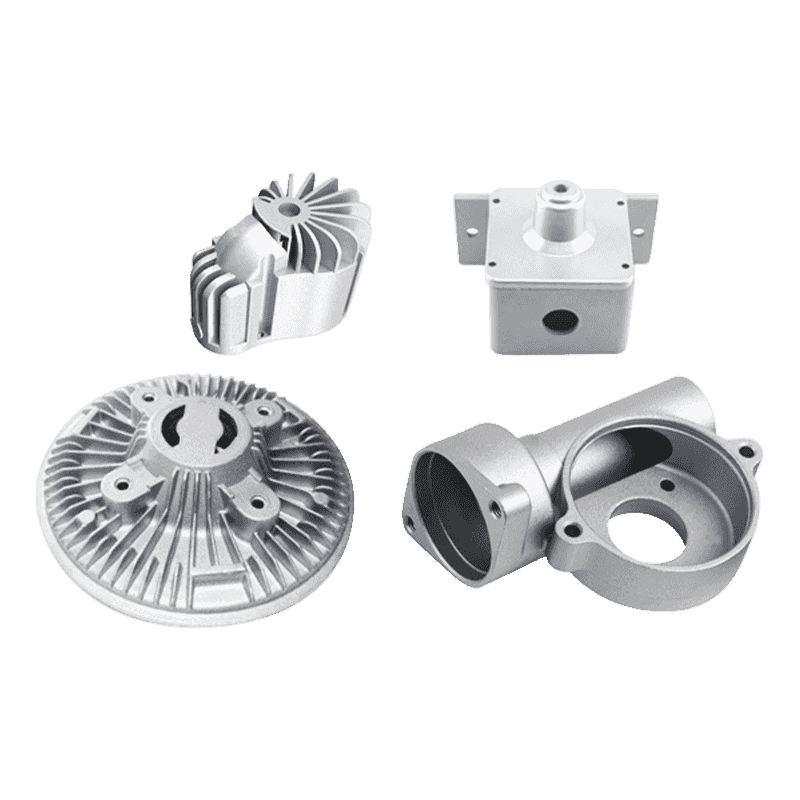

Accesorios para herramientas eléctricas de aleación de aluminio

Accesorios de alojamiento de herramienta eléctrica de aleación de aluminio

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

Accesorios para herramientas eléctricas de aleación de aluminio

Accesorios de alojamiento de herramienta eléctrica de aleación de aluminio

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

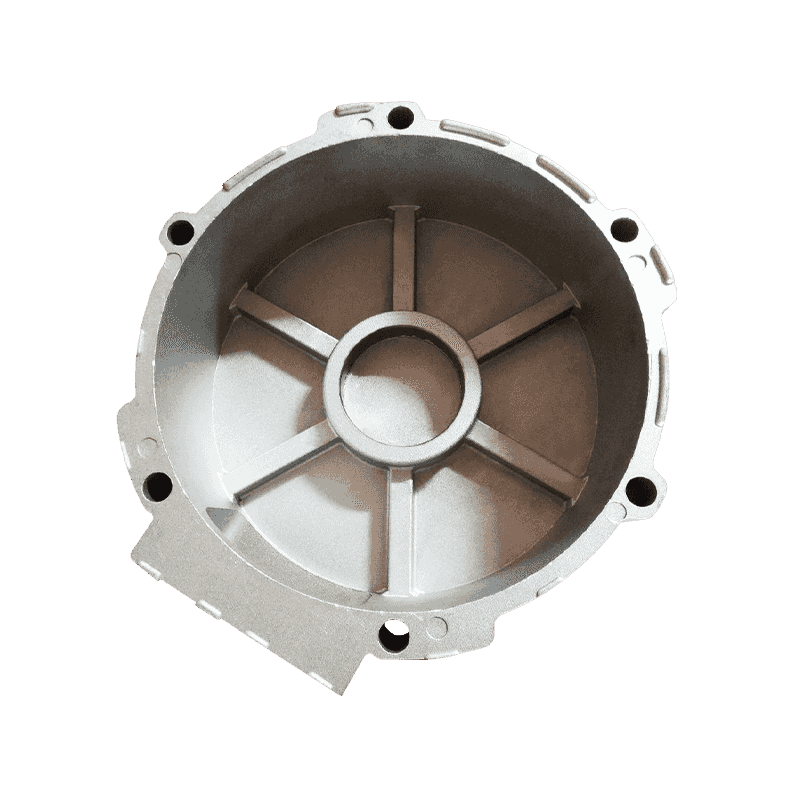

Partes de herramientas eléctricas de aleación de aluminio

Accesorios de alojamiento de Aluminio Aleoy Power Herramientas

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

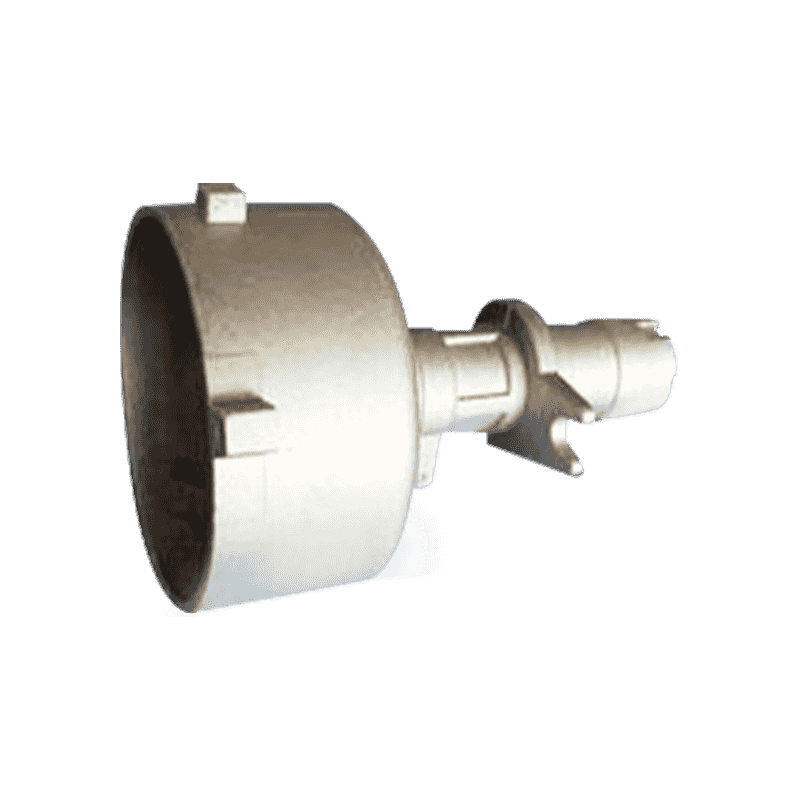

Partes de herramientas eléctricas de aleación de aluminio

ALIMINUS ALEAY HERRAMIENTOS ACCESORIOS DE COBRACIÓN

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

-

-

Precisión dimensional en fundición a presión de plomo La fundición a presión con plomo es conocida por su capacida...

Leer más -

Descripción general de los soportes de perfil de aluminio Los soportes de perfil de aluminio son componentes ampli...

Leer más -

Resistencia mecánica de la fundición a presión de zinc en aplicaciones estructurales La fundición a presión de zin...

Leer más -

Métodos de inspección visual El examen visual sirve como primera línea de evaluación de la calidad para fu...

Leer más

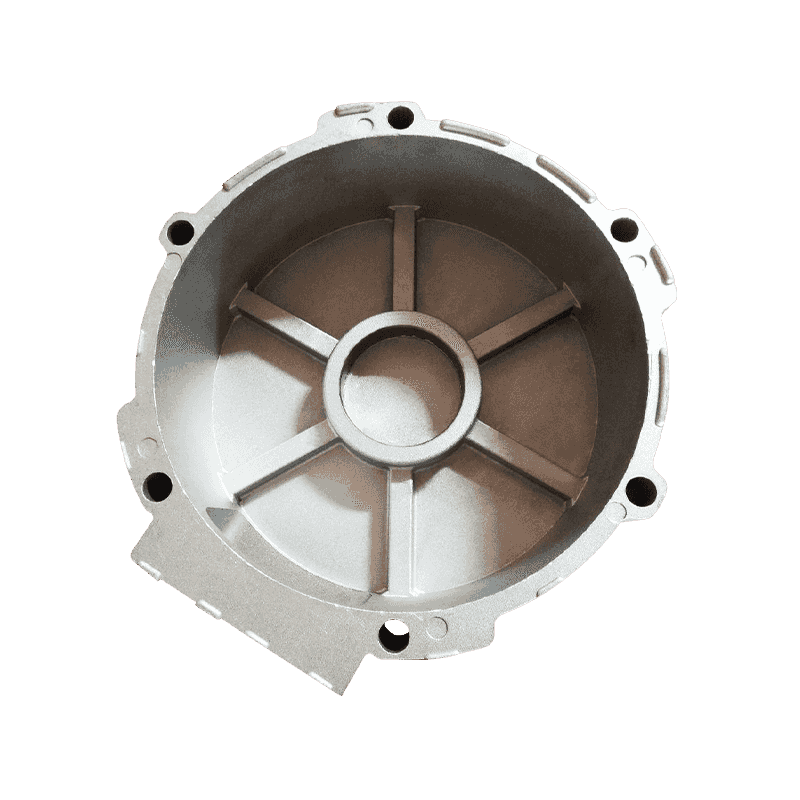

El proceso de fundición de aleación de aluminio

La fundición a la matriz de aleación de aluminio es un proceso de fabricación altamente eficiente que implica inyectar aluminio fundido en una cavidad de moho de acero a alta presión. Este método se favorece por su capacidad para producir formas complejas con alta precisión dimensional y acabado superficial. El proceso generalmente incluye varios pasos clave:

Diseño de herramientas: el proceso comienza con el diseño de moldes de acero, a menudo utilizando software de diseño asistido por computadora (CAD). Estos mohos son cruciales ya que definen la forma final y las características de la parte fundida. La fase de diseño asegura que el molde pueda soportar las altas presiones y temperaturas involucradas en el proceso de fundición.

Fundación e inyección: el aluminio, típicamente en forma de lingotes o chatarra reciclada, se derrite en un horno a temperaturas que van de 600 a 700 grados centígrados. Una vez fundido, el aluminio se inyecta en la cavidad del molde de acero a alta presión, generalmente que varía de 1500 a 2500 libras por pulgada cuadrada (psi). Esta presión asegura que el metal fundido llene toda la cavidad del molde, capturando todos los detalles de la geometría de la parte.

Enfriamiento y expulsión: después de la inyección, el aluminio fundido se enfría rápidamente y se solidifica dentro del molde. La velocidad de enfriamiento se controla cuidadosamente para minimizar las tensiones internas y garantizar la estructura de grano uniforme, lo que contribuye a las propiedades mecánicas de la pieza. Una vez solidificado, el molde se abre y la fundición se expulsa con pasadores de eyector. Las operaciones posteriores a la fundición pueden incluir el recorte de exceso de material, acabado de la superficie y tratamiento térmico para lograr las propiedades mecánicas deseadas.

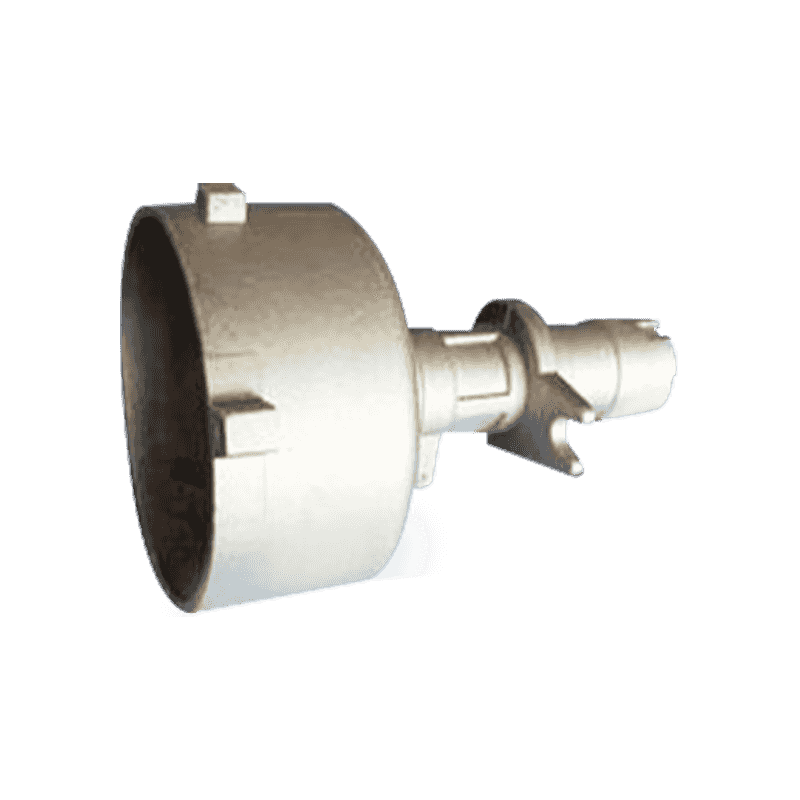

La fundición de muera de aleación de aluminio se destaca por su capacidad para producir diseños intrincados y paredes delgadas que son difíciles o imposibles de lograr con otros procesos de fabricación. Esta capacidad lo hace particularmente adecuado para la fabricación de herramientas eléctricas de alojamiento de componentes que requieren geometrías complejas y dimensiones precisas.

Beneficios de Herramientas eléctricas de aleación de aluminio accesorios de alojamiento de la carcasa

Resistencia y peso ligero: las aleaciones de aluminio combinan alta resistencia con baja densidad, proporcionando relaciones excepcionales de resistencia / peso. Esta característica es particularmente ventajosa en las herramientas eléctricas, donde reducir el peso sin comprometer la integridad estructural es crucial para la comodidad del usuario y la eficiencia operativa.

Geometrías complejas: la fundición a muerte permite la producción de piezas con formas y características intrincadas, como cavidades internas, paredes delgadas y texturas superficiales complejas. Esta capacidad permite a los diseñadores optimizar la funcionalidad y el rendimiento de los componentes de la carcasa de herramientas eléctricas al tiempo que minimiza los desechos del material.

Centración de rentabilidad: la fundición a Die es un proceso altamente automatizado que permite la producción de alto volumen con costos laborales mínimos. Los tiempos de ciclo rápidos y el postprocesamiento mínimo requerido contribuyen aún más a los ahorros de costos en comparación con los métodos de fabricación alternativos. Además, la reciclabilidad de las aleaciones de aluminio reduce los costos del material y el impacto ambiental.

Acabado superficial y estética: las aleaciones de aluminio pueden lograr acabados superficiales de alta calidad directamente desde el dado, lo que reduce la necesidad de operaciones de acabado adicionales. Esta característica es beneficiosa para las herramientas eléctricas donde la estética y la percepción del usuario juegan un papel importante en la diferenciación de productos y el atractivo de la marca.

Manejo térmico: la excelente conductividad térmica del aluminio facilita la disipación de calor eficiente de los componentes de la herramienta eléctrica, como las carcasas automotrices y los disipadores de calor. El manejo efectivo del calor mejora la confiabilidad y la longevidad de las herramientas eléctricas al reducir las temperaturas operativas y minimizar el estrés térmico en los componentes críticos.

Aplicaciones en la industria de herramientas eléctricas

Componentes de la carcasa: las alojamientos de herramientas eléctricas, incluidos los recintos de motor, las carcasas de engranajes y las cubiertas protectoras, se benefician de la naturaleza ligera pero duradera de las aleaciones de aluminio. Estos componentes proporcionan una protección robusta para los mecanismos internos al tiempo que minimizan el peso total, mejoran la maniobrabilidad del usuario y reducen la fatiga del operador.

Integración funcional: la fundición a Die permite la integración de múltiples funciones en un solo componente de carcasa, como puntos de montaje, canales de enfriamiento y características ergonómicas. Esta integración mejora la funcionalidad general y la usabilidad de las herramientas eléctricas, satisfaciendo las diversas necesidades de usuarios profesionales y entusiastas de bricolaje por igual.

Sostenibilidad ambiental: la reciclabilidad de las aleaciones de aluminio respalda las prácticas de fabricación sostenibles en la industria de las herramientas eléctricas. El aluminio reciclado requiere significativamente menos energía para procesar en comparación con la producción primaria, reduciendo las emisiones de gases de efecto invernadero y conservando los recursos naturales.

Resistencia al impacto y durabilidad: herramientas eléctricas sometidas a un beneficio de uso riguroso de la resistencia al impacto y la durabilidad de las carcasas de aleación de aluminio. Estos materiales resisten tensiones mecánicas, como gotas e impactos, al tiempo que mantienen la estabilidad dimensional y la protección interna de los contaminantes externos.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.