El papel de las consideraciones de peso ligero en las piezas de automóvil fundidas a presión de aleación de zinc E...

Leer másAccesorios de fundición a troquelados de vehículos eléctricos

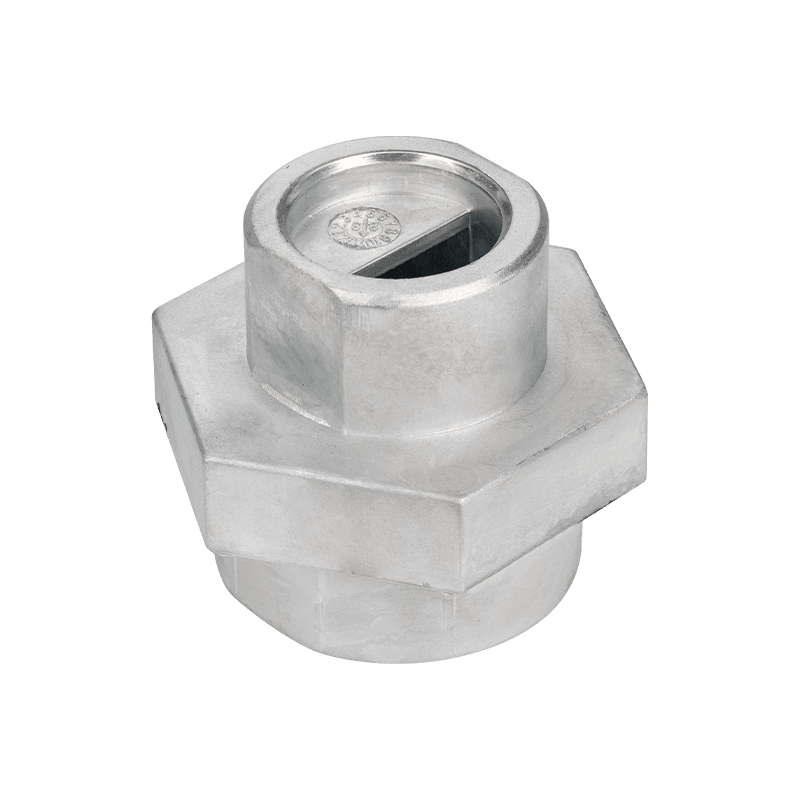

Los accesorios de fundición a died de plomo para vehículos eléctricos son un componente clave indispensable en el proceso de fabricación de vehículos eléctricos. Si bien garantizan la estabilidad y confiabilidad de la estructura del vehículo, también tienen la responsabilidad importante de proporcionar conexiones eléctricas y funciones de transmisión de señal.

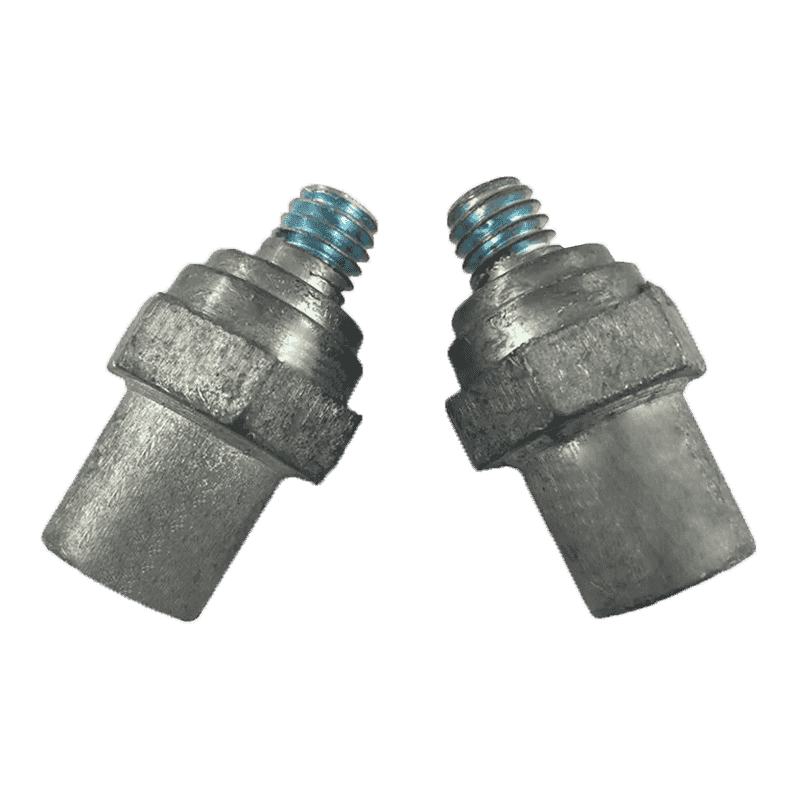

Los accesorios de fundición a muerte de plomo se fabrican utilizando tecnología avanzada de fundición a muerte de plomo y tienen características significativas como alta resistencia, alta precisión y alta durabilidad. Este proceso puede producir accesorios de liderazgo con excelente fuerza y dimensiones precisas, lo que les permite resistir la vibración y el impacto causados por la operación de alta velocidad y los complejos entornos de carreteras de vehículos eléctricos. Al mismo tiempo, la fabricación de alta precisión de accesorios con liderazgo garantiza una coincidencia precisa con otros componentes, mejorando así el rendimiento y la confiabilidad de todo el vehículo.

Según las necesidades de diferentes vehículos eléctricos, los accesorios de fundición a muerte de plomo se pueden personalizar y personalizar para cumplir con los requisitos de diferentes modelos y modelos. Los clientes pueden personalizar el tamaño, la forma, el material y el tratamiento de superficie de los accesorios de fundición de plomo de acuerdo con sus propias necesidades, a fin de lograr la personalización personalizada.

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

-

-

Precisión dimensional en fundición a presión de plomo La fundición a presión con plomo es conocida por su capacida...

Leer más -

Descripción general de los soportes de perfil de aluminio Los soportes de perfil de aluminio son componentes ampli...

Leer más -

Resistencia mecánica de la fundición a presión de zinc en aplicaciones estructurales La fundición a presión de zin...

Leer más -

Métodos de inspección visual El examen visual sirve como primera línea de evaluación de la calidad para fu...

Leer más

Cuáles son Accesorios de fundición a troquelados de vehículos eléctricos ?

Los accesorios de fundición a troqueles de vehículos eléctricos (EV) se refieren a una variedad de componentes producidos utilizando el proceso de fundición de troqueles específicamente para su uso en vehículos eléctricos. La fundición a Die es un proceso de fabricación que implica forzar el metal fundido en una cavidad de moho a alta presión. Este método es ideal para producir piezas metálicas complejas y de alta precisión que son ligeras y duraderas, cualidades esenciales para la eficiencia y el rendimiento de los vehículos eléctricos.

En el contexto de los vehículos eléctricos, los accesorios de fundición de troqueles pueden incluir piezas como carcasa de automóviles, recintos de batería, componentes estructurales, disipadores de calor y varios soportes y soportes. Estos componentes generalmente están hechos de aleaciones de aluminio o magnesio debido a sus excelentes proporciones de resistencia / peso y buena conductividad térmica. El uso de la fundición a la matriz permite a los fabricantes crear piezas con formas intrincadas y tolerancias estrechas, que son cruciales para el diseño compacto y eficiente de los sistemas EV.

Las carcasas automotrices, por ejemplo, son componentes críticos que encasan y protegen el motor eléctrico. Deben ser robustos para resistir las tensiones mecánicas y proporcionar un manejo térmico efectivo para disipar el calor generado por el motor. Del mismo modo, los recintos de batería deben proteger la batería del daño físico al tiempo que facilitan la disipación de calor y minimizan el peso total del vehículo.

Los accesorios de fundición en EV contribuyen a la eficiencia general del vehículo al reducir el peso y mejorar la integridad estructural. Los componentes más ligeros significan menos energía para impulsar el vehículo, extender su rango y reducir el consumo de energía. Además, la precisión y la consistencia ofrecidas por la fundición a Die aseguran que las piezas se unan perfectamente, mejorando el rendimiento y la confiabilidad del vehículo.

¿Por qué son importantes los accesorios de casting de troqueles para vehículos eléctricos?

Los accesorios de fundición de troqueles juegan un papel fundamental en el desarrollo y el rendimiento de los vehículos eléctricos por varias razones, ayudan a lograr la reducción de peso necesaria para maximizar la eficiencia y el rango de los EV. Mediante el uso de materiales livianos como las aleaciones de aluminio y magnesio, los fabricantes pueden producir componentes que son fuertes pero mucho más ligeros que las piezas de acero tradicionales. Esta reducción en el peso se traduce directamente en rangos de conducción más largos y una mejor eficiencia energética, que son factores críticos para la adopción de vehículos eléctricos.

La precisión y la consistencia proporcionadas por el proceso de fundición a Die son esenciales para el rendimiento y la confiabilidad de los vehículos eléctricos. Los vehículos eléctricos dependen de la integración perfecta de varios sistemas, incluidos el motor, la batería y la electrónica de control. La fundición a Die permite la producción de componentes con geometrías complejas y tolerancias estrechas, lo que garantiza que estos sistemas se ajusten perfectamente y funcionen de manera eficiente. Este nivel de precisión es particularmente importante para componentes como las carcasas automotrices y los recintos de batería, que deben proporcionar protección y soporte al tiempo que permiten una gestión térmica efectiva.

Las capacidades de gestión térmica de los componentes fundidos son otra ventaja significativa. Los vehículos eléctricos generan cantidades considerables de calor, especialmente a partir de la batería y el motor. La disipación de calor eficiente es crucial para mantener un rendimiento óptimo y prevenir el sobrecalentamiento. Los componentes de fundición a muerte, como disipadores de calor y carcasa automotriz, están diseñados para mejorar la conductividad térmica y administrar el calor de manera efectiva, extendiendo así la vida útil de los sistemas críticos del vehículo.

Además de los beneficios de rendimiento, el casting de die también ofrece ventajas de costos. El proceso es altamente eficiente y adecuado para la producción en masa, lo que lleva a costos por unidad más bajos en comparación con otros métodos de fabricación. Esta rentabilidad es vital para hacer que los vehículos eléctricos sean más asequibles y accesibles para un mercado más amplio.

¿Cuáles son las características únicas de Accesorios de fundición a troquelados de vehículos eléctricos ?

Los accesorios de fundición a troqueles de vehículos eléctricos cuentan con varias características únicas que las hacen indispensables en el diseño y la fabricación de vehículos eléctricos modernos. Una de las características más notables es la capacidad de producir formas complejas y geometrías con alta precisión. La fundición de matriz permite la creación de piezas intrincadas que serían difíciles o imposibles de lograr con otros métodos de fabricación. Esta capacidad es crucial para desarrollar componentes que se ajusten perfectamente dentro de los entornos compactos y limitados por el espacio de los vehículos eléctricos.

Otra característica única es la relación de resistencia a peso superior de los materiales utilizados en la fundición a la matriz, como las aleaciones de aluminio y magnesio. Estos materiales proporcionan la integridad estructural necesaria al tiempo que reducen significativamente el peso del vehículo. Esta reducción de peso es esencial para mejorar la eficiencia energética y el rango de conducción del vehículo, ya que los vehículos más ligeros requieren menos energía para operar.

La fundición de die también permite la integración de múltiples funciones en un solo componente. Por ejemplo, se puede diseñar una carcasa de motor fundido a muerte para proporcionar soporte estructural, proteger el motor y facilitar la disipación de calor en una parte. Esta multifuncionalidad reduce el número de componentes individuales necesarios, simplificando el proceso de ensamblaje y reduciendo aún más el peso del vehículo.

La gestión térmica es otra característica crítica de los componentes EV fundidos al dado. La disipación de calor eficiente es vital para mantener el rendimiento y la longevidad de los sistemas de vehículos eléctricos. Las piezas de fundición a muerte se pueden diseñar con características como aletas y costillas para mejorar su conductividad térmica y disipar el calor de manera más efectiva. Esto ayuda a prevenir el sobrecalentamiento y garantiza que el motor, la batería y otros componentes electrónicos funcionen dentro de sus rangos de temperatura óptimos.

El acabado superficial de los componentes de fundición a muerte es típicamente de alta calidad, lo que puede mejorar la estética de las piezas visibles y reducir la necesidad de procesos de acabado adicionales. Este acabado de alta calidad también contribuye a la durabilidad general de los componentes, haciéndolos más resistentes a la corrosión y el desgaste.

En términos de eficiencia de fabricación, la fundición de matriz es muy ventajosa. El proceso es adecuado para la producción de alto volumen, lo que permite a los fabricantes producir grandes cantidades de componentes de manera rápida y consistente. Esta escalabilidad es esencial para satisfacer la creciente demanda de vehículos eléctricos y mantener los costos de producción bajo control.

La reciclabilidad de los materiales de fundición a muerte agrega un beneficio ambiental a su lista de características. Las aleaciones de aluminio y magnesio utilizadas en la fundición a troqueles se pueden reciclar repetidamente sin perder sus propiedades. Esto contribuye a la sostenibilidad de la fabricación de vehículos eléctricos, alineándose con el objetivo más amplio de reducir el impacto ambiental del transporte.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.