El papel de las consideraciones de peso ligero en las piezas de automóvil fundidas a presión de aleación de zinc E...

Leer más

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

-

-

Precisión dimensional en fundición a presión de plomo La fundición a presión con plomo es conocida por su capacida...

Leer más -

Descripción general de los soportes de perfil de aluminio Los soportes de perfil de aluminio son componentes ampli...

Leer más -

Resistencia mecánica de la fundición a presión de zinc en aplicaciones estructurales La fundición a presión de zin...

Leer más -

Métodos de inspección visual El examen visual sirve como primera línea de evaluación de la calidad para fu...

Leer más

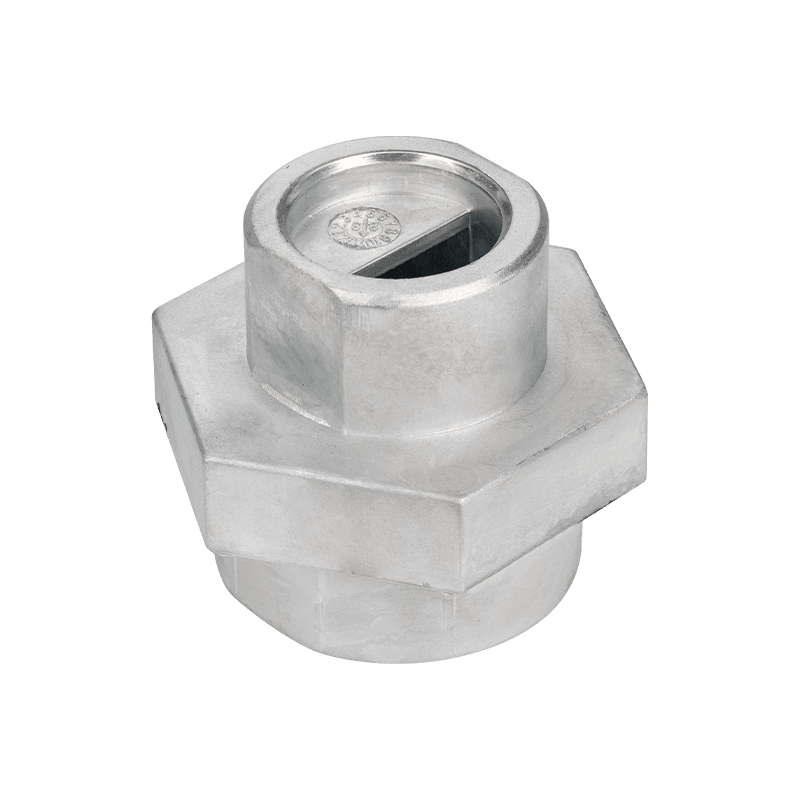

¿Cuáles son las aplicaciones y los desafíos técnicos de los accesorios de fundición de batería en el campo de nuevas baterías energéticas?

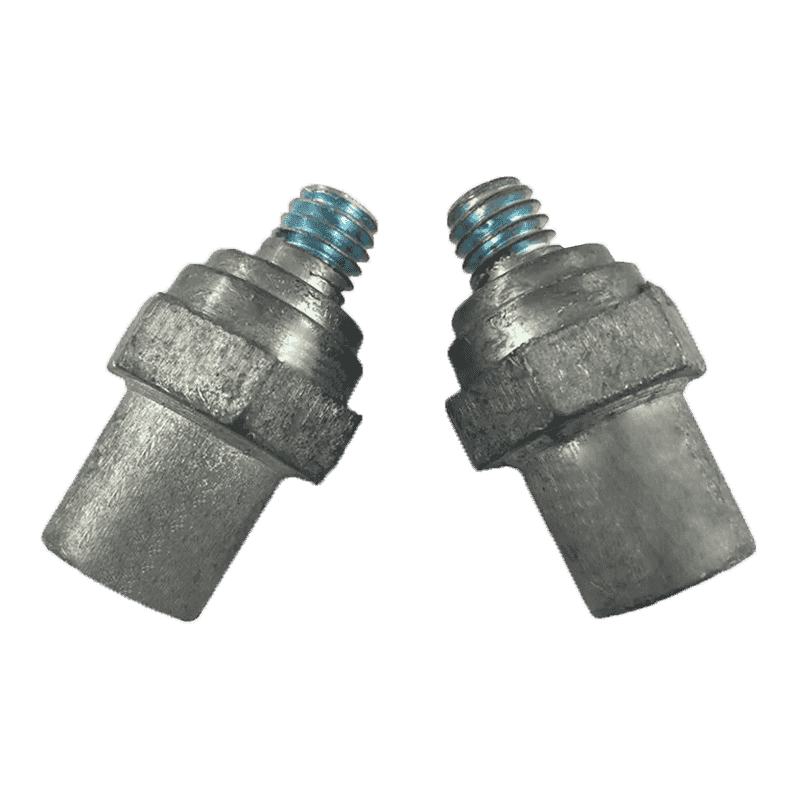

Como un componente importante del sistema de batería, Accesorios de fundición de batería juega un papel clave en el campo de nuevas baterías energéticas. Sus aplicaciones y desafíos técnicos afectan directamente el rendimiento, la seguridad y la confiabilidad de las nuevas baterías energéticas. Los accesorios de fundición a batería tienen una amplia gama de aplicaciones en nuevas baterías energéticas, que cubren múltiples campos, como vehículos eléctricos, sistemas de almacenamiento de energía y equipos de energía renovable. Estas aplicaciones tienen requisitos de rendimiento muy alto para accesorios de baterías. Por ejemplo, en los vehículos eléctricos, se requiere accesorios para tener una excelente conductividad térmica, alta resistencia a la temperatura y resistencia mecánica para garantizar el funcionamiento seguro y la estabilidad a largo plazo del sistema de batería.

Uno de los principales desafíos técnicos que enfrentan los accesorios de fundición de batería en el campo de nuevas baterías energéticas es la selección de materiales y el manejo del estrés. Las nuevas baterías energéticas generalmente funcionan en condiciones de alto voltaje y alta corriente, por lo que los materiales de los accesorios de la batería deben tener una buena conductividad eléctrica y resistencia a la corrosión, y al mismo tiempo poder manejar de manera efectiva las tensiones térmicas y mecánicas en el sistema de la batería para evitar la fatiga y el daño causado por la concentración de tensión.

En términos de innovación tecnológica, los accesorios de fundición a batería deben optimizar y mejorar continuamente sus procesos de diseño y fabricación para adaptarse al rápido desarrollo y los cambios en la tecnología de las nuevas baterías de energía. Por ejemplo, en respuesta a los requisitos livianos y de sellado de los accesorios de baterías en los sistemas de baterías de iones de litio, necesitamos explorar nuevas aleaciones de materiales, tecnologías de procesamiento y tecnologías de recubrimiento de superficie para mejorar el rendimiento y la confiabilidad del producto.

La aplicación de accesorios de fundición de batería en el campo de nuevas baterías energéticas también implica mejoras en la densidad de energía y la vida útil del ciclo. Con la popularidad de los vehículos eléctricos y los sistemas de almacenamiento de energía, los requisitos de densidad de energía y ciclo de ciclo de los sistemas de baterías están cada vez más altos, lo que requiere accesorios de baterías para reducir efectivamente la pérdida de energía y aumentar la duración de la batería, reduciendo así los costos generales y mejorando la sostenibilidad.

En el proceso de diseño y fabricación de accesorios de fundición de batería, ¿cómo equilibrar los requisitos de rendimiento del producto y la rentabilidad?

Como profesional Accesorios de fundición de batería El fabricante, el equilibrio de los requisitos de rendimiento del producto y la rentabilidad es un tema clave que necesitamos optimizar y explorar continuamente durante el proceso de diseño y fabricación. Como parte indispensable de los componentes de la batería, el diseño y la calidad de fabricación de los accesorios de fundición a la batería afectan directamente el rendimiento, la durabilidad y la competitividad del mercado de los productos de la batería. Aquí están nuestras estrategias y prácticas para equilibrar el rendimiento y el costo:

Durante la fase de diseño, trabajamos en estrecha colaboración con los clientes para seleccionar los materiales más adecuados, como aleación de aluminio o aleación de zinc, de acuerdo con los escenarios de aplicación específicos y los requisitos funcionales de los accesorios de baterías. La selección de materiales no solo tiene en cuenta sus propiedades mecánicas y resistencia a la corrosión, sino que también tiene en cuenta la rentabilidad y la sostenibilidad. Al analizar y comparar las características de diferentes materiales, podemos controlar los costos de fabricación al tiempo que cumplen con los requisitos de rendimiento del producto para garantizar que los productos tengan una buena rentabilidad.

Die Casting es una de las tecnologías centrales para la fabricación de accesorios de fundición de batería. Nos aseguramos de que los productos puedan cumplir con el tamaño preciso y los requisitos de forma compleja a través del diseño preciso de moho y un proceso de inyección eficiente. La optimización de los parámetros del proceso, como la temperatura de fusión, la presión de inyección y la velocidad de enfriamiento, no solo mejora la eficiencia de producción, sino que también reduce el consumo de energía y la tasa de desechos, lo que reduce los costos de fabricación.

Durante la fase de diseño del producto, utilizamos tecnología CAD/CAM avanzada y software de simulación para el diseño de moho y la optimización de procesos. A través del análisis de simulación, podemos predecir y optimizar la situación de llenado y la fluidez del material del producto durante el proceso de fundición de matriz, evitar defectos y mejorar la consistencia del producto. Estos medios técnicos no solo mejoran la calidad y la confiabilidad de los productos, sino que también controlan de manera efectiva los costos de producción, proporcionando a los clientes soluciones de accesorios de fundición de batería de alto rendimiento y de batería asequible.

Finalmente, implementamos un sistema de gestión de calidad estricto y un proceso de mejora continua. La estricta inspección y el control de la calidad se llevan a cabo en cada etapa de producción para garantizar que cada batería de accesorios de casting sea cumpliendo con los requisitos y estándares técnicos del cliente. A través de la mejora continua y la innovación tecnológica, optimizamos continuamente los procesos de diseño y fabricación de productos para mejorar el rendimiento y la demanda del mercado de accesorios de fundición de batería de alta calidad.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.