El papel de las consideraciones de peso ligero en las piezas de automóvil fundidas a presión de aleación de zinc E...

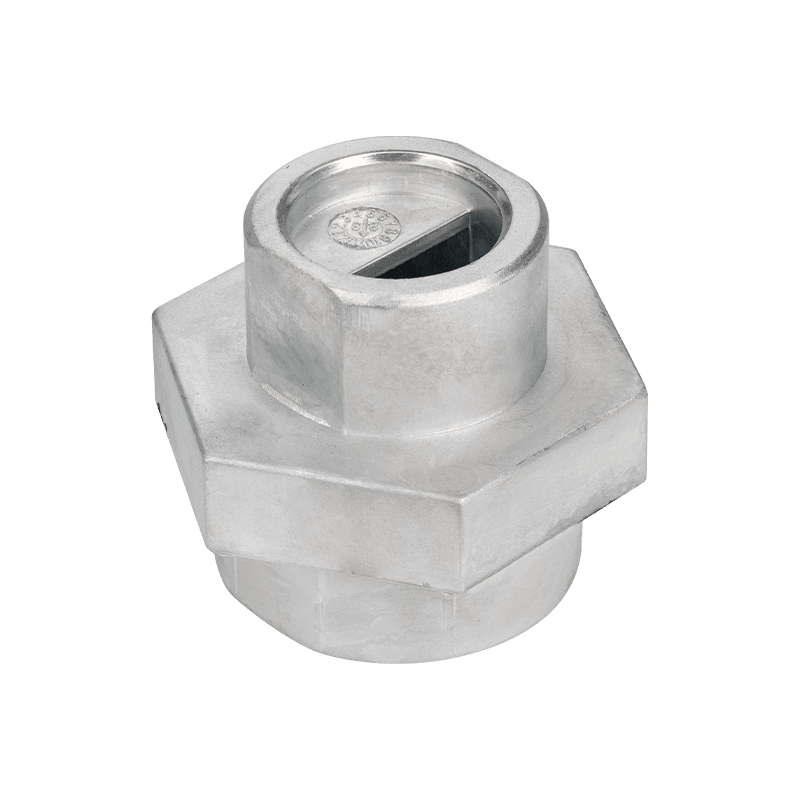

Leer másAccesorios para equipos de pesca

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

-

-

Precisión dimensional en fundición a presión de plomo La fundición a presión con plomo es conocida por su capacida...

Leer más -

Descripción general de los soportes de perfil de aluminio Los soportes de perfil de aluminio son componentes ampli...

Leer más -

Resistencia mecánica de la fundición a presión de zinc en aplicaciones estructurales La fundición a presión de zin...

Leer más -

Métodos de inspección visual El examen visual sirve como primera línea de evaluación de la calidad para fu...

Leer más

¿Cómo elegir el material de aleación correcto y el proceso de fundición a muerte en la fabricación de accesorios para equipos de pesca?

Al fabricar Accesorios de engranajes de pesca, Es crucial elegir el material de aleación correcto y el proceso de fundición a muerte, lo que afecta directamente la calidad, el rendimiento y la durabilidad del producto. La selección de materiales de aleación debe tener en cuenta sus propiedades mecánicas, resistencia a la corrosión y propiedades de procesamiento. Para los accesorios de pesca, los materiales de aleación comunes incluyen aleación de zinc, aleación de aluminio y aleación de magnesio. La aleación de zinc generalmente se selecciona por su excelente resistencia a la corrosión y alta resistencia, adecuada para accesorios de pesca en el medio ambiente del agua de mar. La aleación de aluminio a menudo se usa en la fabricación de accesorios de pesca que requieren alta resistencia y resistencia a la oxidación debido a su peso ligero y buenas propiedades mecánicas. La aleación de magnesio tiene un peso más ligero y buenas propiedades mecánicas, adecuadas para la fabricación de accesorios que necesitan reducir el peso y mejorar la durabilidad. En segundo lugar, la elección del proceso de fundición a muerte también debe optimizarse de acuerdo con la complejidad estructural, los requisitos de precisión y el lote de producción del producto. La fundición a alta presión (HPDC) es adecuada para la fabricación de accesorios que requieren una mayor precisión y calidad de la superficie, mientras que la fundición por gravedad es adecuada para la fabricación de accesorios de estructura grandes y simples, lo que puede reducir los costos de fabricación y mejorar la eficiencia de producción. En resumen, al seleccionar racionalmente los materiales de aleación y los procesos de fundición a muerte, la calidad y el rendimiento de los accesorios de los equipos de pesca se pueden maximizar para satisfacer las necesidades de diferentes entornos y condiciones de uso.

¿Cómo garantizar el control de calidad y la eficiencia de producción en el proceso de fundición de troqueles de accesorios para los equipos de pesca?

En el proceso de lanzamiento de la matriz de Accesorios para equipos de pesca El control de calidad y la eficiencia de producción son problemas clave en los que los fabricantes deben centrarse y optimizar.

En términos de control de calidad, la clave radica en la formulación del flujo de proceso estricto y los estándares de calidad. Antes de la fundición, el diseño avanzado del molde y la tecnología de fabricación de moho se utilizan para garantizar la precisión y durabilidad del molde, lo que puede evitar efectivamente los defectos y la deformación del producto durante el proceso de moldeo.

Durante el proceso de fundición, los parámetros de fundición, como la presión de inyección, la velocidad de inyección y la temperatura del metal, se controlan con precisión para garantizar la integridad del moldeo y la calidad de la superficie del producto. Además, el sistema de monitoreo y retroalimentación en tiempo real puede detectar y corregir anormalidades en el proceso de fundición de manera oportuna para garantizar que cada producto cumpla con los requisitos de diseño y las expectativas del cliente.

En términos de eficiencia de producción, al optimizar la programación de producción y la configuración del equipo, se puede reducir el ciclo de producción y el consumo de energía, y se puede mejorar la utilización del equipo y el rendimiento de producción. Al mismo tiempo, la introducción de la automatización y las tecnologías inteligentes, como los sistemas de análisis de operaciones y datos asistidos por robots, puede mejorar la flexibilidad y la capacidad de respuesta de las líneas de producción y reducir los costos de fabricación y la entrada de mano de obra.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.