El papel de las consideraciones de peso ligero en las piezas de automóvil fundidas a presión de aleación de zinc E...

Leer másPiezas de fundición de matrimonio de equilibrio mecánico

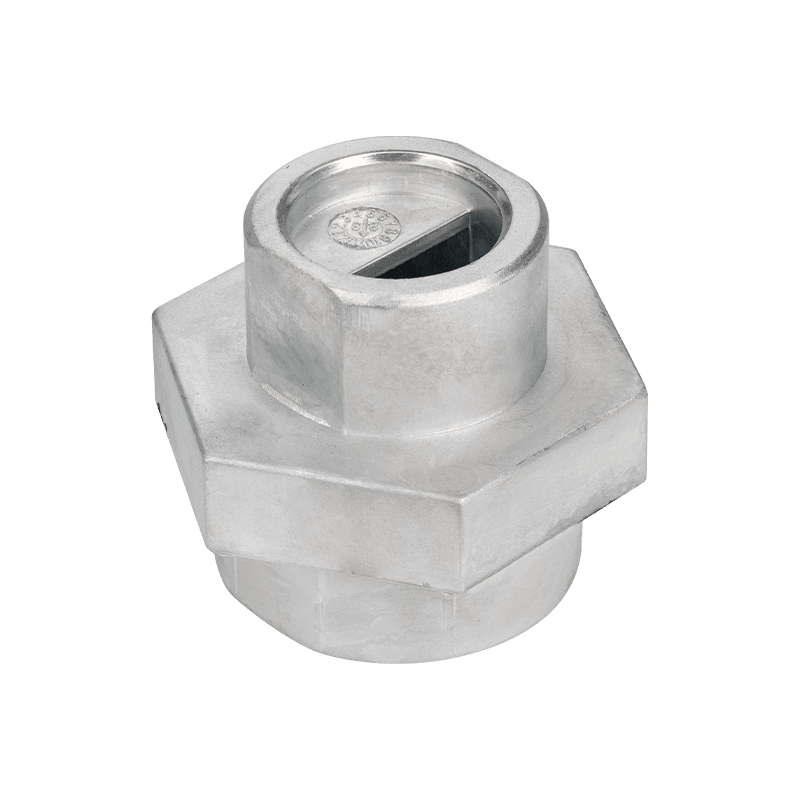

Las piezas de equilibrio mecánico juegan un papel vital en los equipos mecánicos, proporcionando el equilibrio y la estabilidad requeridos. Se utilizan ampliamente en múltiples industrias, incluidas la fabricación industrial, aeroespacial, automotriz y energía.

La función principal de las piezas de equilibrio mecánico es eliminar los desequilibrios en el equipo giratorio o vibrante para garantizar el funcionamiento normal del equipo. El desequilibrio puede causar vibración, ruido e incluso daños o accidentes al equipo. Los accesorios de equilibrio mecánico mantienen el equilibrio del equipo durante la operación agregando o ajustando pesos. Estos accesorios generalmente están hechos de materiales metálicos como hierro, acero y aluminio para garantizar que tengan suficiente resistencia y durabilidad.

Al seleccionar e instalar accesorios de equilibrio mecánico, debe tener mucho cuidado. Los diferentes tipos de equipos requieren diferentes tipos de accesorios de equilibrio para garantizar el mejor efecto de equilibrio. Al seleccionar accesorios, debe considerar factores como la velocidad de rotación, la carga y la frecuencia de vibración del equipo. Además, la instalación correcta también es un factor clave para garantizar que los accesorios de equilibrio jueguen un papel efectivo. La instalación inadecuada puede hacer que los accesorios se suelten o inestables, lo que a su vez afecta el efecto de equilibrio del equipo.

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

-

-

Precisión dimensional en fundición a presión de plomo La fundición a presión con plomo es conocida por su capacida...

Leer más -

Descripción general de los soportes de perfil de aluminio Los soportes de perfil de aluminio son componentes ampli...

Leer más -

Resistencia mecánica de la fundición a presión de zinc en aplicaciones estructurales La fundición a presión de zin...

Leer más -

Métodos de inspección visual El examen visual sirve como primera línea de evaluación de la calidad para fu...

Leer más

¿Cómo controlar con precisión el grosor de la pared de las piezas de fundición de troqueles de equilibrio mecánico para lograr el mejor efecto de equilibrio dinámico?

En el proceso de fabricación de Piezas de fundición de matrimonio de equilibrio mecánico , controlar con precisión el grosor de la pared de la fundición es uno de los pasos clave para garantizar el efecto de equilibrio dinámico. La desigualidad del grosor de la pared conducirá directamente al desplazamiento del centro de masa, lo que afectará el rendimiento de equilibrio durante la rotación o el movimiento. Para lograr el mejor efecto de equilibrio dinámico, los fabricantes deben tomar una serie de medidas precisas.

En la etapa de diseño, el software CAD/CAE avanzado debe usarse para el análisis de modelado y simulación 3D. Al simular la distribución de tensión, la deformación y la posición del centro de masa bajo diferentes espesores de la pared, se puede determinar el esquema de diseño de espesor de pared óptimo. Este proceso requiere que los diseñadores tengan un conocimiento mecánico profundo y una rica experiencia práctica, y puedan predecir y optimizar con precisión el rendimiento estructural de las piezas fundidas.

En la etapa de diseño del molde, el molde debe hacerse cuidadosamente de acuerdo con los resultados del diseño del espesor de la pared. La precisión del molde afecta directamente la uniformidad del grosor de la pared del fundición. Por lo tanto, se requieren equipos de procesamiento de alta precisión y tecnología de detección avanzada en el proceso de fabricación de moho para garantizar que los parámetros, como el tamaño de la cavidad del moho y la rugosidad de la superficie, cumplan con los requisitos de diseño.

Durante el proceso de producción de fundición de matriz, los parámetros del proceso de fundición de matriz, como la temperatura de vertido, la presión, la velocidad y el tiempo de enfriamiento, también deben controlarse estrictamente. Estos parámetros tienen un impacto significativo en el proceso de solidificación, la estructura organizativa y la uniformidad del espesor de la pared del fundición. A través de pruebas repetidas y optimización, se encuentra que la mejor combinación de parámetros del proceso logra un control preciso del grosor de la pared del fundición.

¿Qué diseños o materiales especiales se necesitan para el equilibrio mecánico de piezas de fundición para mejorar su durabilidad y estabilidad?

Al tratar con escenarios de aplicación de rotación de alta velocidad, Piezas de fundición de matrimonio de equilibrio mecánico Enfrentan cargas de trabajo extremadamente altas y entornos de trabajo duros. Para garantizar su durabilidad y estabilidad, los fabricantes deben adoptar una serie de diseños o materiales especiales para mejorar el rendimiento de las piezas fundidas.

En términos de diseño, la resistencia estructural y la rigidez del casting deben considerarse completamente. Al optimizar el diseño estructural, como el uso de costillas de refuerzo y cambiar la forma transversal, se puede mejorar la resistencia de la deformación y la capacidad de carga de la fundición. Al mismo tiempo, el centro de posición de masa de la fundición debe calcularse y ajustarse con precisión para garantizar que pueda mantener el equilibrio dinámico durante la rotación de alta velocidad.

En términos de selección de materiales, se deben seleccionar materiales con alta resistencia, alta resistencia al desgaste y alta resistencia a la fatiga. Por ejemplo, algunos aceros de aleación especiales, aceros inoxidables o aleaciones de alta temperatura, etc., pueden mantener un rendimiento estable en entornos duros como alta temperatura, alta presión y alta velocidad. Además, se puede considerar materiales compuestos o tecnología de recubrimiento para mejorar aún más la dureza de la superficie y la resistencia al desgaste de las fundiciones.

Además del diseño y la selección de materiales, la optimización de los procesos de fabricación también es un medio importante para mejorar la durabilidad y la estabilidad de las piezas fundidas. Al adoptar la tecnología avanzada de fundición a muerte, los procesos de tratamiento térmico y las tecnologías de tratamiento de superficie (como el peinamiento, la carburación y el enfriamiento, etc.), la estructura organizativa de las fundiciones, las propiedades mecánicas y la calidad de la superficie de los materiales pueden mejorarse significativamente. Estas medidas ayudan a reducir la vibración, el ruido y el desgaste de las fundiciones durante la rotación de alta velocidad, extendiendo así su vida útil y estabilidad.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.