El papel de las consideraciones de peso ligero en las piezas de automóvil fundidas a presión de aleación de zinc E...

Leer másPiezas de fundición de troqueles de peso mecánico

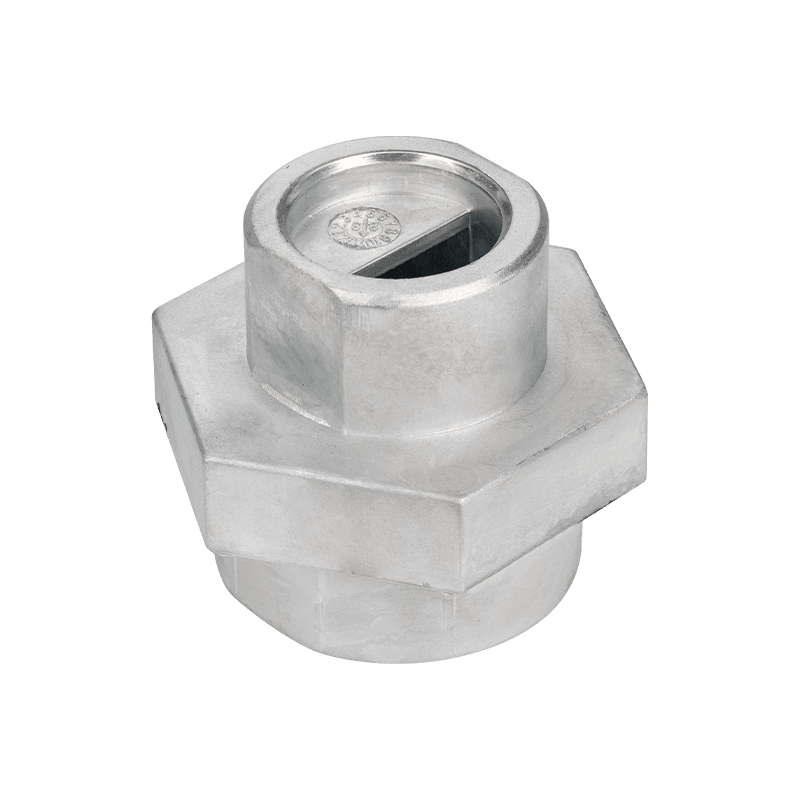

Las piezas de aumento de peso mecánico son accesorios utilizados específicamente para aumentar el peso de los equipos mecánicos. Por lo general, están hechos de materiales de alta densidad como plomo, tungsteno o hierro para proporcionar masa y estabilidad adicionales. Estas piezas se usan ampliamente en los campos de automóviles, aeroespaciales, construcción e equipos industriales.

La función principal de las piezas de aumento de peso mecánico es aumentar el peso total del equipo. En algunas aplicaciones, aumentar el peso del equipo puede proporcionar una mejor estabilidad y equilibrio. Por ejemplo, en la industria de fabricación automotriz, las piezas de aumento de peso mecánico a menudo se usan para mejorar el rendimiento de manejo y la estabilidad de conducción del vehículo. Al aumentar el peso total del vehículo, los baches y los batidos del vehículo al conducir a altas velocidades o encontrar carreteras desiguales pueden reducirse, mejorando así la experiencia de conducción y la seguridad.

Las piezas de aumento de peso mecánico generalmente se pueden personalizar de acuerdo con diferentes necesidades. De acuerdo con los requisitos específicos del equipo, se pueden seleccionar partes de aumento de peso de diferentes materiales y formas. Por ejemplo, para aplicaciones que requieren aumento de peso de alta densidad, se pueden seleccionar piezas de aumento de peso hechas de materiales como plomo o tungsteno. Para las piezas de aumento de peso que requieren un volumen mayor, se pueden seleccionar piezas de aumento de peso hechas de materiales como el hierro. Además, la forma y el tamaño de las piezas de aumento de peso también se pueden diseñar y personalizar de acuerdo con las necesidades reales.

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

-

-

Precisión dimensional en fundición a presión de plomo La fundición a presión con plomo es conocida por su capacida...

Leer más -

Descripción general de los soportes de perfil de aluminio Los soportes de perfil de aluminio son componentes ampli...

Leer más -

Resistencia mecánica de la fundición a presión de zinc en aplicaciones estructurales La fundición a presión de zin...

Leer más -

Métodos de inspección visual El examen visual sirve como primera línea de evaluación de la calidad para fu...

Leer más

Al fabricar fundiciones de troqueles mecánicos de peso, ¿cómo lograr el objetivo de aumentar el peso mientras se mantiene o mejora las propiedades mecánicas?

Al fabricar moldes de troqueles mecánicos de peso agregado , elegir el material correcto es la clave para garantizar que el producto cumpla con los requisitos de peso mientras mantiene o mejora las propiedades mecánicas. Necesitamos considerar la densidad del material, porque la forma directa de aumentar el peso es elegir un material con una densidad más alta. Sin embargo, simplemente aumentar la densidad puede no ser suficiente para cumplir con todos los requisitos de rendimiento, por lo que factores como la resistencia al material, la dureza, la resistencia a la corrosión, la estabilidad térmica y el rendimiento del procesamiento también deben considerarse de manera integral.

Para las fundiciones mecánicas de troqueles de peso, los materiales de uso común incluyen aleaciones de aluminio, aleaciones de zinc, aleaciones de magnesio y algunas aleaciones de cobre. Estos materiales tienen buenas propiedades de fundición y maquinabilidad, y pueden formularse de acuerdo con diferentes escenarios de aplicación para lograr el equilibrio deseado de peso y rendimiento. Por ejemplo, para las piezas que necesitan soportar cargas grandes, aleaciones de aluminio de alta resistencia o aleaciones de cobre, y su resistencia puede mejorarse aún más a través de procesos como el tratamiento térmico; Para las piezas que requieren buena resistencia a la corrosión, se pueden seleccionar materiales resistentes a la corrosión con elementos de aleación específicos agregados.

Para reducir los costos al cumplir con los requisitos de peso, también se pueden considerar materiales compuestos o estructuras de materiales multicapa. A través de la selección razonable de materiales y el diseño estructural, es posible lograr una doble mejora en el peso y el rendimiento de las fundiciones con ponderado mecánicamente sin aumentar demasiado costo.

En el proceso de fundición, ¿cómo optimizar los parámetros del proceso para controlar la precisión del peso y la calidad interna de las fundiciones de troqueles ponderados mecánicamente?

En el proceso de fundición de matriz, optimizar los parámetros del proceso es un medio importante para controlar la precisión del peso y la calidad interna de fundiciones de troqueles pesados mecánicamente . El proceso de fundición a la matriz implica múltiples parámetros clave, que incluyen temperatura de vertido, velocidad de vertido, presión, tiempo de retención y temperatura del molde, lo que afecta directamente la calidad del moldeo, la precisión del peso y la estructura interna de la fundición.

Para lograr un control de peso preciso y una estructura interna de alta calidad, primero es necesario determinar la temperatura de vertido y la temperatura del moho apropiadas. La temperatura de vertido demasiado alta hará que el líquido metálico sea demasiado fluido, y es fácil producir defectos como cavidades de contracción y contracción; mientras que la temperatura de vertido demasiado baja afectará la capacidad de llenado del líquido metálico y la densidad de la fundición. La temperatura del molde afecta la velocidad de enfriamiento y el proceso de cristalización de la fundición, y luego afecta su estructura y rendimiento internos.

Verter demasiado rápido puede hacer que el metal fundido afecte el molde, lo que resulta en salpicaduras y arrastre de aire, afectando la calidad de la superficie y la calidad interna de la fundición; Verter demasiado lento puede causar fluidez insuficiente del metal fundido, lo que afecta la integridad y la precisión del peso de la fundición. La presión afecta directamente la capacidad de llenado del metal fundido y la densidad de la fundición. La presión excesiva puede causar daños al molde o la deformación del fundición, mientras que muy poca presión puede causar defectos como los poros y la contracción dentro de la fundición.

El control del tiempo de retención también es crucial. El tiempo de mantenimiento insuficiente puede causar solidificación incompleta dentro del fundición, lo que resulta en defectos como cavidades de contracción y contracción; Mientras que el tiempo de mantenimiento demasiado largo puede aumentar el ciclo de producción y el costo. Por lo tanto, es necesario determinar el tiempo de mantenimiento óptimo a través de experimentos y optimización basada en condiciones específicas de material y proceso.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.