El papel de las consideraciones de peso ligero en las piezas de automóvil fundidas a presión de aleación de zinc E...

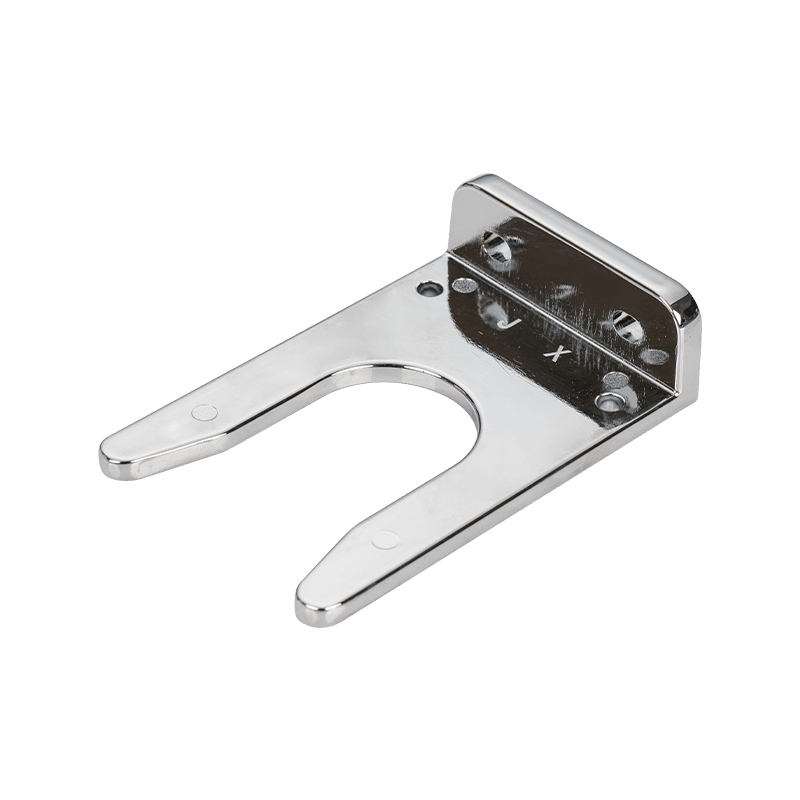

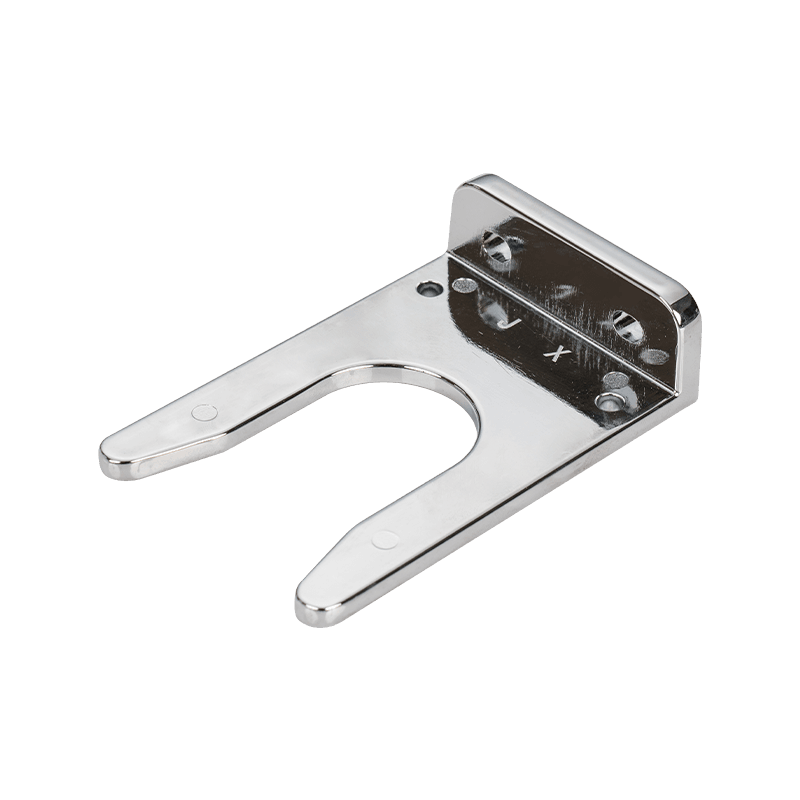

Leer másAleación de zinc electroplacado soporte fijo

El soporte fijo electroplacado de aleación de zinc es un dispositivo de soporte fijo profesional con las características de alta resistencia, resistencia a la corrosión y una hermosa apariencia. El soporte está hecho de material de aleación de zinc y está electroplacado para mejorar su durabilidad y apariencia. Este soporte fijo es adecuado para una variedad de escenarios de aplicación, que incluyen construcción, muebles y equipos electrónicos. Puede arreglar firmemente varios objetos, como tuberías, cables y cables para garantizar que estén en la posición deseada.

Una de las principales ventajas del soporte fijo de aleación de aleación de zinc es su alta resistencia. Debido al uso de material de aleación de zinc, el soporte tiene una excelente resistencia a la compresión y a la tracción y puede soportar un gran peso y fuerzas externas. Por lo tanto, se convierte en un soporte fijo confiable que se puede usar durante mucho tiempo sin deformación o daño. Además, el soporte también tiene una excelente resistencia a la corrosión. Después de la electroplatación, se forma una fuerte capa protectora en su superficie, que puede evitar efectivamente la oxidación y la corrosión. Por lo tanto, el soporte se puede usar durante mucho tiempo en ambientes interiores y exteriores, incluso en condiciones climáticas húmedas o corrosivas.

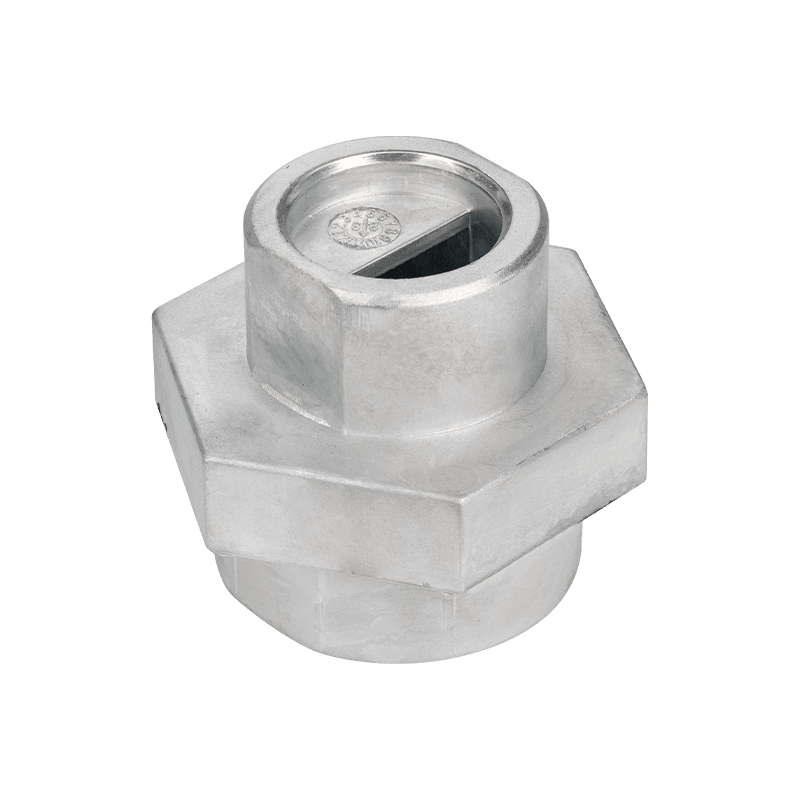

Accesorios de baño de aleación de zinc/accesorios de fontanería

Aleación de zinc electroplacado soporte fijo

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

-

-

Precisión dimensional en fundición a presión de plomo La fundición a presión con plomo es conocida por su capacida...

Leer más -

Descripción general de los soportes de perfil de aluminio Los soportes de perfil de aluminio son componentes ampli...

Leer más -

Resistencia mecánica de la fundición a presión de zinc en aplicaciones estructurales La fundición a presión de zin...

Leer más -

Métodos de inspección visual El examen visual sirve como primera línea de evaluación de la calidad para fu...

Leer más

¿Cuáles son las ventajas de usar la aleación de zinc para hacer soportes fijos?

Como material metálico común, la aleación de zinc tiene muchas ventajas en la producción de soportes fijos, por lo que se usa ampliamente. En primer lugar, la aleación de zinc tiene una excelente resistencia a la corrosión, que puede resistir efectivamente la oxidación, la corrosión y la erosión química, de modo que el soporte fijo aún puede mantener un rendimiento estable en un entorno húmedo o corrosivo.

En segundo lugar, la aleación de zinc tiene las características del peso ligero y la alta resistencia. Tiene una densidad relativamente ligera pero alta resistencia. Por lo tanto, el soporte fijo fabricado no solo es de peso ligero, fácil de instalar y transportar, sino que también proporciona suficiente soporte y estabilidad.

Además, la aleación de zinc tiene buena maquinabilidad y es fácil de formar, fundir y procesar en soportes fijos de varias formas y tamaños para satisfacer diferentes necesidades.

Además, la aleación de zinc también tiene una buena conductividad térmica, lo que puede realizar un calor de manera efectiva, de modo que el soporte fijo puede disipar rápidamente el calor y evitar daños al equipo debido a la alta temperatura.

Además, la aleación de zinc también tiene un excelente rendimiento del tratamiento de superficie, y puede lograr diferentes efectos de superficie a través de la electroplatación y otros procesos, como el enchapado cromado, el revestimiento de níquel, etc., para mejorar la textura de apariencia y la durabilidad del soporte fijo.

Finalmente, la aleación de zinc es un material ecológico, sin contaminación y cumple con los requisitos de la fabricación verde. El uso de la aleación de zinc para hacer soportes fijos es propicio para el desarrollo sostenible y la imagen ambiental de las empresas.

¿Cómo afecta el grosor del recubrimiento de aleación de zinc el rendimiento de los soportes fijos?

Al fabricar corchetes , el grosor del recubrimiento de aleación de zinc es un factor crucial, que afecta directamente el rendimiento de los soportes fijos. Específicamente, controlando con precisión el grosor del recubrimiento, se puede ajustar el rendimiento de los soportes fijos en términos de resistencia a la corrosión, resistencia al desgaste, conductividad, textura de apariencia y conductividad térmica.

Primero, en términos de resistencia a la corrosión, el grosor del recubrimiento de aleación de zinc tiene un impacto directo en la resistencia a la corrosión de los soportes fijos. En términos generales, cuanto más grueso sea el recubrimiento, más fuerte es la resistencia a la corrosión del soporte fijo, y puede resistir de manera más efectiva la oxidación, la corrosión y otra erosión, extendiendo así su vida útil.

En segundo lugar, en términos de resistencia al desgaste, aumentar adecuadamente el grosor del recubrimiento de aleación de zinc puede mejorar la resistencia al desgaste de los soportes fijos, lo que los hace menos susceptibles al desgaste y los rasguños durante el uso, manteniendo una apariencia hermosa y funciones completas.

Además, la conductividad también es un factor importante a considerar. El grosor del recubrimiento afectará directamente la conductividad del soporte fijo. Un recubrimiento más delgado ayuda a mantener la conductividad del sustrato metálico, mientras que un recubrimiento más grueso puede afectar la conductividad, por lo que al controlar el grosor de recubrimiento, es necesario controlarlo con precisión de acuerdo con los requisitos específicos.

Al mismo tiempo, la apariencia y la textura no pueden ignorarse. El grosor del recubrimiento afecta directamente la apariencia del soporte fijo. En términos generales, un recubrimiento más grueso puede proporcionar un efecto superficial más suave y uniforme, aumentando el atractivo visual del soporte fijo.

Finalmente, la conductividad térmica también es uno de los factores que deben considerarse. El grosor del recubrimiento afecta la conductividad térmica del soporte fijo. Controlar adecuadamente el grosor del recubrimiento puede mantener la conductividad térmica del soporte fijo y evitar la situación en la que la conducción de calor se bloquea debido a un recubrimiento excesivamente grueso.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.