El papel de las consideraciones de peso ligero en las piezas de automóvil fundidas a presión de aleación de zinc E...

Leer másSujetadores de aleación de zinc chapado

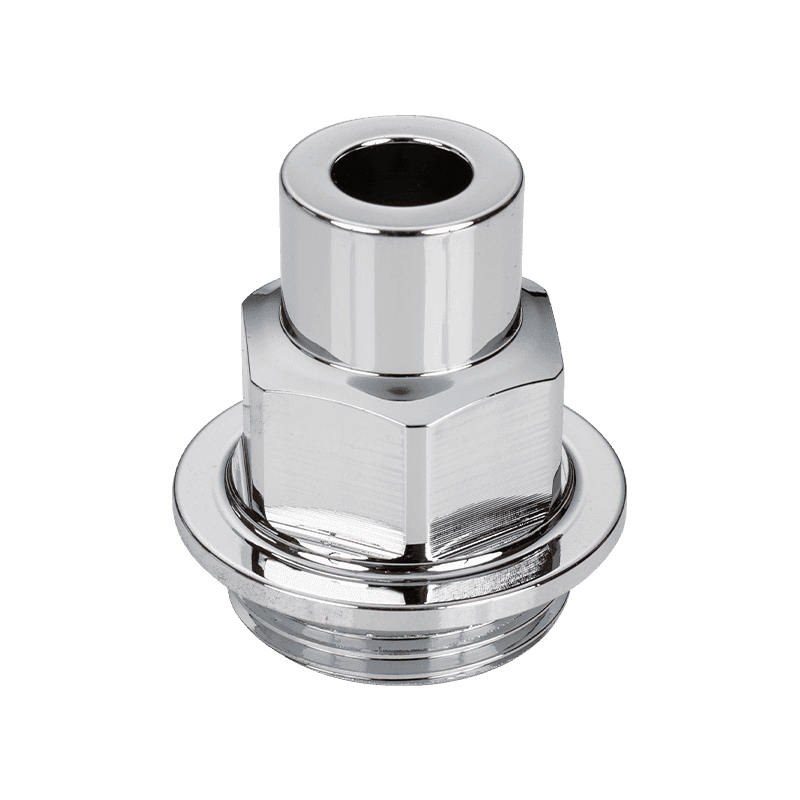

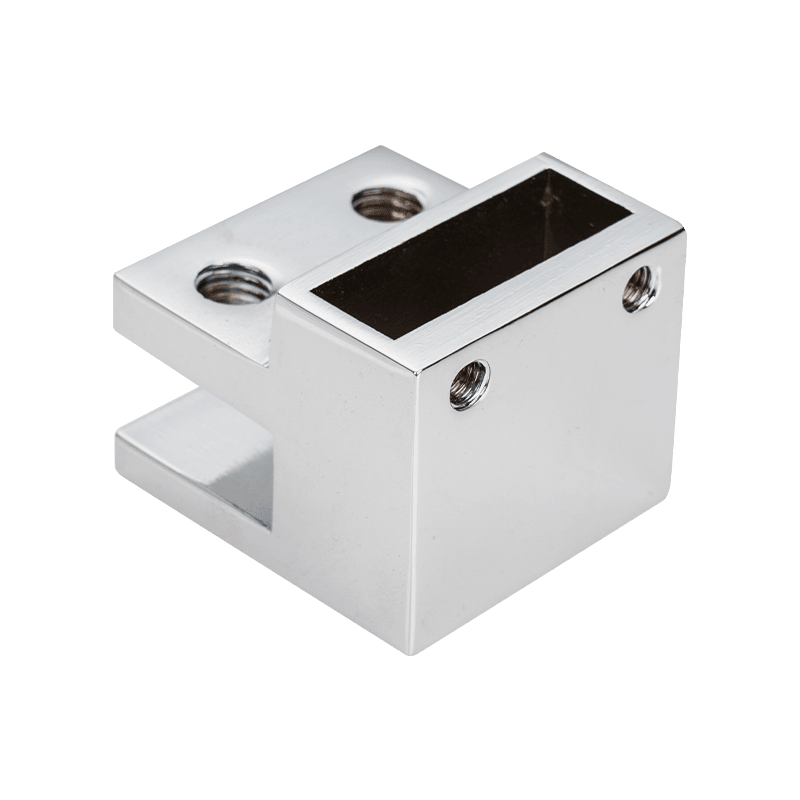

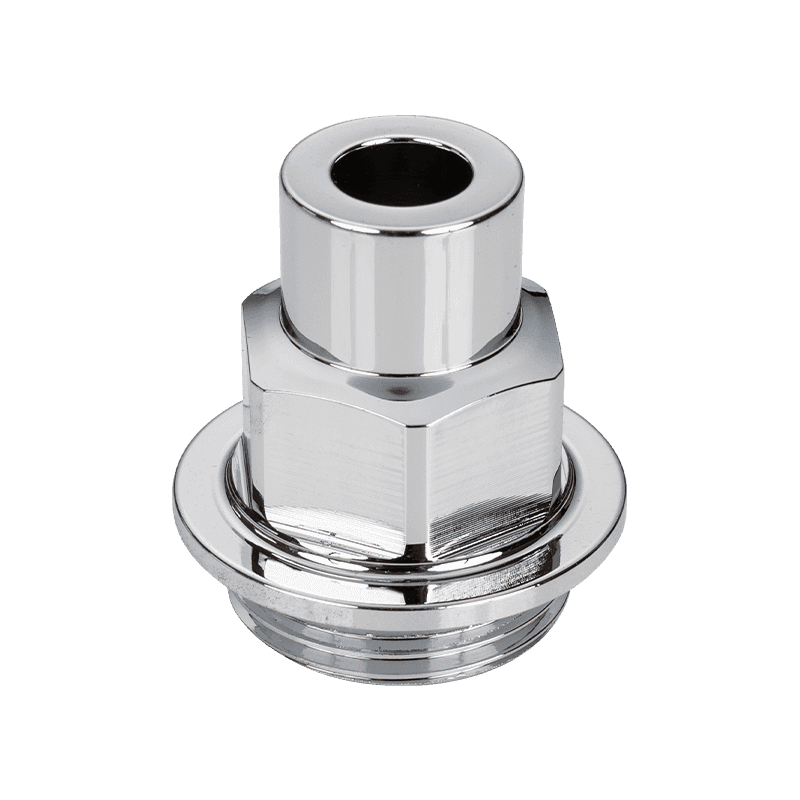

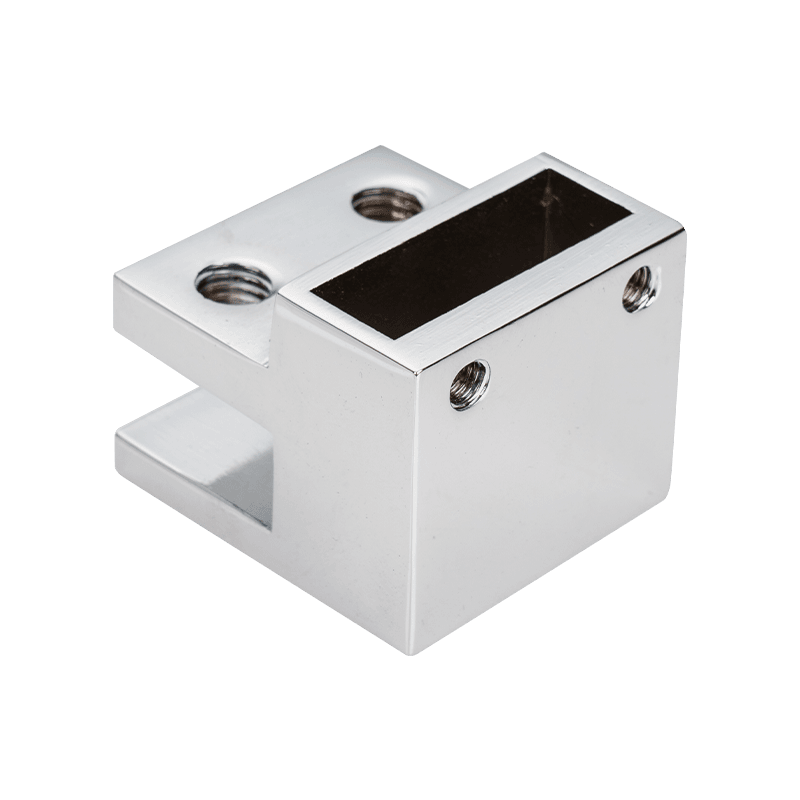

Los sujetadores recubiertos de aleación de zinc son un tipo de sujetador comúnmente utilizado en las industrias de ensamblaje mecánico y de construcción. Proporcionan protección adicional y resistencia a la corrosión al recubrir la superficie del metal con una capa de aleación de zinc. Este recubrimiento no solo mejora la durabilidad del sujetador, sino que también permite que se use en una variedad de entornos duros.

Los sujetadores recubiertos de aleación de zinc tienen muchas ventajas. Primero, el recubrimiento de aleación de zinc proporciona una excelente resistencia a la corrosión. La aleación de zinc tiene propiedades de autocuración, es decir, cuando el recubrimiento está dañado, el zinc reparará el recubrimiento a través de su propia reacción química, protegiendo así el metal base de la corrosión. Esto permite que los sujetadores recubiertos de aleación de zinc se usen durante mucho tiempo en entornos húmedos, calientes y corrosivos, extendiendo su vida.

Los sujetadores recubiertos de aleación de zinc tienen buenas propiedades decorativas. El recubrimiento de aleación de zinc puede proporcionar una apariencia brillante, lo que permite que los sujetadores desempeñen un papel decorativo en el proceso de ensamblaje del producto. Esto hace que los sujetadores recubiertos de aleación de zinc se usen ampliamente en muebles, puertas y ventanas, automóviles y equipos electrónicos.

Los sujetadores recubiertos de aleación de zinc tienen buena plasticidad y maquinabilidad. La aleación de zinc tiene un punto de fusión bajo y una buena fluidez, lo que facilita el procesamiento de sujetadores de varias formas y tamaños. Esto permite a los sujetadores chapados de aleación de zinc para cumplir con los requisitos de diseño de diferentes productos y proporcionar una mejor instalación y uso de experiencia.

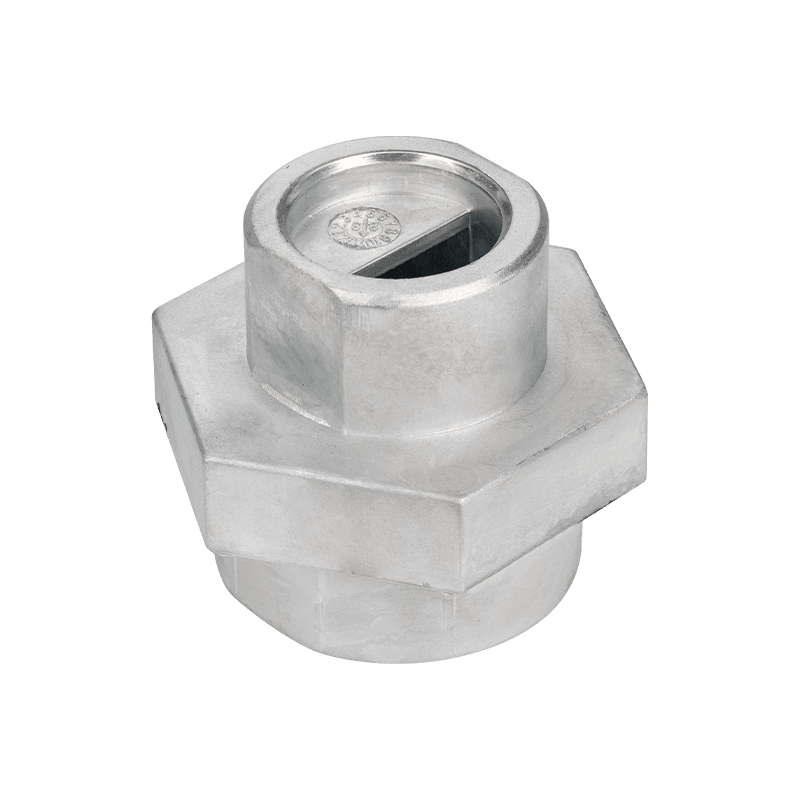

Accesorios de baño de aleación de zinc/accesorios de fontanería

Sujetadores de aleación de zinc chapado

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

Accesorios de baño de aleación de zinc/accesorios de fontanería

Sujetadores de aleación de zinc chapado

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

-

-

Precisión dimensional en fundición a presión de plomo La fundición a presión con plomo es conocida por su capacida...

Leer más -

Descripción general de los soportes de perfil de aluminio Los soportes de perfil de aluminio son componentes ampli...

Leer más -

Resistencia mecánica de la fundición a presión de zinc en aplicaciones estructurales La fundición a presión de zin...

Leer más -

Métodos de inspección visual El examen visual sirve como primera línea de evaluación de la calidad para fu...

Leer más

¿Cuáles son las diferentes formas de aplicar el recubrimiento de aleación de zinc a los sujetadores?

El recubrimiento de aleación de zinc es un método de tratamiento de superficie común que puede mejorar efectivamente la resistencia a la corrosión y la resistencia al desgaste de los sujetadores. Los diferentes métodos pueden lograr el recubrimiento de aleación de zinc, cada uno con sus propias ventajas únicas y escenarios aplicables.

La galvanización de dipte en caliente es un método común y económico adecuado para la producción a gran escala. En el proceso de galvanización en caliente, los sujetadores se lavan y encurten antes de sumergirse en una solución de zinc calentada para la galvanización. Esto puede formar un revestimiento de aleación de zinc uniforme y denso, mejorando así la resistencia a la corrosión y la resistencia al desgaste.

La electrogalvanización es un método para formar un recubrimiento de aleación de zinc en la superficie de los sujetadores a través de métodos electroquímicos. El sujetador actúa como un cátodo y reacciona con un ánodo en un electrolito que contiene iones de zinc para formar un recubrimiento de aleación de zinc en la superficie. La electrogalvanización puede controlar el grosor y la uniformidad del recubrimiento y es adecuado para sujetadores que requieren alta precisión y tratamiento de superficie delicado.

La galvanización de alta temperatura es un método para derretir y aplicar un recubrimiento de aleación de zinc a la superficie de un sujetador en condiciones de alta temperatura. Este método puede proporcionar un recubrimiento más grueso y aumentar la resistencia a la corrosión y la resistencia al desgaste del sujetador. Adecuado para sujetadores que requieren una mayor resistencia a la corrosión, como sujetadores en entornos marinos o industrias químicas.

Además, la pulverización de aleación de zinc es un método para rociar materiales de aleación de zinc en la superficie de los sujetadores a través del equipo de pulverización. Este método puede proporcionar un recubrimiento más grueso y es adecuado para sujetadores grandes o de forma irregular. Es particularmente adecuado para sujetadores que necesitan ser procesados y reparados rápidamente, como reparaciones en el sitio o mantenimiento de emergencia.

¿Cuáles son las aplicaciones comunes de sujetadores de aleación de zinc ?

Los sujetadores de aleación galvanizados son un tipo común de sujetadores que mejoran su resistencia a la corrosión y resistencia al desgaste al recubrir una capa de aleación de zinc en la superficie del metal. Este tratamiento hace que los sujetadores sean más duraderos y estables, adecuados para una variedad de aplicaciones diferentes. Las siguientes son aplicaciones comunes de sujetadores de aleación de zinc en diversas industrias:

En la industria de la construcción, los sujetadores de aleación de zinc a menudo se usan para instalar y fijar estructuras de construcción, como estructuras de acero, puentes, escaleras, pasamanos, etc. Debido a la resistencia a la corrosión de la aleación de zinc, estos sujetadores se pueden usar durante mucho tiempo en entornos al aire libre y no son fáciles de oxidar y corrodes.

En la industria de fabricación de automóviles, los sujetadores de aleación de zinc se utilizan ampliamente en ensamblaje y reparación automotriz. Pueden proporcionar una buena resistencia a la corrosión y garantizar la seguridad y la estabilidad de los componentes automotrices.

En la industria electrónica, los sujetadores de aleación chapados en zinc a menudo se utilizan para fijar dispositivos electrónicos y placas de circuito. Pueden proporcionar una buena conductividad eléctrica y una conexión estable para garantizar el funcionamiento normal del equipo.

En la industria de fabricación de maquinaria, sujetadores de aleación chapados en zinc a menudo se usan para fijar equipos y piezas mecánicas. Pueden proporcionar una conexión confiable y un rendimiento estable para garantizar el funcionamiento normal de los equipos mecánicos.

En el campo aeroespacial, los sujetadores de aleación chapados en zinc a menudo se usan para fijar las estructuras y componentes de la aeronave y la nave espacial. Pueden proporcionar una excelente resistencia a la corrosión y alta resistencia para garantizar la seguridad y la estabilidad de las aeronaves.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.