El papel de las consideraciones de peso ligero en las piezas de automóvil fundidas a presión de aleación de zinc E...

Leer másPartes interiores de Auto -Interior de aleación de zinc

La aleación de zinc también tiene las características de la resistencia a la corrosión y puede mantener un buen rendimiento en varios entornos duros. Las piezas interiores automotrices a menudo están expuestas a diversos productos químicos y humedad, y se ven fácilmente afectadas por la corrosión y la oxidación. La aleación de zinc tiene buena resistencia a la corrosión, puede resistir la erosión de varios factores de corrosión y mantener su larga vida útil y calidad de apariencia.

La aleación de zinc, como material ecológico, también cumple con los requisitos de la industria automotriz para la protección del medio ambiente. El proceso de producción de la aleación de zinc es relativamente simple, lo que puede reducir el consumo de energía y recursos y reducir la contaminación ambiental. Al mismo tiempo, la aleación de zinc se puede reciclar y reutilizar para reducir la generación de desechos, lo que está en línea con el concepto de desarrollo sostenible.

Además de su aplicación en piezas interiores automotrices, la aleación de zinc también se usa ampliamente en la fabricación de otras piezas automotrices. Por ejemplo, las piezas del motor, las piezas del chasis, las piezas del sistema de transmisión, etc. se pueden hacer de materiales de aleación de zinc para mejorar la resistencia, la resistencia al desgaste y la resistencia a la corrosión de las piezas, mejorando así el rendimiento y la confiabilidad de todo el vehículo.

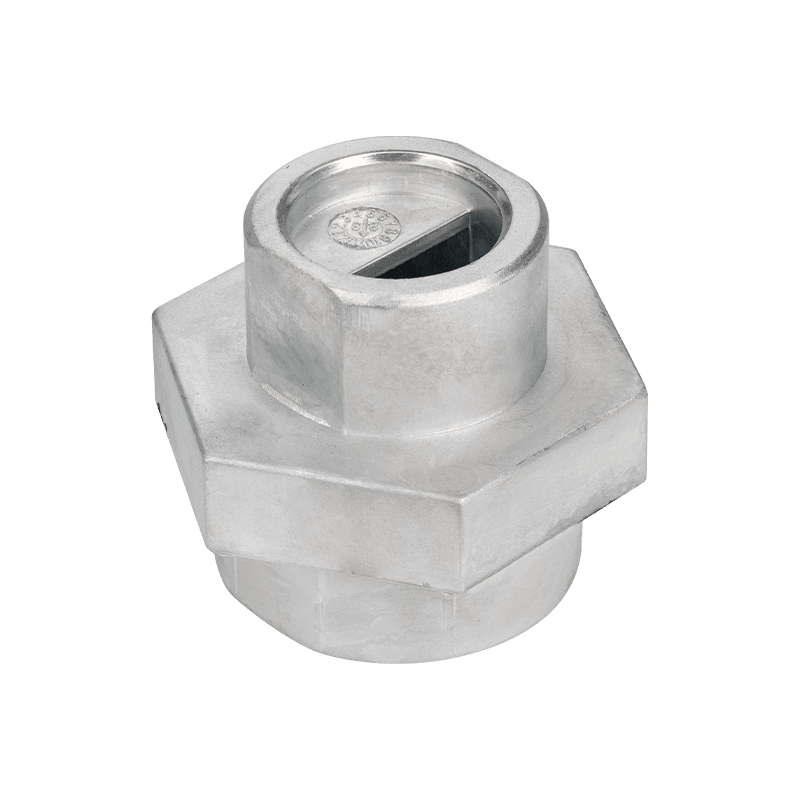

Partes automovilísticas de aleación de zinc

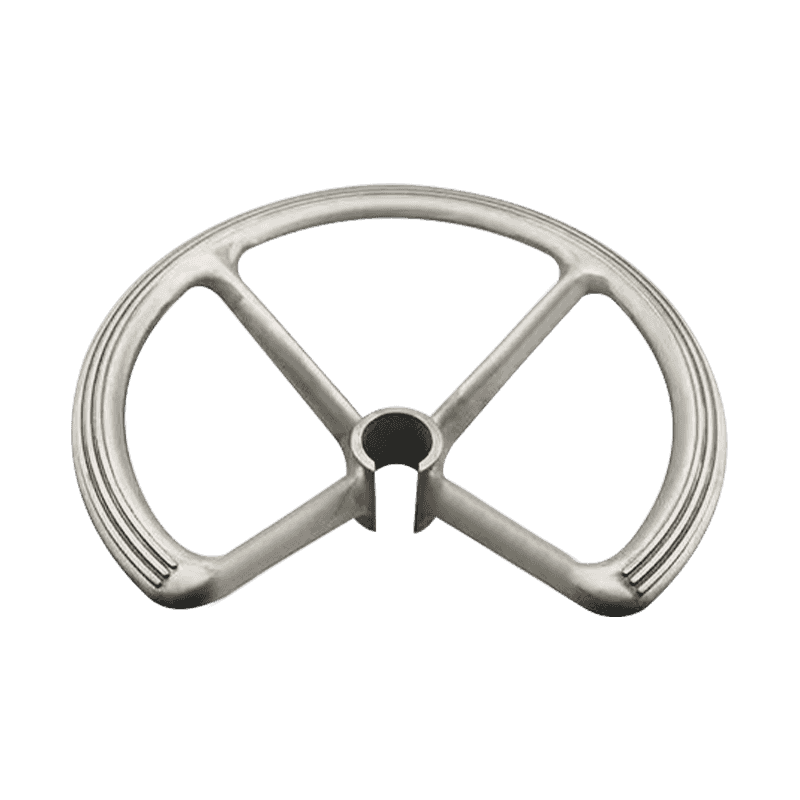

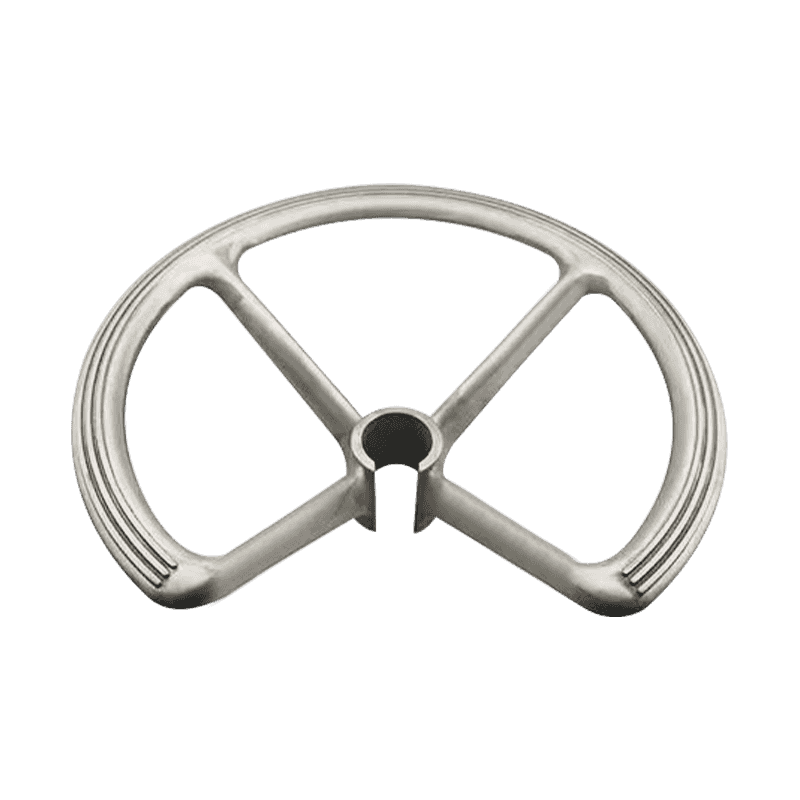

Piezas interiores de aleación de aleación de aluminio

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

Partes automovilísticas de aleación de zinc

Piezas interiores automáticas de aleación de zinc

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

-

-

Precisión dimensional en fundición a presión de plomo La fundición a presión con plomo es conocida por su capacida...

Leer más -

Descripción general de los soportes de perfil de aluminio Los soportes de perfil de aluminio son componentes ampli...

Leer más -

Resistencia mecánica de la fundición a presión de zinc en aplicaciones estructurales La fundición a presión de zin...

Leer más -

Métodos de inspección visual El examen visual sirve como primera línea de evaluación de la calidad para fu...

Leer más

Aplicación Introducción de Partes interiores de Auto -Interior de aleación de zinc

Como material de fundición de alta calidad, la aleación de zinc ha atraído mucha atención por su buena capacidad, propiedades mecánicas, resistencia a la corrosión y rentabilidad. En el campo de la fabricación de piezas interiores automotrices, la tecnología de fundición a muerte de aleación de zinc ha ocupado rápidamente un lugar en el mercado debido a sus ventajas de alta precisión, alta eficiencia y bajo costo. Esta tecnología no solo puede cumplir con los requisitos estrictos de las piezas interiores automotrices para la estética, la funcionalidad y la durabilidad, sino también lograr un moldeo preciso de estructuras complejas, proporcionando más posibilidades para el diseño interior de automóviles.

1. Estado de la aplicación de la aleación de zinc automotriz piezas interiores fundido

Piezas interiores decorativas: la tecnología de fundición a muerte de aleación de zinc se usa más ampliamente en piezas interiores decorativas. Estas piezas interiores a menudo se encuentran en posiciones prominentes en el automóvil, como manijas de las puertas, palancas de turno, tiras decorativas de consola central, etc. No son solo un símbolo de lujo y calidad del vehículo, sino también un medio importante para que el conductor interactúe con el vehículo. Las piezas de fundición a muerte de aleación de zinc tienen una textura metálica única e impacto visual para estas piezas interiores decorativas debido a su delicada textura, brillo brillante y control preciso de tamaño. A través de procesos de tratamiento de superficie, como la electroplatación y la pulverización, su textura de apariencia y resistencia a la corrosión pueden mejorarse aún más.

Piezas interiores funcionales: además de las piezas interiores decorativas, la tecnología de fundición a muerte de aleación de zinc también se usa ampliamente en la fabricación de diversas piezas interiores funcionales. Aunque estas piezas interiores no están directamente involucradas en el proceso de conducción del vehículo, son esenciales para mejorar la comodidad y la conveniencia del conductor. Por ejemplo, los botones de ajuste de los asientos, las perillas de ajuste de salida de aire acondicionado, los marcos de compartimento de almacenamiento y otras piezas se pueden fabricar utilizando la tecnología de fundición de aleación de aleación de zinc. No solo pueden lograr un control de tamaño preciso y una buena sensación de mano, sino que también pueden soportar operaciones frecuentes en el uso diario sin ser dañados fácilmente. La fuerza y la dureza de la aleación de zinc también permiten que se use en algunas partes que necesitan resistir cierta presión o impacto.

Piezas interiores relacionadas con la seguridad: con la mejora continua del rendimiento de seguridad del automóvil, cada vez más piezas interiores reciben funciones relacionadas con la seguridad. La tecnología de fundición a muerte por aleación de zinc también juega un papel importante en este campo. Por ejemplo, la hebilla del cinturón de seguridad, el gatillo del airbag y otras piezas pueden fabricarse mediante la tecnología de fundición de muertes por aleación de zinc para garantizar su confiabilidad y estabilidad en momentos críticos. La alta resistencia y la buena resistencia a la corrosión de la aleación de zinc permiten que estas piezas mantengan un rendimiento estable en entornos de trabajo duros, proporcionando una fuerte protección para la seguridad de los conductores.

2. Características técnicas de la aleación de zinc

Moldado de alta precisión: la tecnología de fundición a muerte de aleación de zinc puede lograr efectos de moldeo de alta precisión. Durante el proceso de fundición a muerte, el metal fundido se inyecta en la cavidad del moho a alta presión y se enfría rápidamente y se solidifica para formar la forma requerida. Debido a que el molde es muy preciso y se puede reutilizar, la fundición de troqueles puede mantener una estabilidad y consistencia de forma extremadamente alta dimensional. Esta característica de moldeo de alta precisión hace que la aleación de zinc se utilice ampliamente en la fabricación de interior automotrices.

Realización de la estructura compleja: la tecnología de fundición a muerte de aleación de zinc también puede lograr un moldeo preciso de estructuras complejas. Al diseñar cavidades complejas de moho y sistemas de vertido razonables, se pueden fabricar fundiciones de troqueles con estructuras internas complejas y texturas de superficie fina. Esta habilidad le da a los fundamentos de aleación de zinc una ventaja única en la fabricación de interiores automotrices con formas complejas y requisitos funcionales.

Producción eficiente: la tecnología de fundición a muerte de aleación de zinc tiene las características de una producción eficiente. Dado que el proceso de fundición a muerte puede lograr prototipos rápidos y producción automatizada, puede mejorar en gran medida la eficiencia de producción y reducir los costos de producción. Esta característica de producción eficiente hace que las piezas de fundición de aleación de zinc sean una opción muy competitiva en la fabricación de interiores automotrices.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.