El papel de las consideraciones de peso ligero en las piezas de automóvil fundidas a presión de aleación de zinc E...

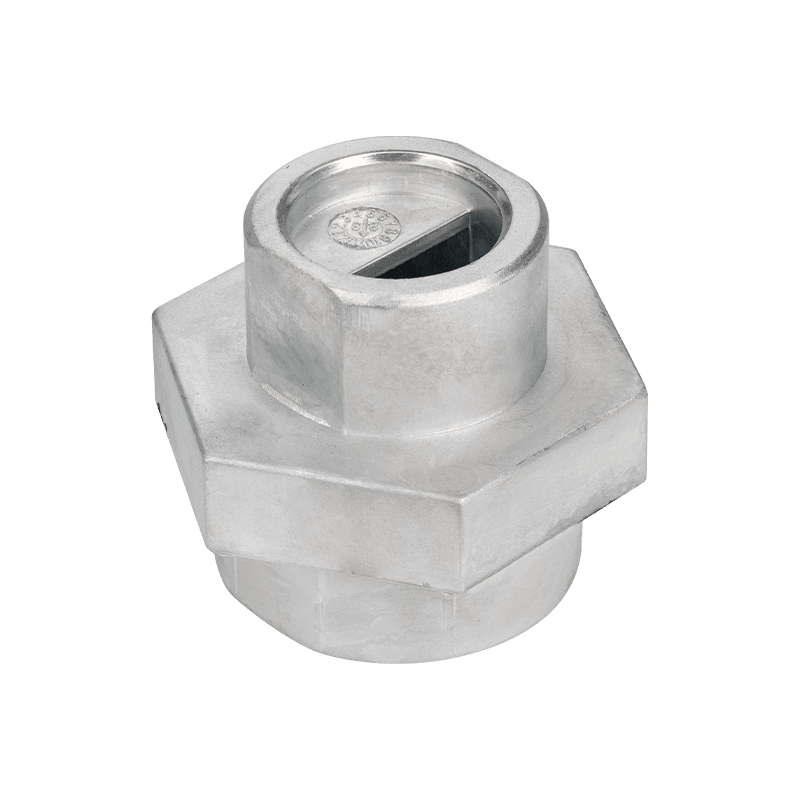

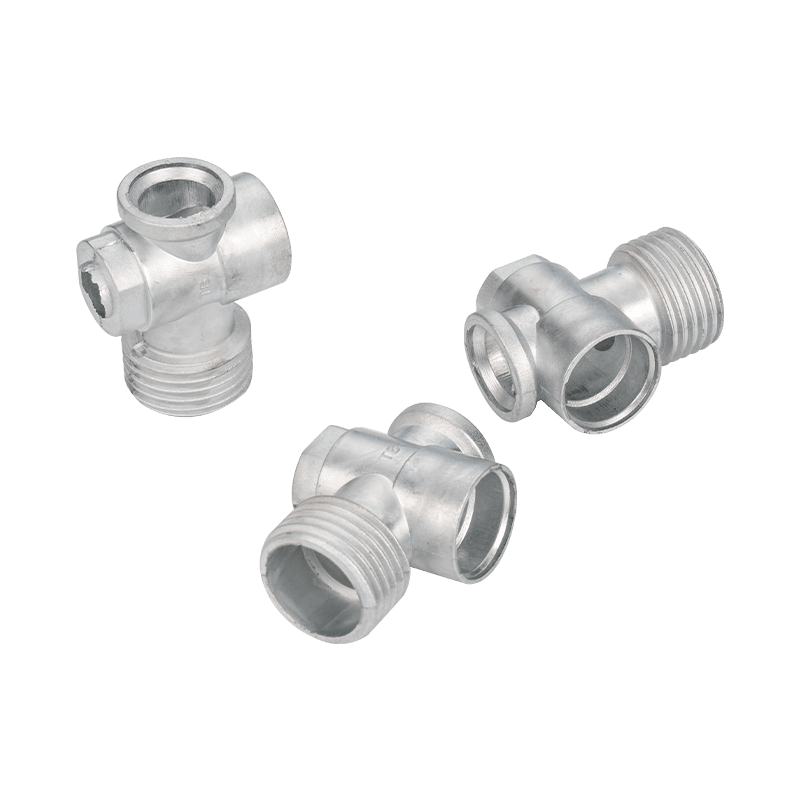

Leer másAccesorios de conector de baño de aleación de zinc muere fundición

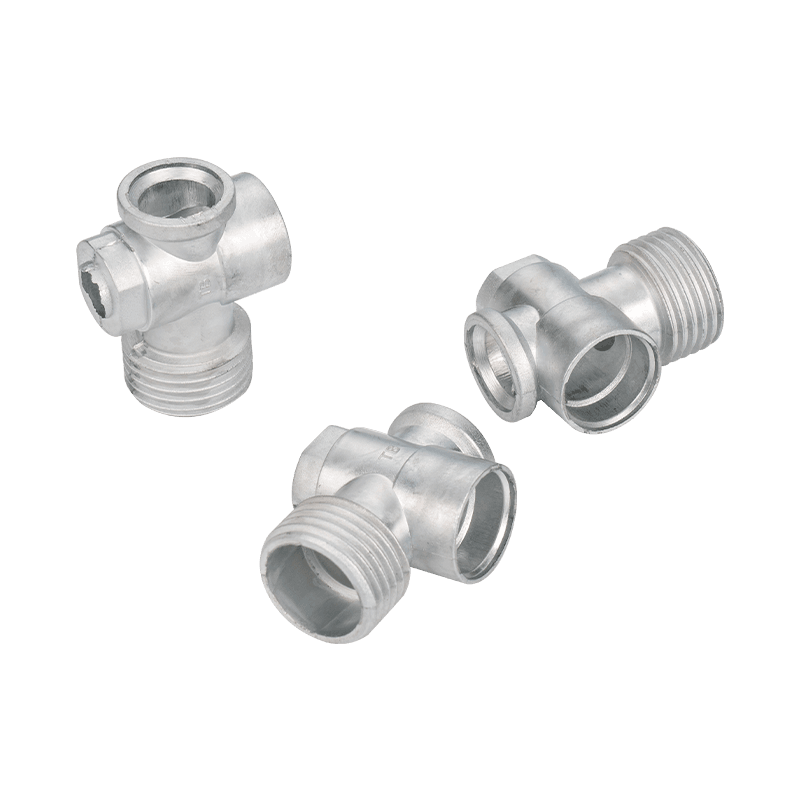

Los accesorios del conector de baño de aleación de zinc están diseñados con la comodidad del usuario y la seguridad en mente. Estos accesorios adoptan una estructura de diseño única, lo que hace que el proceso de instalación sea fácil y rápido. Los usuarios pueden completar fácilmente la instalación sin usar herramientas complicadas o pasos engorrosos. Esto no solo ahorra el tiempo y la energía de los usuarios, sino que también mejora la eficiencia de todo el proceso de instalación.

Además de la comodidad, los accesorios de conector de baño de aleación de zinc también tienen un excelente rendimiento de sellado. Pueden evitar efectivamente la filtración de agua y los problemas de fugas que ocurren, proporcionando a los usuarios un entorno de baño más seguro y confiable. Este excelente rendimiento de sellado no solo protege el baño de la erosión del agua, sino que también evita que la humedad ingrese a la pared o piso, reduciendo así los posibles costos de daños y reparaciones.

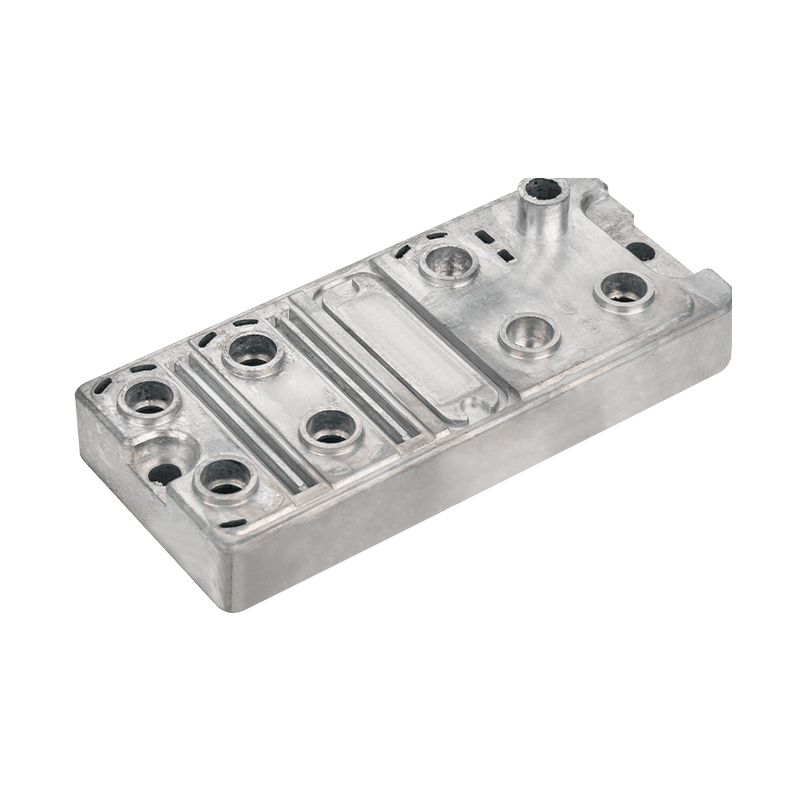

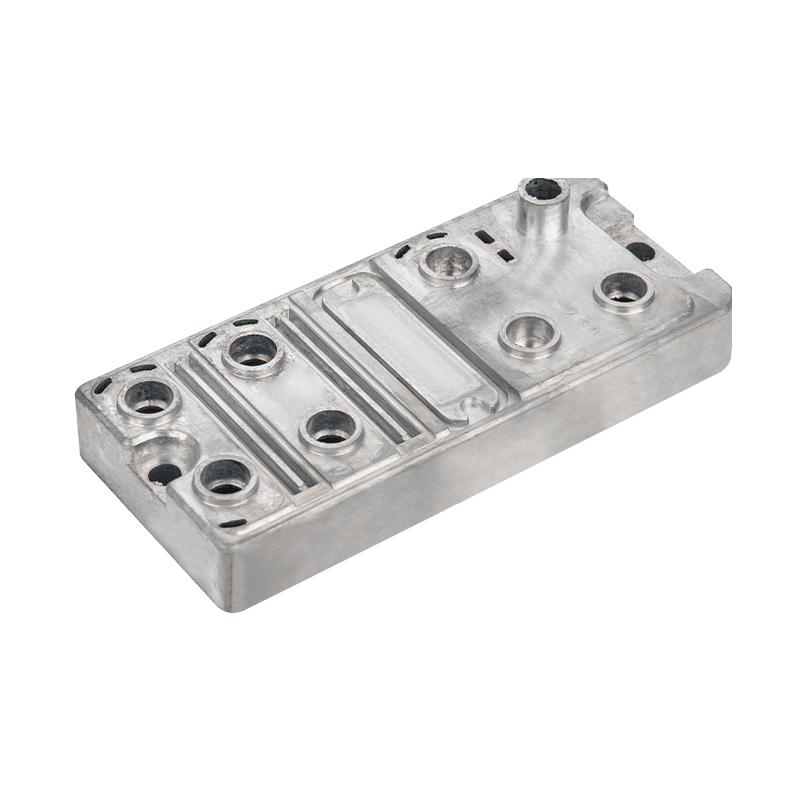

Accesorios de baño de aleación de zinc

Accesorios de conector de baño de aleación de zinc

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

Accesorios de baño de aleación de zinc

Accesorios de conector de baño de aleación de zinc

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

Accesorios de baño de aleación de zinc

Accesorios de conector de baño de aleación de zinc

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

-

-

Precisión dimensional en fundición a presión de plomo La fundición a presión con plomo es conocida por su capacida...

Leer más -

Descripción general de los soportes de perfil de aluminio Los soportes de perfil de aluminio son componentes ampli...

Leer más -

Resistencia mecánica de la fundición a presión de zinc en aplicaciones estructurales La fundición a presión de zin...

Leer más -

Métodos de inspección visual El examen visual sirve como primera línea de evaluación de la calidad para fu...

Leer más

¿Cómo garantizar el rendimiento anticorrosión del producto durante el proceso de fundición a muerte de los accesorios de conector de baño de aleación de zinc?

El rendimiento anticorrosión de Accesorios de conector de baño de aleación de zinc muere fundición es uno de los indicadores clave de rendimiento en aplicaciones prácticas. Debido a la humedad del entorno del baño y el contacto a largo plazo con el agua, el conector debe tener una excelente capacidad anticorrosión para garantizar su uso a largo plazo y estable. Como fabricante profesional, hemos tomado una serie de medidas para garantizar el rendimiento anticorrosión del producto durante el proceso de producción, y hemos llevado a cabo una optimización y gestión estricta desde la selección de materiales, el control del proceso hasta el tratamiento de la superficie.

Elegimos materiales de aleación de zinc de alta pureza, que no solo tienen buenas propiedades mecánicas, sino que también tienen una alta resistencia a la corrosión. A través de una estricta adquisición e inspección de materias primas, asegúrese de que todos los materiales cumplan con los estándares de calidad nacional y de la industria para evitar problemas de corrosión causados por defectos materiales.

El diseño y la fabricación de moho es otro factor clave que afecta el rendimiento anticorrosión. Los moldes de alta calidad pueden garantizar que la superficie de las castas de troqueles sea suave y densa, y reducir la generación de defectos de la superficie y micro grietas, lo cual es crucial para mejorar el rendimiento anticorrosión. Utilizamos la tecnología CAD/CAM avanzada para el diseño de moho, combinado con el análisis de simulación para optimizar la estructura del molde, asegurar que el líquido metálico fluya uniformemente en el molde, la velocidad de enfriamiento es moderada y se evitan defectos como los poros y las cerraduras frías. Al mismo tiempo, se utiliza equipos de procesamiento CNC de alta precisión para fabricar el moho para garantizar el acabado superficial y la precisión del moho.

En términos de control de procesos de fundición a muerte, utilizamos equipos y tecnología avanzados de fundición a muerte para controlar con precisión los parámetros, como la temperatura, la velocidad de inyección y la presión de la aleación, la fusión para garantizar que la aleación de zinc pueda llenar completamente el moho bajo alta presión para formar una estructura de fundición densa. También utilizamos la tecnología de fundición al vacío para reducir aún más los poros en la fundición y mejorar la resistencia a la densidad y la corrosión de la fundición. Durante el proceso de fundición a muerte, los parámetros del proceso se monitorean y registran en tiempo real para garantizar la estabilidad y la consistencia de cada ciclo de fundición a muerte.

El tratamiento de la superficie es un paso clave para mejorar la resistencia a la corrosión de los conectores de baño de aleación de zinc. Utilizamos una variedad de tecnologías de tratamiento de superficie, como el tratamiento de electroplatación, pulverización y oxidación, para formar una película protectora densa para prevenir la intrusión de medios corrosivos. El proceso de electroplatación puede formar un recubrimiento de metal uniforme y denso, como níquel, cromo, etc., en la superficie de la fundición para mejorar su resistencia a la corrosión y propiedades decorativas. Antes de la electroplatización, realizamos un pretratamiento de superficie estricto, incluida la limpieza, el encurtimiento y la activación, para garantizar que la superficie esté limpia y libre de impurezas, y mejore la adhesión y la uniformidad del recubrimiento. El tratamiento de pulverización y oxidación mejoró la resistencia a la corrosión y la resistencia al desgaste del fundido formando una película protectora.

Para garantizar el efecto y la calidad del tratamiento de la superficie, realizamos una estricta inspección de calidad después de cada proceso. La durabilidad de las fundiciones después del tratamiento de la superficie en el entorno corrosivo se verifica mediante el uso de métodos de prueba como la prueba de pulverización de sal y la prueba de calor húmedo para simular el entorno de uso real. A través de estas pruebas, se asegura que cada lote de productos pueda cumplir con los requisitos de rendimiento anticorrosión del cliente.

¿Cómo garantizar la alta precisión y la consistencia de los conectores de baño de aleación de zinc a través del control del proceso de fundición a matrices?

En la producción de Accesorios de conector de baño de aleación de zinc muere fundición Asegurar la alta precisión y la consistencia del producto es una tarea central del fabricante. La alta precisión y la consistencia no solo están relacionadas con el efecto de uso y la vida del producto, sino que también afectan directamente la satisfacción del cliente y la reputación de la marca. Como fabricante profesional, comenzamos desde múltiples enlaces, como el diseño de moho, el control del proceso de fundición de troqueles, la inspección de calidad, etc. para garantizar que cada conector pueda lograr altos estándares de precisión y consistencia.

El diseño y la fabricación de moho son la base para lograr una alta precisión. Utilizamos el software CAD/CAM avanzado para el diseño de moho, combinado con la tecnología de análisis de simulación, para simular con precisión el flujo y el proceso de solidificación del metal líquido de aleación de zinc en el molde, optimizar la estructura del molde y evitar problemas potenciales en el diseño. A través de esta tecnología de simulación, problemas como la deformación, la contracción y la concentración de estrés que pueden ocurrir en la fundición se pueden prever y resolver. En el proceso de fabricación de moho, utilizamos máquinas herramientas CNC de alta precisión y equipos EDM para garantizar que cada detalle y tamaño del molde pueda cumplir con los requisitos de diseño. Después de fabricar el moho, también realizamos pruebas de moho y optimización para ajustar y mejorar aún más el diseño del molde para garantizar que pueda operar de manera estable en la producción real.

Utilizamos equipos avanzados de fundición a muerte, que está equipado con sistemas precisos de control de temperatura, presión y tiempo. Al controlar estrictamente la temperatura de la fusión de la aleación, se asegura que está fundido dentro del rango de temperatura óptimo para evitar defectos de fundición causados por fluctuaciones de temperatura. Optimice la velocidad de inyección y la presión para asegurarse de que el líquido metálico pueda llenar el molde de manera rápida y uniforme para formar una estructura de fundición densa y evitar defectos como poros, cierres frías y agujeros de contracción. También utilizamos la tecnología de fundición al trozo de vacío para reducir aún más los poros en las fundiciones y mejorar la densidad y las propiedades mecánicas de las fundiciones. La estabilidad y la consistencia del proceso de producción se aseguran mediante el monitoreo y la grabación en tiempo real de los parámetros del proceso de cada ciclo de fundición a muerte.

Durante el proceso de producción, utilizamos equipos de prueba avanzados y tecnología para realizar inspecciones estrictas de calidad en cada lote de piezas fundidas. Utilizando una máquina de medición de tres coordenadas de alta precisión, se inspeccionan las dimensiones clave de las piezas fundidas para garantizar que cumplan con los requisitos de diseño. La estructura interna de las fundiciones se verifica mediante microscopios metalográficos y equipos de inspección de rayos X para garantizar que no haya defectos internos. También realizamos pruebas de propiedad mecánica para verificar la resistencia, la dureza y la tenacidad de las piezas fundidas para garantizar que puedan resistir varias tensiones mecánicas en el uso real.

Para mejorar aún más la consistencia y la estabilidad de la producción, también hemos establecido un sistema de gestión de calidad completo y producimos estrictamente y gestionamos de acuerdo con los estándares de gestión de calidad ISO. Cada proceso tiene especificaciones operativas detalladas y estándares de calidad, y todos los registros de producción y los datos de prueba están estrictamente archivados y gestionados para garantizar que cada enlace esté bien documentado.

A través de las medidas integrales de control y optimización, podemos garantizar la alta precisión y consistencia de los conectores de baño de aleación de zinc. Esto no solo mejora el rendimiento y la confiabilidad del producto, sino que también mejora la confianza y la satisfacción de nuestros clientes. En el desarrollo futuro, continuaremos comprometidos con la innovación tecnológica y la mejora de la calidad para proporcionar a los clientes soluciones de conector de baño de aleación de aleación de zinc de mejor calidad.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.