El papel de las consideraciones de peso ligero en las piezas de automóvil fundidas a presión de aleación de zinc E...

Leer másPiezas electrónicas de aleación de zinc muere de fundición

Las piezas electrónicas de aleación de zinc son componentes electrónicos hechos de materiales de aleación de zinc de alta calidad con excelente conductividad, resistencia a la corrosión y resistencia mecánica. Se utiliza ampliamente en electrónica de consumo, computadoras, equipos de comunicación, electrónica automotriz, automatización industrial y otros campos.

Los materiales de aleación de zinc tienen una excelente conductividad, lo que puede reducir efectivamente la pérdida de corriente y mejorar la eficiencia operativa de los equipos electrónicos. En comparación con otros materiales, la aleación de zinc puede realizar mejor la corriente y garantizar la operación estable de los equipos electrónicos.

La alta fuerza y la dureza de la aleación de zinc también son una de sus ventajas. Puede soportar un mayor estrés mecánico, asegurando que los componentes electrónicos no se dañen fácilmente durante el uso a largo plazo. Esto permite que los componentes electrónicos de aleación de zinc mantengan un rendimiento estable y extienda la vida útil en varios entornos de trabajo duros.

Además, la aleación de zinc también tiene un buen rendimiento de procesamiento. Es fácil de cortar, sellar y molde de inyección, lo cual es conveniente para la producción de componentes electrónicos de varias formas y tamaños. Esto permite a los fabricantes diseñar y fabricar flexiblemente componentes electrónicos de aleación de zinc de acuerdo con diferentes necesidades para satisfacer las diversas necesidades del mercado.

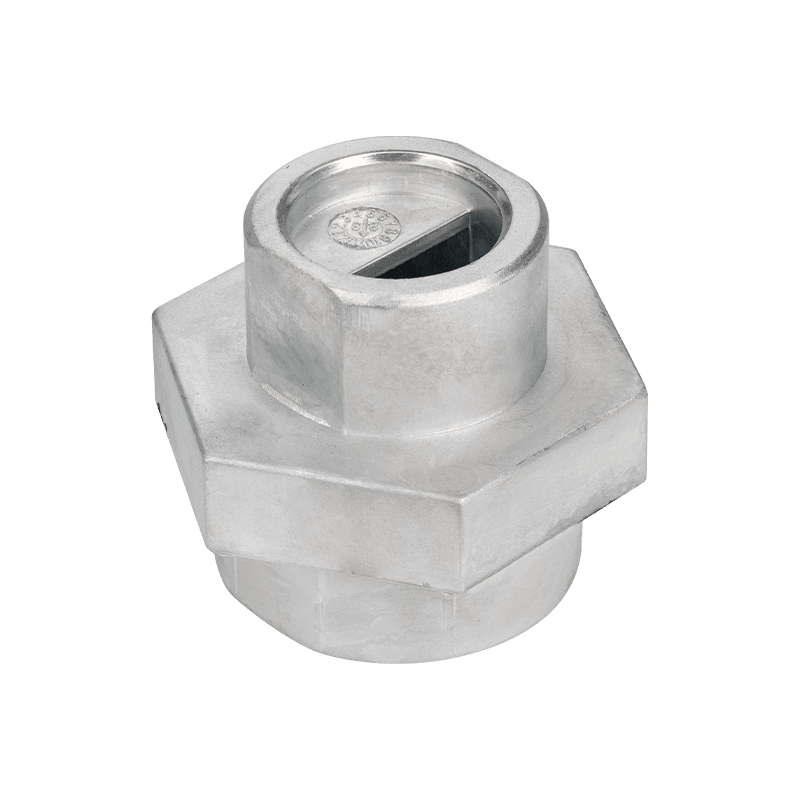

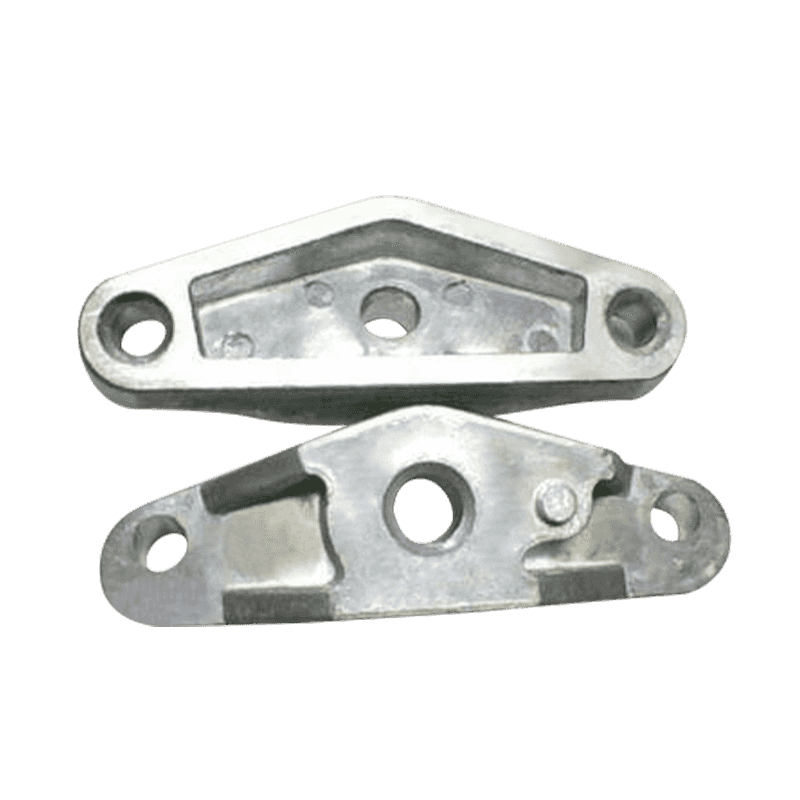

Accesorios de herramienta eléctrica de aleación de zinc

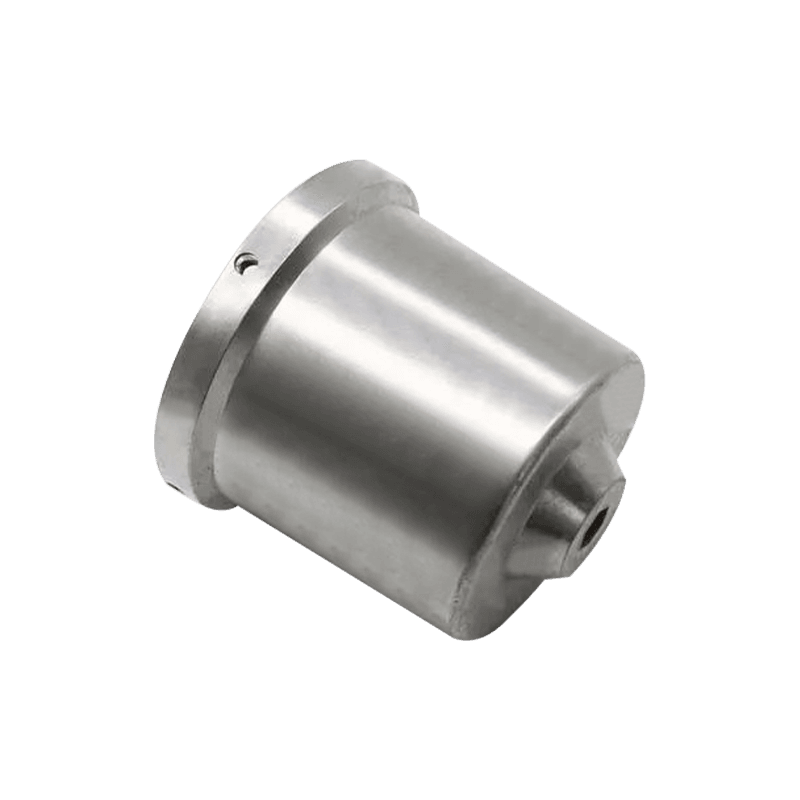

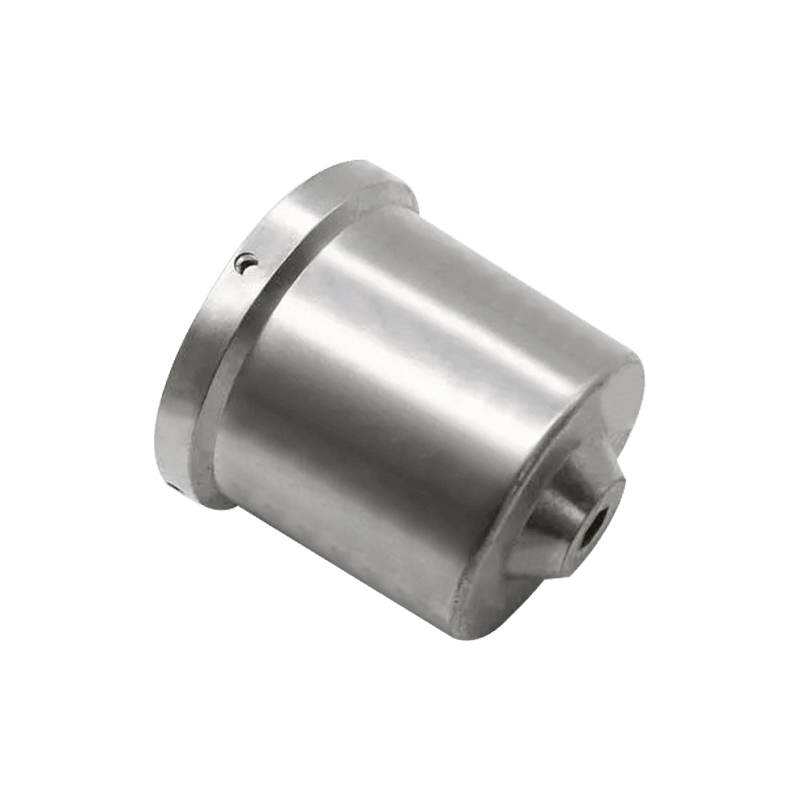

Conector de productos electrónicos de aleación de zinc

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

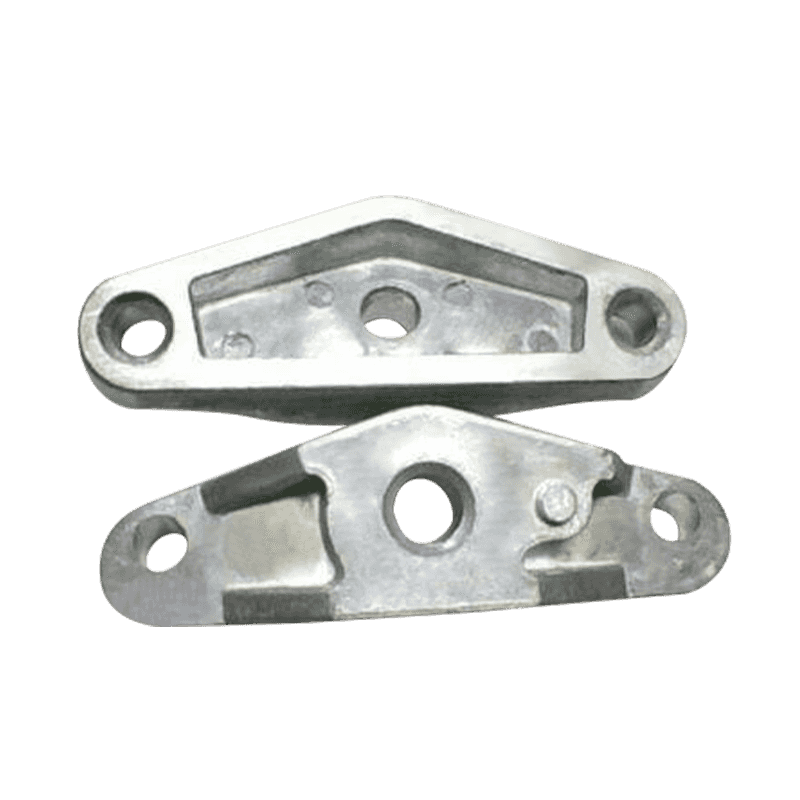

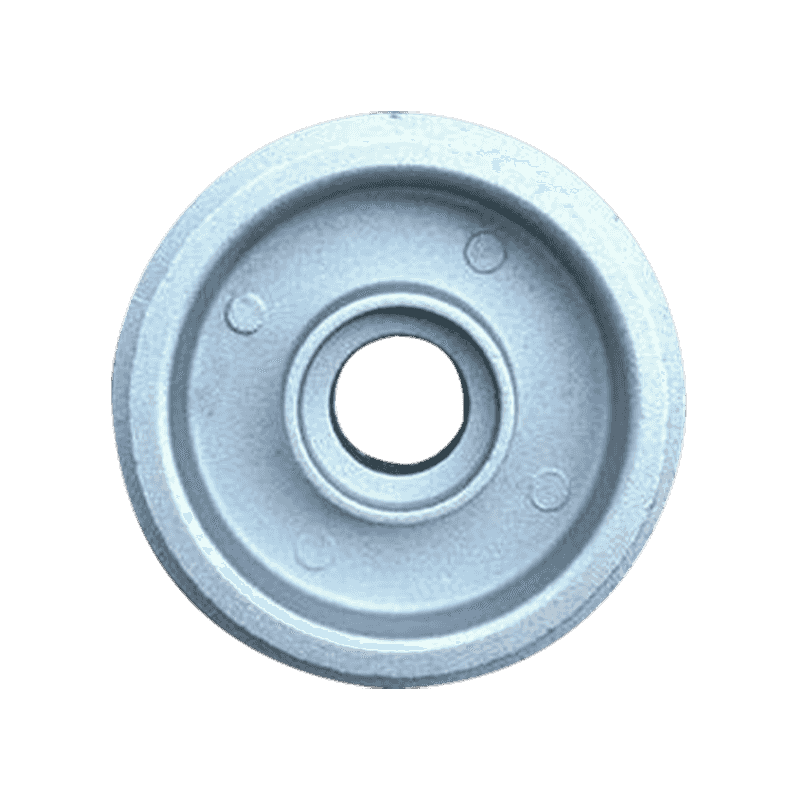

Accesorios de productos electrónicos de aleación de zinc

Conector de productos electrónicos de aleación de aluminio

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

Accesorios de productos electrónicos de aleación de zinc

Conector de productos electrónicos de aleación de aluminio

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

-

-

Precisión dimensional en fundición a presión de plomo La fundición a presión con plomo es conocida por su capacida...

Leer más -

Descripción general de los soportes de perfil de aluminio Los soportes de perfil de aluminio son componentes ampli...

Leer más -

Resistencia mecánica de la fundición a presión de zinc en aplicaciones estructurales La fundición a presión de zin...

Leer más -

Métodos de inspección visual El examen visual sirve como primera línea de evaluación de la calidad para fu...

Leer más

¿Cómo garantizar una alta precisión y consistencia de los productos durante el proceso de fabricación de la fundición electrónica de piezas electrónicas de aleación de zinc?

En el proceso de fabricación de Piezas electrónicas de aleación de zinc muere de fundición , garantizar la alta precisión y la consistencia de los productos es nuestra principal prioridad como fabricante profesional. Esto afecta directamente el rendimiento y la confiabilidad del producto final, y también es un factor clave para que los clientes nos elijan. Seleccionamos estrictamente las materias primas de aleación de aleación de zinc de alta pureza, que experimentan un análisis de composición riguroso y pruebas de propiedad física para garantizar que cumplan con los requisitos de producción. Los materiales de alta pureza pueden proporcionar características estables de fluidez y solidificación durante el proceso de fundición a muerte, reducir el impacto de las impurezas en la calidad del producto y, por lo tanto, mejorar la precisión y la consistencia del producto final.

El diseño y la fabricación de moho son la base para garantizar una alta precisión. Utilizamos el software CAD/CAM avanzado para el diseño de moho, combinado con el análisis de simulación, para predecir y optimizar el flujo de metal y los procesos de enfriamiento, y evitar problemas potenciales en el diseño de moho. Durante la fabricación de moho, utilizamos máquinas herramientas CNC de alta precisión y tecnología de mecanizado de precisión para garantizar la precisión dimensional y la calidad de la superficie del molde. Antes de que el molde se ponga en producción, el diseño del molde se optimiza aún más a través de moldes de prueba y ajustes para garantizar que pueda operar de manera estable en producción.

El control de los parámetros del proceso de fundición a muerte es una parte importante para lograr una alta precisión y consistencia. Utilizamos equipos avanzados de fundición a muerte equipado con sistemas precisos de temperatura, presión y control de tiempo. Durante el proceso de producción, la temperatura de la fusión de aleación se controla estrictamente para garantizar que se clasifique en el rango de temperatura óptimo; Al mismo tiempo, la velocidad y la presión de la inyección se optimizan para garantizar un flujo de metal uniforme y reducir defectos como los poros y las cerraduras frías. También utilizamos un sistema de monitoreo en tiempo real para rastrear y registrar los parámetros del proceso de cada ciclo de fundición a muerte para garantizar la estabilidad y la consistencia del proceso de producción.

La inspección de calidad es la última garantía para garantizar una alta precisión y consistencia de los productos. Realizamos múltiples inspecciones de calidad durante el proceso de producción y después de completar el producto, incluida la medición dimensional, la inspección de la superficie y las pruebas de propiedad física. Use una máquina de medición de tres coordenadas de alta precisión para inspeccionar las dimensiones clave del producto para garantizar que cumpla con los requisitos de diseño; Use equipo de inspección óptica de alta resolución para realizar una inspección integral de los defectos superficiales del producto; y verifique la resistencia y la dureza del producto a través de pruebas de propiedad mecánica. Cada proceso de inspección se lleva a cabo estrictamente de acuerdo con el sistema de gestión de calidad ISO para garantizar que cada lote de productos cumpla con altos estándares de requisitos de calidad.

Para mejorar continuamente la precisión y consistencia de los productos, también estamos activamente involucrados en la innovación tecnológica y la mejora de los procesos. A través de la cooperación con instituciones de investigación científica y expertos de la industria, estudiamos y aplicamos nuevos materiales, nuevos procesos y nuevos equipos para optimizar aún más el proceso de producción. También hemos establecido un sistema completo de capacitación de empleados, realizamos regularmente la capacitación de habilidades y las discusiones de mejora de procesos para garantizar que todos los empleados siempre dominen los últimos estándares de tecnología y procesos.

A través de las medidas de control y optimización integrales anteriores, podemos garantizar la alta precisión y consistencia de las piezas electrónicas de aleación de zinc. Esto no solo mejora el rendimiento y la confiabilidad del producto, sino que también mejora la confianza y la satisfacción de los clientes. En el desarrollo futuro, continuaremos comprometidos con la innovación tecnológica y la mejora de la calidad para proporcionar a los clientes mejores soluciones de piezas electrónicas de aleación de zinc.

¿Cuáles son los procesos de tratamiento de superficie para las piezas electrónicas de aleación de zinc, y cómo garantizar su durabilidad y estética?

En la producción de Piezas electrónicas de aleación de zinc muere de fundición El proceso de tratamiento de la superficie tiene un impacto vital en la durabilidad y la estética del producto. Como fabricante profesional, utilizamos una variedad de tecnologías de tratamiento de superficie, incluidas la electroplatación, la pulverización y el cepillado, para satisfacer las necesidades de diferentes clientes y garantizar que las piezas funcionen bien en diversos entornos de aplicación. La siguiente es una discusión detallada de estos procesos de tratamiento de superficie y su mejora del rendimiento del producto.

La electroplatación es un método de tratamiento de superficie común e importante. Deposita un recubrimiento de metal como níquel, cromo, oro, etc. en la superficie de las partes de aleación de zinc para mejorar la resistencia a la corrosión y la dureza de las partes. El proceso de electroplatación no solo mejora las propiedades físicas de las piezas, sino que también les da un alto brillo y una excelente apariencia. Durante el proceso de electroplation, controlamos estrictamente los parámetros, como la densidad de corriente, la temperatura y el tiempo para garantizar el grosor y la uniformidad del recubrimiento. También realizamos un tratamiento previo, como la limpieza y el encurtido para eliminar el aceite y las capas de óxido en la superficie para garantizar que el recubrimiento se adhiera firmemente. A través de procesos de electroplatación de alta calidad, las piezas electrónicas de aleación de zinc pueden mantener una buena durabilidad y belleza en entornos hostiles.

Los procesos de pulverización incluyen pulverización en polvo y pulverización líquida, que son adecuadas para piezas que requieren colores específicos y efectos de textura. La pulverización en polvo utiliza una acción electrostática para rociar uniformemente el recubrimiento de polvo en la superficie de las piezas, y luego forma una película de recubrimiento dura después de una hornear a alta temperatura. La pulverización líquida utiliza una pistola de pulverización para rociar uniformemente el recubrimiento líquido en la superficie de las piezas, y forma una película de recubrimiento después de secado o hornear natural. El proceso de pulverización no solo proporciona una variedad de opciones de color, sino que también puede lograr diferentes texturas superficiales y efectos de brillo ajustando la fórmula de recubrimiento. Realizamos un pretratamiento de superficie estricto antes de rociar para garantizar una fuerte adhesión del recubrimiento. Durante el proceso de pulverización, los parámetros del equipo de pulverización se controlan con precisión para garantizar un recubrimiento uniforme y evitar defectos como la flacidez y las burbujas. Las piezas después de la pulverización no solo son altamente resistentes a la corrosión, sino que también tienen excelentes efectos decorativos, que cumplen con los altos requisitos de los clientes para la apariencia del producto.

El dibujo de cables es una tecnología que forma líneas regulares en la superficie de las piezas a través del tratamiento mecánico para aumentar su sentido tridimensional y textura. El dibujo de cables a menudo se usa en piezas electrónicas de alta gama para mejorar su calidad de apariencia y sensación. En el proceso de dibujo de cables, utilizamos equipos de dibujo de alambre de alta precisión para controlar la profundidad y el espacio de las líneas para garantizar que el efecto de la superficie de cada parte sea consistente. Antes del dibujo de alambre, limpiamos y pulimos la superficie para eliminar cualquier impureza que pueda afectar el efecto de dibujo de alambre. Las piezas después del dibujo de alambre no solo son hermosas y generosas, sino que también cubren efectivamente defectos de superficie menores y mejoran la calidad general del producto.

Para garantizar el efecto del proceso de tratamiento de la superficie, realizamos un estricto control e inspección de calidad en cada enlace. La uniformidad, la adhesión y la resistencia al desgaste del tratamiento de la superficie se verifican a través de la inspección microscópica y las pruebas de rendimiento físico. También realizamos pruebas de resistencia a la corrosión, como las pruebas de pulverización de sal, para garantizar que las partes tratadas no sean susceptibles a la corrosión y la decoloración durante largos períodos de uso.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.