El papel de las consideraciones de peso ligero en las piezas de automóvil fundidas a presión de aleación de zinc E...

Leer másPiezas de pantalla de lámpara de aleación de zinc muere de fundición

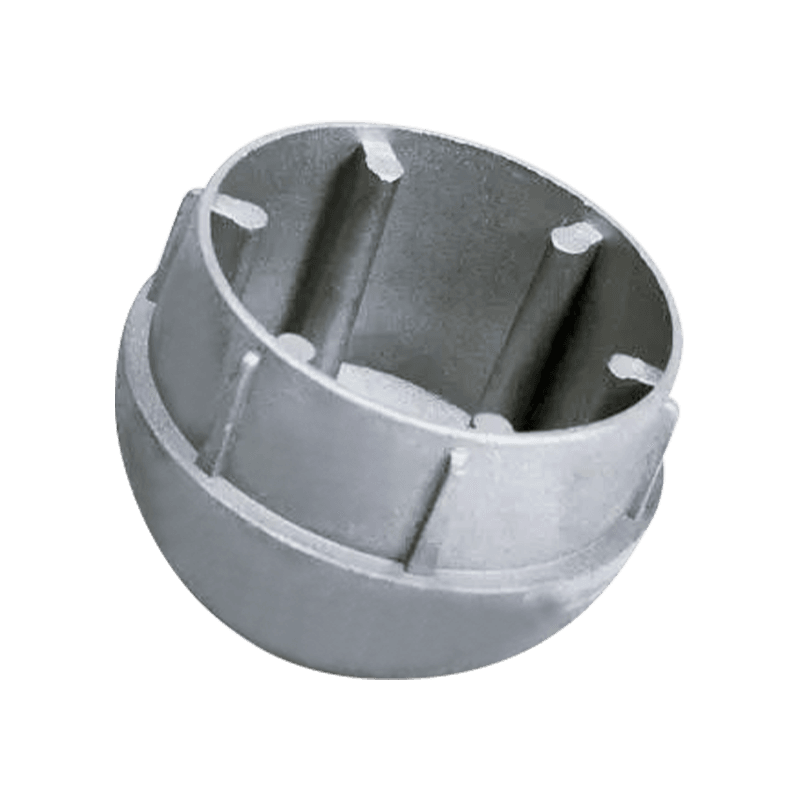

En la industria de la iluminación, los componentes de la pantalla de lámpara son una parte importante de las lámparas. Las ventajas de los componentes de la lámpara de aleación de zinc lo convierten en el material preferido en la industria de la iluminación. Su alta resistencia y resistencia a la corrosión permiten que las piezas de la lámpara se usen durante mucho tiempo sin ser dañadas fácilmente, extendiendo así la vida útil de la lámpara. Además, la estética de las partes de la lámpara de aleación de zinc también agregan una sensación de moda y arte a las lámparas, lo que hace que las lámparas jueguen un papel más importante en la decoración interior.

En el campo de la decoración del hogar y el diseño de interiores, las partes de la lámpara de aleación de zinc también juegan un papel importante. Su resistencia a la corrosión y la estética permiten que las piezas de la pantalla de lámpara permanezcan en buenas condiciones durante mucho tiempo en el entorno del hogar, y no se ven fácilmente afectadas por la humedad, la alta temperatura y los productos químicos. Al mismo tiempo, la diversidad de diseño de los componentes de la lámpara de aleación de zinc también puede satisfacer las necesidades de diferentes estilos de hogar, agregando un encanto único al diseño de interiores.

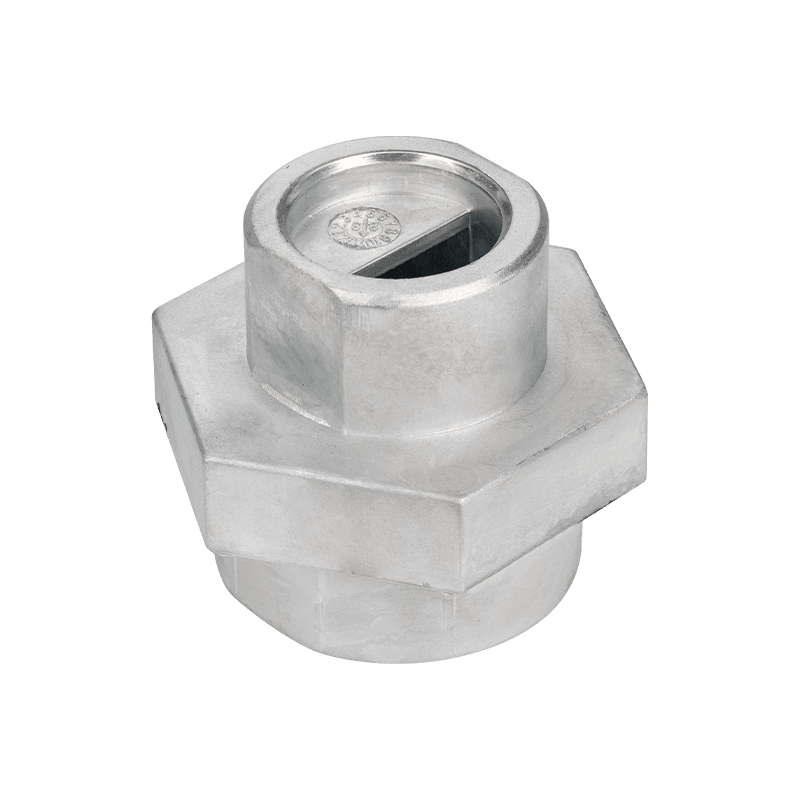

Accesorios de la lámpara de aleación de zinc

Piezas de pantalla de lámpara de aleación de zinc

| 1. Dibujos o muestras | Obtenemos los dibujos o muestras de los clientes. |

| 2. Confirmación de dibujos | Dibujaremos los dibujos 3D de acuerdo con los dibujos o muestras 2D de los clientes, y enviaremos los dibujos 3D a los clientes para confirmar. |

| 3. Cita | Cotizaremos después de obtener la confirmación de los clientes, o citarlo directamente de acuerdo con los dibujos 3D de los clientes. |

| 4. Hacer moldes/patrones | Haremos moldes o pattens después de obtener los pedidos de moho de los clientes. |

| 5. Hacer muestras | Haremos muestras reales usando los moldes y los enviaremos a los clientes para confirmar. |

| 6. Producción de masas | Produciremos los productos después de obtener la confirmación y los pedidos de los clientes. |

| 7. Inspección | Inspeccionaremos los productos por parte de nuestros inspectores o les pediremos a los clientes que inspeccionen junto con nosotros cuando terminen. |

| 8. Envío | Enviaremos los productos a los clientes después de obtener el resultado de la inspección y la confirmación de los clientes. |

| Proceso: | 1) Die Casting / Perfil Extrusion |

| 2) Mecanizado: giro de CNC, fresado, perforación, molienda, enrollamiento y roscado | |

| 3) Tratamiento de la superficie | |

| 4) Inspección y embalaje | |

| Material disponible: | 1) Aleaciones de aluminio a fundición: ADDC10, ADC12, A360, A380, ZL110, ZL101, etc. |

| 2) Aleaciones de aluminio Extrusión de perfil: 6061, 6063 | |

| 3) Aleaciones de zine a fundición: ZDC1, ZD2, Zamak 3, Zamak 5, ZA8, ZL4-1, etc. | |

| Tratamiento de la superficie: | Pulido |

| Disparo | |

| Ardor de arena | |

| Revestimiento de polvo | |

| Anodizante | |

| Revestimiento | |

| Pasivación | |

| Recubrimiento electrónico | |

| Recubrimiento en T | |

| etc. | |

| Tolerancia: | /-0.01 mm |

| Peso por unidad: | 0.01-5 kg |

| Tiempo de entrega de pedidos: | 20-45 días (según la cantidad y complejidad del producto 1 |

-

-

Precisión dimensional en fundición a presión de plomo La fundición a presión con plomo es conocida por su capacida...

Leer más -

Descripción general de los soportes de perfil de aluminio Los soportes de perfil de aluminio son componentes ampli...

Leer más -

Resistencia mecánica de la fundición a presión de zinc en aplicaciones estructurales La fundición a presión de zin...

Leer más -

Métodos de inspección visual El examen visual sirve como primera línea de evaluación de la calidad para fu...

Leer más

Cómo controlar la temperatura durante la fundición en la matriz en Piezas de pantalla de lámpara de aleación de zinc muere de fundición

En el campo del procesamiento de metales, la fundición a troqueles, como una tecnología de moldeo precisa y eficiente, se usa ampliamente en la producción de varios componentes de forma compleja. La aleación de zinc ocupa una posición importante en el proceso de fundición a muerte debido a su buena fluidez, fácil procesabilidad y rentabilidad. Especialmente cuando la fabricación de piezas de pantalla de lámpara, la fundición a muerte de aleación de zinc no solo puede garantizar la belleza y la funcionalidad de las piezas, sino también mostrar para mejorar la eficiencia de producción. Detrás de todos estos logros está el control fino de la temperatura clave del parámetro.

1. La importancia del control de la temperatura

En el proceso de fundición a muerte por aleación de zinc, la temperatura es uno de los factores clave que afectan la calidad de la fundición. Una temperatura demasiado alta o demasiado baja puede conducir a una serie de problemas, como poros, agujeros de contracción, grietas, deformación y otros defectos, lo que a su vez afecta la apariencia de los componentes de la pantalla de la lámpara. La fuerza y la vida útil, por lo tanto, controlar con precisión la temperatura de cada enlace en el proceso de fundición a muerte es crucial para garantizar la calidad de las piezas fundidas.

Temperatura de fusión: la temperatura de fusión de la aleación de zinc debe controlarse con precisión para garantizar que la aleación esté completamente derretida y no sobrecalentada, evitando así un aumento en el contenido de gas y la oxidación en la aleación.

Temperatura del molde: la temperatura del molde afecta directamente la velocidad de enfriamiento y el efecto de llenado del metal fundido. Una temperatura de moho demasiado alta hará que la fundición se enfríe lentamente, aumentando el riesgo de contracción y deformación; mientras que una temperatura de molde demasiado baja puede hacer que el metal fundido se enfríe rápidamente, afectando la fundición. Efecto de llenado y causando grietas.

Temperatura de vertido: la elección de la temperatura de vertido necesita equilibrar la fluidez y la velocidad de enfriamiento del metal fundido. Una temperatura de vertido demasiado alta aumentará el contenido de gas en el metal fundido y puede causar grietas térmicas; mientras que una temperatura de vertido demasiado baja afectará la capacidad de llenado y causará fundiciones incompletas.

2. Método de control de temperatura

Para garantizar un control de temperatura preciso durante el proceso de fundición a muerte de los componentes de la lámpara de aleación de zinc, los siguientes métodos generalmente se usan para el monitoreo y el ajuste.

Control de temperatura del horno: use sistemas avanzados de calefacción del horno, como hornos de resistencia, hornos de inducción, etc., con dispositivos de control de temperatura precisos, como termopares, controladores de temperatura, etc., para monitorear y ajustar la temperatura del horno en tiempo real para garantizar que la aleación de zinc esté en el mejor estado de fundición a la fundición a continuación.

Sistema de precalentamiento y enfriamiento del molde: precaliente el molde antes de que se clasifique para reducir el impacto de la diferencia de temperatura en la calidad de la fundición. Use un sistema de enfriamiento de agua circulante o un sistema de calefacción de aceite caliente para controlar la temperatura del molde para garantizar que el molde mantenga una temperatura estable durante el proceso de fundición a muerte. campo.

Control de temperatura de vertido: asegúrese de que el metal fundido mantenga una temperatura adecuada durante el proceso de vertido ajustando el diseño del corredor en la salida del horno, utilizando materiales de aislamiento para envolver el corredor y controlando la velocidad de vertido.

3. Desafíos enfrentados

Aunque el control de la temperatura es crucial en el proceso de fundición a muerte de los componentes de la lámpara de aleación de zinc, todavía hay muchos desafíos en la operación real.

Fluctuaciones de temperatura: debido a los cambios ambientales externos, el envejecimiento del equipo y otros factores, el horno, el moho y las temperaturas de vertido pueden fluctuar, lo que afecta la calidad de las fundiciones.

Dificultad del monitoreo en tiempo real: el monitoreo en tiempo real de los cambios en la temperatura durante el proceso de fundición a muerte requiere el soporte de sensores de alta precisión y sistemas de procesamiento de datos, pero la tecnología existente puede no ser capaz de satisfacer todas las necesidades.

Complejidad del proceso: los componentes de la pantalla de lámpara de diferentes formas y tamaños tienen diferentes requisitos para el control de la temperatura, lo que aumenta la complejidad del control del proceso.

4. Estrategia de optimización

En respuesta a los desafíos anteriores, se pueden adoptar las siguientes estrategias de optimización para mejorar el efecto de control de temperatura.

Introducir un sistema de control inteligente: use el Internet de las cosas, los big data y la tecnología de inteligencia artificial para construir una línea de producción inteligente de fundición a muerte. A través del monitoreo en tiempo real y el análisis de datos, las fluctuaciones de temperatura se pueden predecir y ajustar para mejorar la precisión y estabilidad del control de la temperatura.

Fortalecer el mantenimiento y la gestión del equipo: mantenga e inspeccione regularmente hornos, moldes y sistemas de vertido para garantizar que el equipo esté en condiciones de trabajo óptimas. Establezca un sistema completo de gestión de equipos y procedimientos operativos para reducir el impacto de los factores humanos en el control de la temperatura.

Optimice el diseño del proceso: optimice el diseño del proceso de fundición a muerte de acuerdo con los requisitos específicos de los componentes de la pantalla de la lámpara. Al mejorar la estructura del molde y ajustar el diseño del sistema de vertido, se mejoran la fluidez y el efecto de llenado del metal fundido; Al optimizar el diseño del sistema de enfriamiento, se reduce el riesgo de deformación y grietas de lanza.

Fortalecer la capacitación y la mejora de las habilidades: organizar a los empleados para participar en actividades de capacitación profesional e intercambio de aprendizaje para mejorar la comprensión de los empleados sobre la importancia del control de la temperatura y los niveles de habilidades operativas. Al cultivar un grupo de trabajadores y gerentes técnicos de alta calidad, podemos proporcionar una fuerte garantía para la implementación precisa del control de la temperatura.

El control de la temperatura durante el proceso de fundición a muerte de los componentes de la lámpara de aleación de zinc es una tarea compleja y delicada. Requiere comenzar desde múltiples aspectos, como equipos, tecnología, gestión y personal, y tomar medidas integrales para garantizar la precisión y estabilidad del control de la temperatura. Solo de esta manera se pueden producir componentes de alta calidad, hermosos y duraderos para satisfacer la demanda del mercado de demanda de alta calidad de productos de iluminación.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.