¿Puede la resistencia mecánica de la fundición a presión de zinc cumplir con los requisitos de las piezas estructurales?

09-10-2025Resistencia mecánica de la fundición a presión de zinc en aplicaciones estructurales

La fundición a presión de zinc se utiliza ampliamente en diversas industrias debido a su equilibrio entre resistencia mecánica, precisión de fundición y rentabilidad. Al considerar si la fundición a presión de zinc puede cumplir con los requisitos de las piezas estructurales, entran en juego varios factores, incluida la resistencia a la tracción, la resistencia al impacto, el alargamiento y la capacidad de carga. La microestructura del material, la composición de la aleación y la calidad del proceso de fundición influyen en su rendimiento final. Comprender estas características permite a los ingenieros evaluar su idoneidad para aplicaciones estructurales donde la estabilidad, la durabilidad y la resistencia al estrés son esenciales.

Propiedades fundamentales de la fundición a presión de zinc

Las propiedades básicas de fundición a presión de zinc lo convierten en una opción atractiva para determinadas piezas estructurales. Las aleaciones de zinc suelen ofrecer resistencias a la tracción que oscilan entre 280 MPa y 400 MPa, según el tipo de aleación. También exhiben buena dureza y estabilidad dimensional, lo cual es particularmente importante para mantener una integridad estructural constante bajo cargas mecánicas. Estas propiedades hacen que el zinc sea adecuado para aplicaciones estructurales de carga media, particularmente en sectores como la automoción, la electrónica y los bienes de consumo, donde se requiere precisión y estabilidad.

Comparación con materiales estructurales alternativos

Al evaluar la fundición a presión de zinc para piezas estructurales, es necesario compararla con otros metales como el aluminio, el acero o el magnesio. El acero tiene una mayor resistencia a la tracción y se utiliza a menudo para cargas estructurales pesadas, mientras que el aluminio proporciona una alternativa más ligera con una buena relación resistencia-peso. La fundición a presión de zinc ofrece un término medio, ya que proporciona una resistencia adecuada con una excelente moldeabilidad y menores costos de producción. Para aplicaciones estructurales no críticas o de carga media, las aleaciones de zinc pueden proporcionar suficiente resistencia y al mismo tiempo reducir la complejidad de fabricación.

| Material | Resistencia a la tracción (MPa) | Densidad (g/cm³) | Aplicación típica |

|---|---|---|---|

| Aleación de zinc | 280–400 | 6,6–6,8 | Piezas estructurales medianas, carcasas, soportes. |

| Aleación de aluminio | 200–500 | 2.7 | Estructuras ligeras, bastidores de automóviles. |

| Acero | 400–1000 | 7.8 | Componentes de carga de alta resistencia |

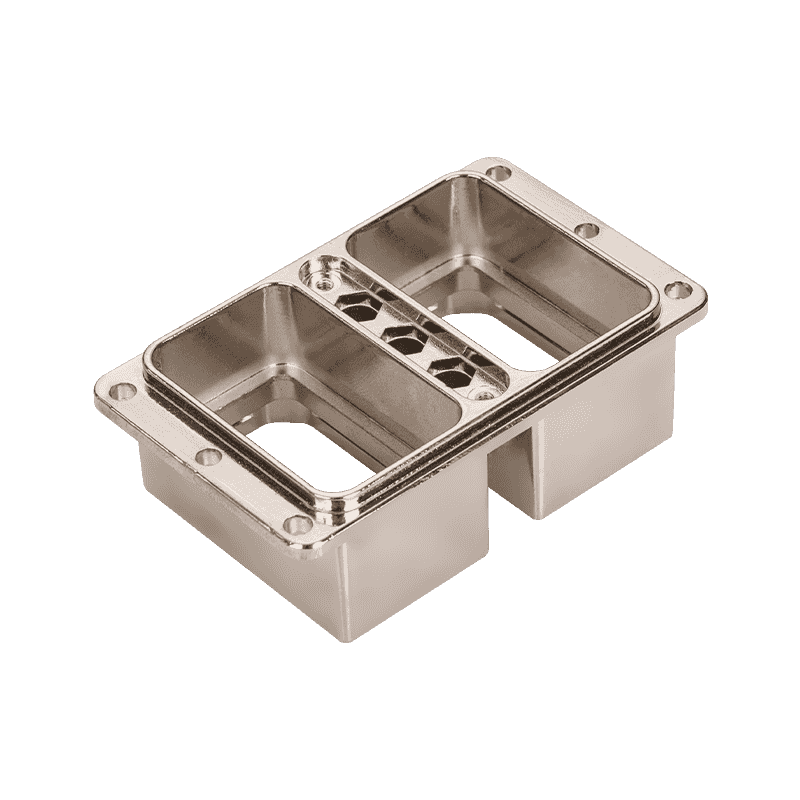

Capacidad de carga y estabilidad estructural

Uno de los requisitos principales de las piezas estructurales es la capacidad de soportar cargas mecánicas sin deformación excesiva. La fundición a presión de zinc puede soportar cargas considerables, particularmente en componentes como soportes, carcasas o recintos donde se aplican tensiones estáticas o dinámicas moderadas. Sin embargo, en aplicaciones que requieren un rendimiento de carga muy alto, el acero o el aluminio reforzado pueden ser más adecuados. La resistencia y dureza del zinc le permiten mantener la estabilidad dimensional, lo cual es fundamental para piezas que deben entrelazarse o encajar con precisión dentro de conjuntos.

Resistencia al impacto y la fatiga

Las piezas estructurales suelen estar expuestas a ciclos de tensión repetidos o impactos ocasionales, lo que hace que la resistencia a la fatiga sea una consideración importante. La fundición a presión de zinc proporciona una resistencia al impacto razonable, aunque es menor que la del acero. La resistencia a la fatiga es adecuada para aplicaciones de servicio mediano, pero puede no ser suficiente en escenarios que involucran vibraciones intensas continuas o cargas fluctuantes. Los ingenieros deben evaluar el entorno operativo esperado para determinar si el rendimiento de fatiga del zinc se alinea con los requisitos de la pieza.

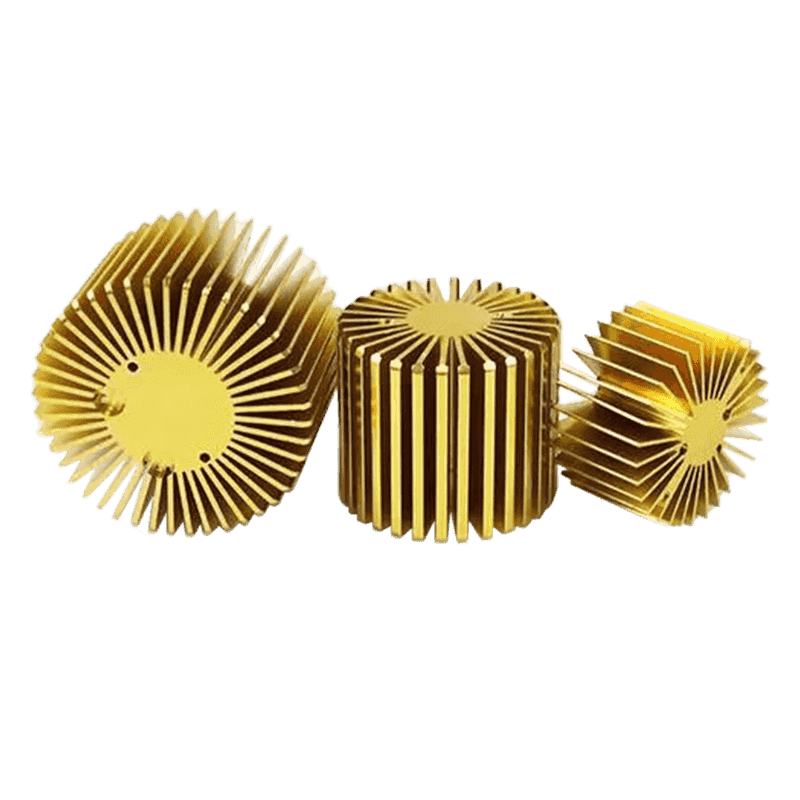

Estabilidad térmica y resistencia a la deformación.

Las piezas estructurales experimentan con frecuencia cambios de temperatura, lo que puede influir en el rendimiento mecánico. La fundición a presión de zinc mantiene la estabilidad dimensional en rangos de temperatura de funcionamiento normales, normalmente entre -40 °C y 120 °C. Más allá de este rango, las aleaciones de zinc pueden experimentar fluencia o resistencia reducida, lo que podría afectar la integridad estructural. Para entornos estructurales de alta temperatura, pueden ser necesarias aleaciones alternativas con mayor resistencia térmica. No obstante, dentro de los rangos de temperatura comunes, el zinc proporciona un rendimiento estable para las piezas estructurales.

Resistencia a la corrosión y durabilidad a largo plazo

Otro factor al evaluar la fundición a presión de zinc para piezas estructurales es la resistencia a la corrosión. Las aleaciones de zinc forman naturalmente una capa protectora de óxido que resiste la corrosión atmosférica, lo que las hace adecuadas para ambientes interiores y exteriores moderadamente corrosivos. Los tratamientos superficiales adicionales, como galvanoplastia, recubrimiento en polvo o pintura, pueden mejorar aún más la durabilidad. Para las piezas estructurales que se espera que funcionen en entornos hostiles o corrosivos, dichos recubrimientos protectores son esenciales para mantener la integridad mecánica a largo plazo.

| Factor | Rendimiento en fundición a presión de zinc | Consideración del diseño |

|---|---|---|

| Resistencia a la tracción | 280–400 MPa | Adecuado para cargas medias |

| Resistencia al impacto | Moderado | Adecuado para soportes y carcasas. |

| Estabilidad térmica | -40°C a 120°C | Estable en entornos típicos |

| Resistencia a la corrosión | Bueno con capa protectora | Mejoras requeridas al aire libre |

Optimización del diseño para aplicaciones estructurales

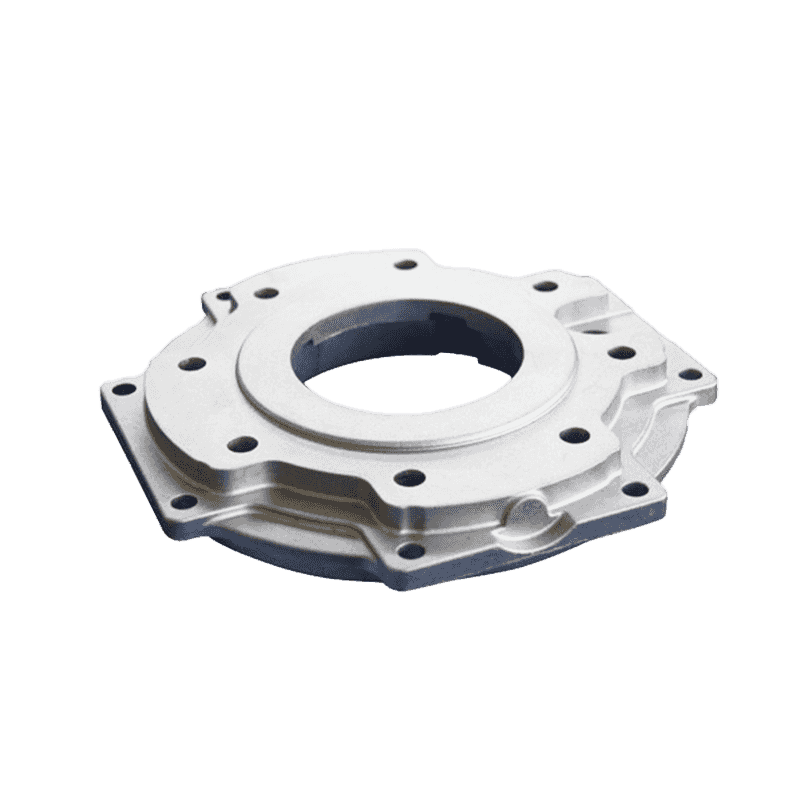

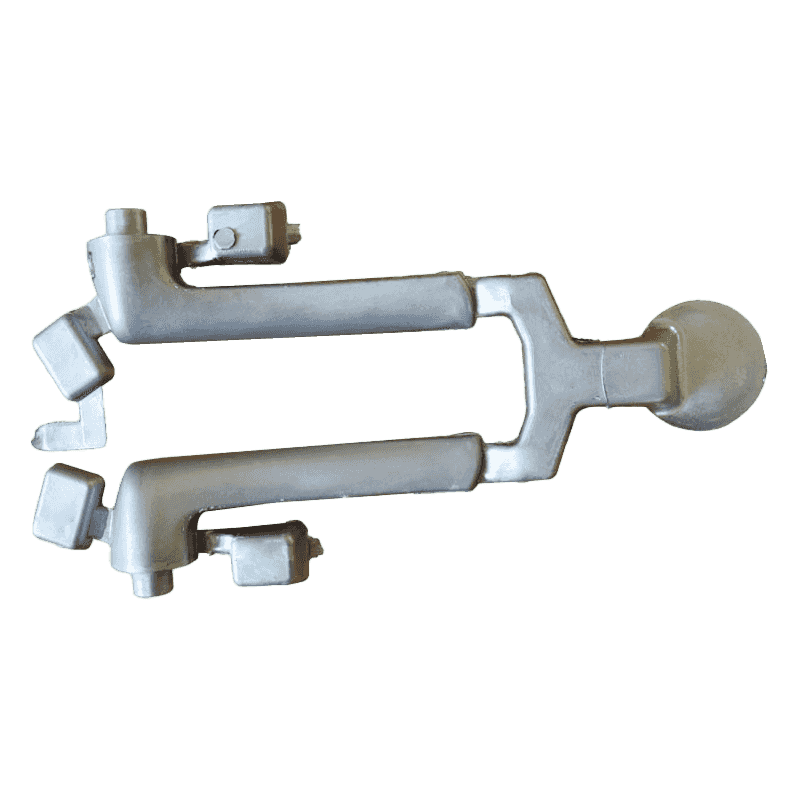

Cuando se utiliza fundición a presión de zinc para componentes estructurales, las consideraciones de diseño adecuadas ayudan a maximizar el rendimiento mecánico. Los ingenieros suelen emplear nervaduras, filetes y geometrías optimizadas para mejorar la distribución de carga y minimizar las concentraciones de tensión. Es posible que se necesiten secciones transversales más gruesas para aumentar la resistencia en determinadas aplicaciones. Mediante un diseño cuidadoso, las piezas estructurales de fundición a presión de zinc pueden lograr un rendimiento confiable, incluso cuando se someten a cargas moderadas y variaciones ambientales.

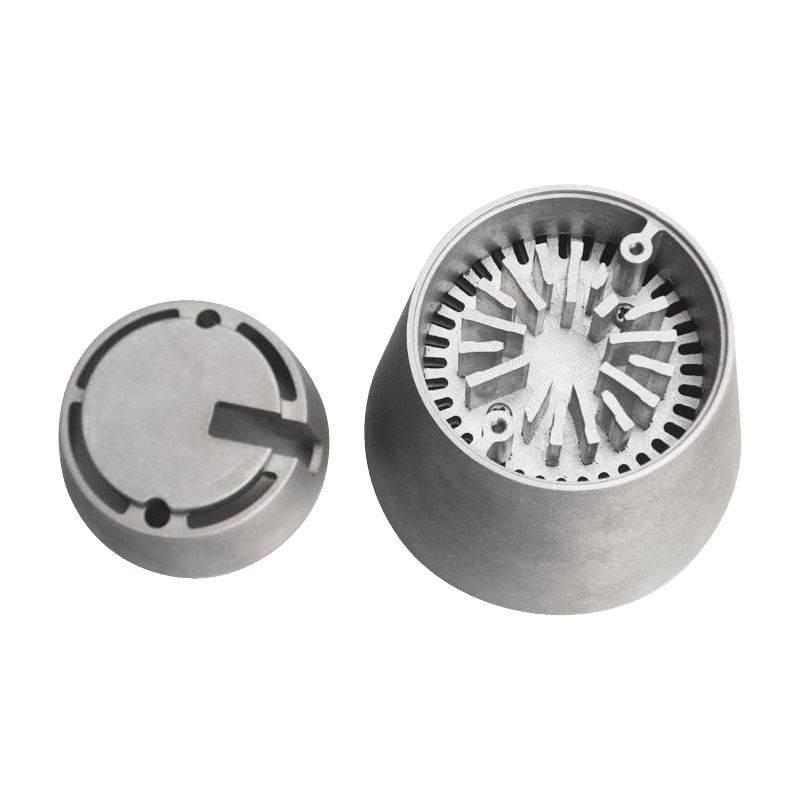

Estudios de caso de fundición a presión de zinc en funciones estructurales

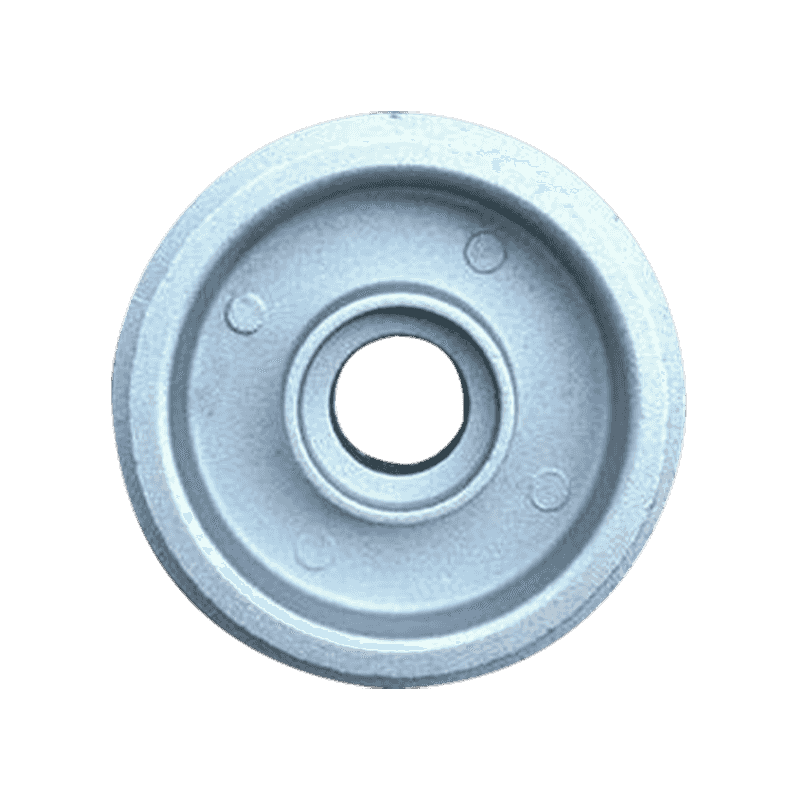

Las aplicaciones prácticas resaltan cómo la fundición a presión de zinc cumple con los requisitos estructurales. En la industria automotriz, el zinc se utiliza en carcasas de cerraduras de puertas, soportes y pequeños componentes de chasis, donde se requiere una carga moderada. En productos de consumo, las carcasas estructurales para dispositivos electrónicos y domésticos dependen de aleaciones de zinc por su combinación de resistencia y precisión. Estos estudios de caso ilustran que, si bien es posible que el zinc no reemplace al acero en funciones de soporte de carga de alta resistencia, funciona eficazmente en aplicaciones estructurales de carga media.

Consideraciones económicas y de producción

Más allá de la resistencia mecánica, la fundición a presión de zinc ofrece importantes beneficios de fabricación que mejoran su idoneidad para aplicaciones estructurales. Su bajo punto de fusión permite una mayor vida útil del troquel, un menor consumo de energía y una mayor precisión de fundición. Esto significa que se pueden producir piezas estructurales complejas con tolerancias estrictas y un mecanizado mínimo. La ventaja de costos combinada con una resistencia suficiente hace que el zinc sea una opción atractiva para muchas aplicaciones estructurales de servicio mediano donde la eficiencia de la producción en masa es esencial.

Desarrollos futuros en aleaciones de fundición a presión de zinc

La investigación en curso sobre formulaciones de aleaciones de zinc tiene como objetivo mejorar el rendimiento mecánico, particularmente en términos de resistencia a la tracción y resistencia térmica. Nuevas técnicas de aleación y tecnologías de fundición están ampliando el potencial de la fundición a presión de zinc en aplicaciones estructurales. Se está explorando un mejor control microestructural y la adición de elementos como aluminio o magnesio para aumentar la resistencia y al mismo tiempo mantener la moldeabilidad. Estos avances pueden ampliar aún más el papel del zinc en aplicaciones estructurales en industrias como la automotriz, aeroespacial y de maquinaria industrial.

Consideraciones de mantenimiento y ciclo de vida

El rendimiento de las piezas estructurales también depende de su comportamiento durante su ciclo de vida. Las piezas de fundición a presión de zinc generalmente requieren poco mantenimiento cuando se diseñan y recubren adecuadamente para protegerlas contra la corrosión. Su estabilidad dimensional y resistencia al desgaste extienden su vida útil, reduciendo la necesidad de reemplazos frecuentes. El análisis de costos del ciclo de vida a menudo muestra que la fundición a presión de zinc proporciona un equilibrio entre rendimiento, durabilidad y viabilidad económica para los componentes estructurales.

Conclusión de idoneidad estructural

La fundición a presión de zinc posee propiedades mecánicas que la hacen capaz de cumplir con los requisitos de piezas estructurales en muchas aplicaciones, particularmente aquellas que involucran cargas moderadas y ambientes con temperaturas controladas. Si bien no puede reemplazar completamente al acero de alta resistencia en funciones de servicio pesado, su equilibrio entre resistencia, moldeabilidad, resistencia a la corrosión y rentabilidad lo convierten en una opción valiosa para diseños estructurales. Con consideraciones de ingeniería adecuadas, tratamientos de superficie y geometrías optimizadas, las piezas de fundición a presión de zinc pueden mantener la resistencia mecánica y proporcionar un rendimiento confiable como componentes estructurales.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.