¿Cómo comprobar la calidad de la fundición a presión de aluminio?

01-10-2025Métodos de inspección visual

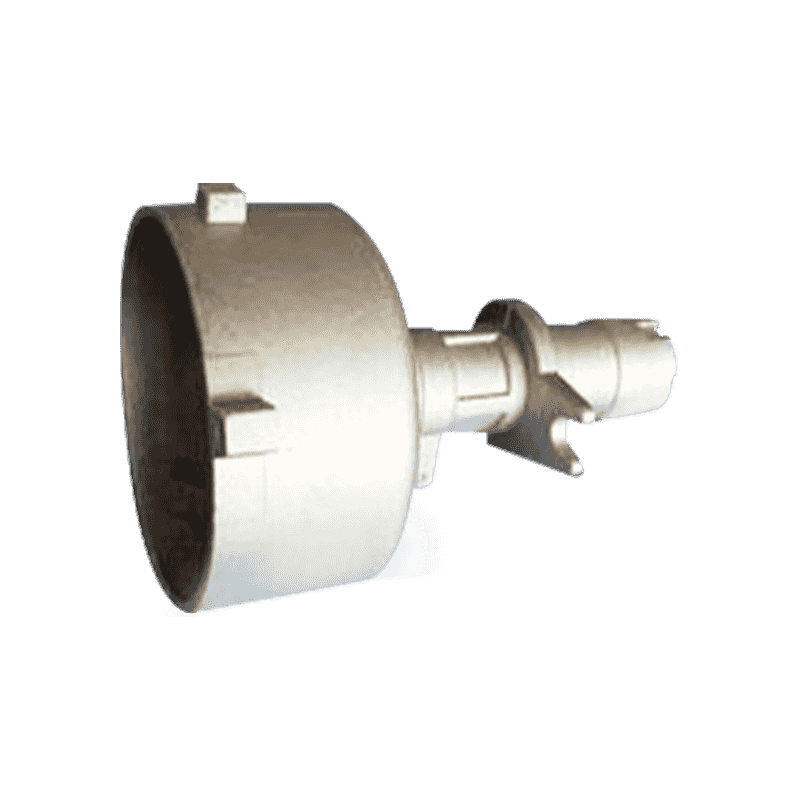

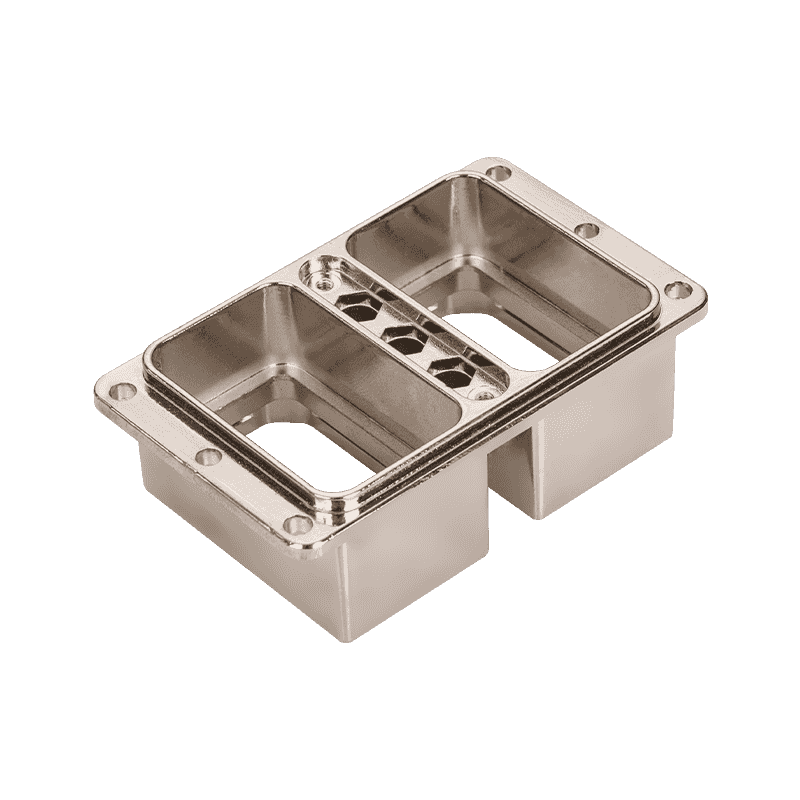

El examen visual sirve como primera línea de evaluación de la calidad para fundiciones a presión de aluminio . Los inspectores buscan defectos en la superficie, como grietas, porosidad, cierres en frío o marcas de flujo que puedan indicar problemas de producción. Las condiciones de iluminación adecuadas y las herramientas de aumento ayudan a identificar imperfecciones sutiles que podrían afectar el rendimiento. La apariencia blanca plateada del aluminio debe ser uniforme sin decoloración ni variaciones inusuales de textura que puedan sugerir contaminación o enfriamiento inadecuado.

Verificación de la precisión dimensional

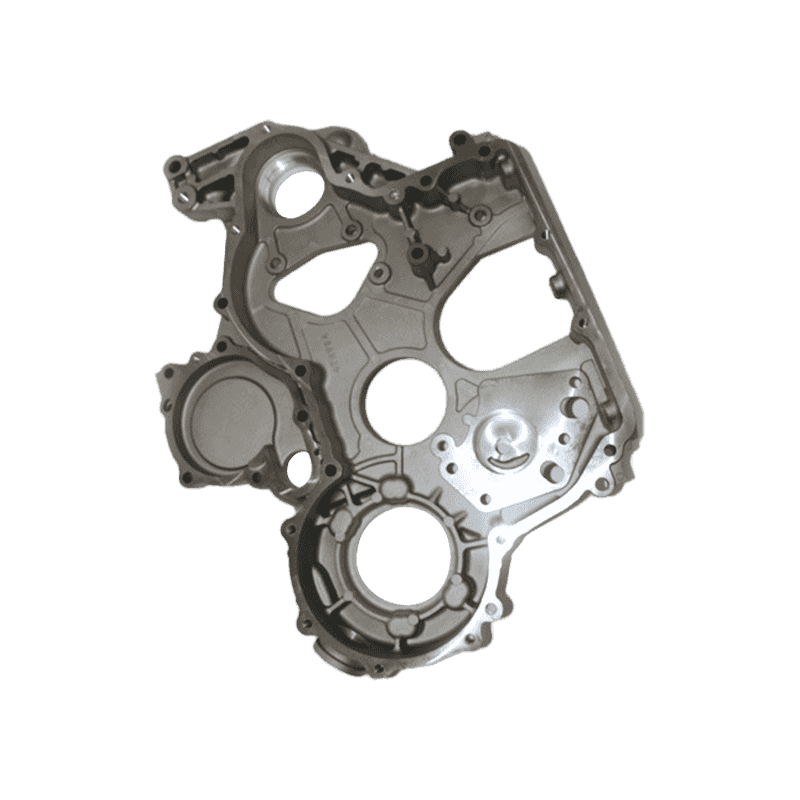

Las herramientas de medición de precisión, incluidos calibradores, micrómetros y máquinas de medición de coordenadas (CMM), verifican que las piezas fundidas cumplan con las tolerancias dimensionales especificadas. Las características críticas como las superficies de contacto, los diámetros de los orificios y los espesores de las paredes requieren especial atención. Los sistemas de medición digital pueden comparar piezas con modelos CAD para detectar incluso desviaciones menores que podrían afectar el ensamblaje o la función.

Exploración por tomografía computarizada con rayos X

Los métodos de prueba avanzados no destructivos, como la tomografía computarizada con rayos X, revelan defectos internos invisibles a la inspección de la superficie. Esta tecnología distingue claramente entre material de aluminio y huecos o inclusiones, midiendo con precisión los tamaños y distribuciones de los poros. La técnica reduce el deterioro de la imagen debido a la dispersión Compton y los efectos de endurecimiento del haz, proporcionando una visualización clara de las estructuras internas sin dañar la pieza fundida.

Pruebas de presión para detectar porosidad

Las pruebas de presión de aire evalúan la integridad de la fundición midiendo el flujo de gas a través de la microporosidad potencial. La diferencia de presión a través de la pieza fundida y los cálculos de caudal resultantes pueden estimar los diámetros promedio de los poros. Este método ayuda a identificar rutas de fuga que podrían comprometer las aplicaciones estancas a la presión, y los resultados se correlacionan bien con las dimensiones reales de los huecos medidas mediante otras técnicas.

Examen metalográfico

El análisis microestructural mediante preparación de muestras y microscopía revela la estructura del grano, la distribución de fases y posibles defectos. El corte, montaje, esmerilado y pulido adecuados crean superficies listas para el examen. El grabado resalta las características microestructurales que indican la calidad de la fundición, incluido el espaciado de los brazos de las dendritas, la distribución de la porosidad y la presencia de compuestos intermetálicos que podrían afectar las propiedades mecánicas.

Pruebas de propiedades mecánicas

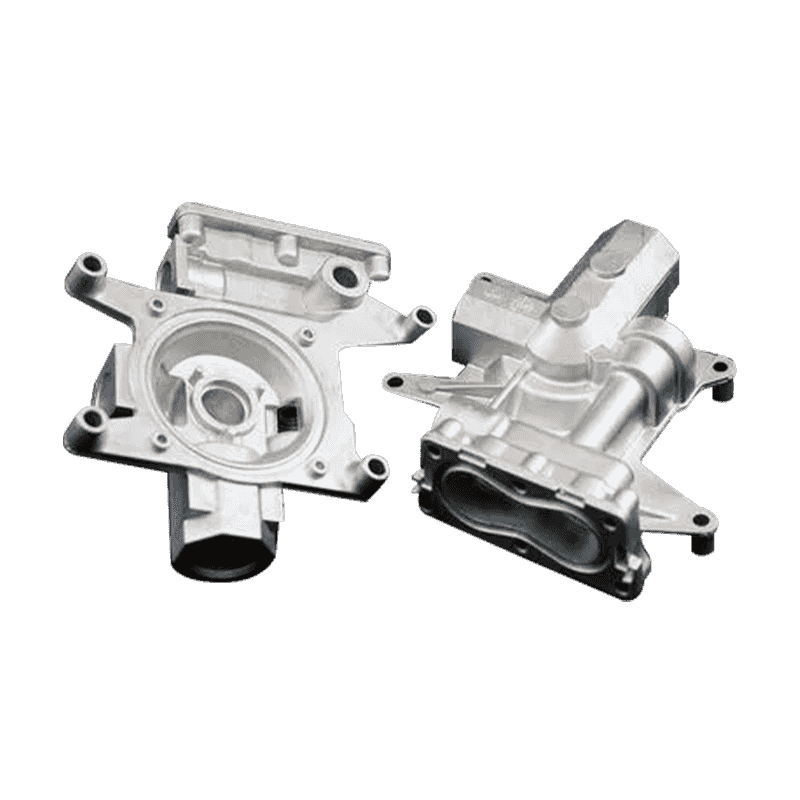

Las pruebas de tracción, dureza e impacto verifican que las piezas fundidas alcancen las características de resistencia requeridas. Las muestras de prueba, ya sea mecanizadas a partir de piezas fundidas o fundidas por separado, se someten a cargas controladas para medir el límite elástico, la resistencia máxima a la tracción, el alargamiento y la dureza. Los resultados deben cumplir con las especificaciones para la aleación de aluminio particular y la aplicación prevista, ya sea para usos de alta resistencia/bajo peso u otros requisitos de rendimiento.

Análisis de composición química

Los métodos espectroscópicos confirman que la composición de la aleación coincide con las especificaciones, ya que pequeñas cantidades de elementos de aleación influyen significativamente en las propiedades del aluminio. Proporciones inadecuadas de silicio, cobre, magnesio u otros aditivos pueden provocar una resistencia inadecuada, una mala resistencia a la corrosión o dificultades de fundición. El análisis químico también detecta impurezas no deseadas que podrían degradar el rendimiento.

Evaluación de resistencia a la corrosión

Las pruebas evalúan la eficacia de la capa protectora de óxido de aluminio mediante exposición a niebla salina u otros métodos de corrosión acelerada. La película pasiva debe renovarse espontáneamente cuando se daña para mantener la protección. Las piezas fundidas destinadas a entornos hostiles requieren pruebas de corrosión exhaustivas para garantizar una durabilidad a largo plazo a pesar de las imperfecciones de la superficie o las variaciones microestructurales.

Inspección de tintes penetrantes

Este método de detección de grietas superficiales utiliza tintes coloreados o fluorescentes que se filtran en las discontinuidades. Después de limpiar y aplicar el penetrante, los inspectores eliminan el exceso de tinte y aplican revelador para extraer el penetrante atrapado, resaltando los defectos de rotura de la superficie. La técnica encuentra eficazmente grietas finas, porosidad u otros defectos superficiales que podrían escapar a la inspección visual por sí sola.

Pruebas ultrasónicas

Las ondas sonoras de alta frecuencia detectan defectos internos analizando las señales reflejadas. Los cambios en la densidad del material o la presencia de vacíos alteran la propagación de las ondas, creando patrones identificables. Los métodos ultrasónicos pueden medir el espesor de la pared e identificar defectos del subsuelo sin dañar las piezas fundidas, aunque la preparación de la superficie y el uso de acopladores afectan la precisión.

Procedimientos de prueba de fugas

Para aplicaciones sensibles a la presión, varios métodos de prueba de fugas verifican la integridad de la fundición. Las técnicas van desde simples pruebas de burbujas de aire bajo el agua hasta sofisticadas detección de fugas de helio con espectrómetro de masas. El método apropiado depende de la sensibilidad requerida, siendo posibles mediciones cuantitativas para componentes críticos donde incluso fugas menores podrían causar fallas.

Evaluación de prueba de mecanizado

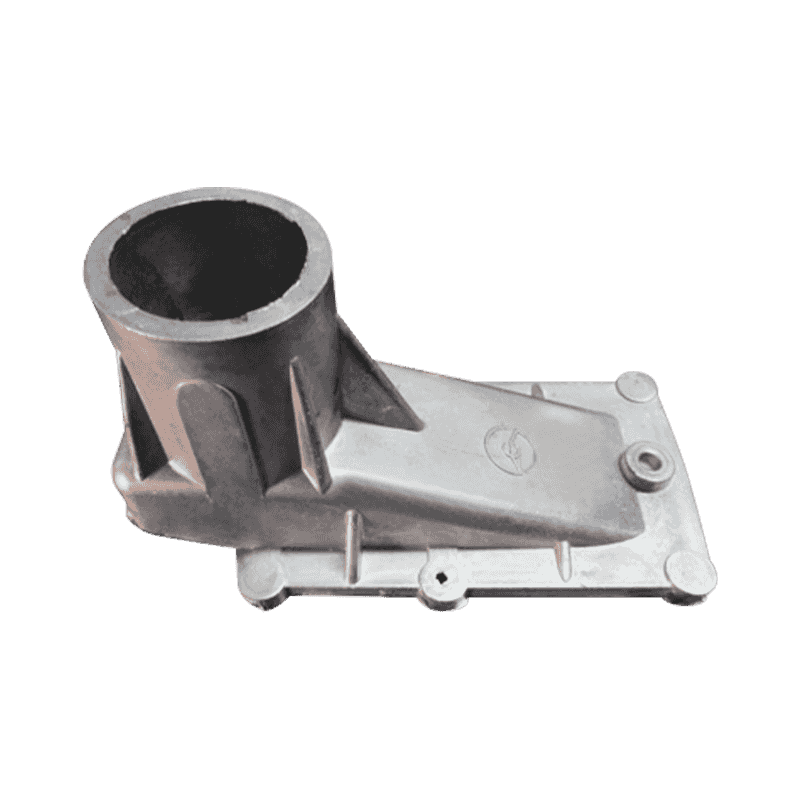

Las operaciones de mecanizado de muestra prueban la trabajabilidad de las piezas fundidas y revelan problemas potenciales antes de la producción completa. Problemas como el desgaste excesivo de la herramienta, un acabado superficial deficiente o la formación inesperada de virutas pueden indicar anomalías microestructurales. Un mecanizado exitoso confirma la formabilidad del material y ayuda a establecer parámetros de corte óptimos para el procesamiento de producción.

Monitoreo del Control Estadístico de Procesos

El seguimiento continuo de la calidad mediante métodos SPC identifica tendencias en las características de la fundición. Los gráficos de control de dimensiones críticas, niveles de porosidad o propiedades mecánicas ayudan a detectar la desviación del proceso antes de que produzca piezas rechazables. La recopilación consistente de datos permite acciones correctivas tempranas y demuestra la capacidad del proceso a largo plazo.

Pruebas de validación específicas del cliente

La confirmación final de la calidad a menudo implica pruebas específicas de la aplicación que simulan las condiciones de servicio reales. Estos podrían incluir ciclos de presión, choque térmico, resistencia a la vibración u otras validaciones de rendimiento adaptadas al uso final de la pieza fundida. Estas pruebas proporcionan la evaluación más directa de si las piezas fundidas funcionarán según lo requerido en el entorno previsto.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.