¿Cómo detectar defectos internos en la fundición de muertes de auto -aleación de aleación de aluminio?

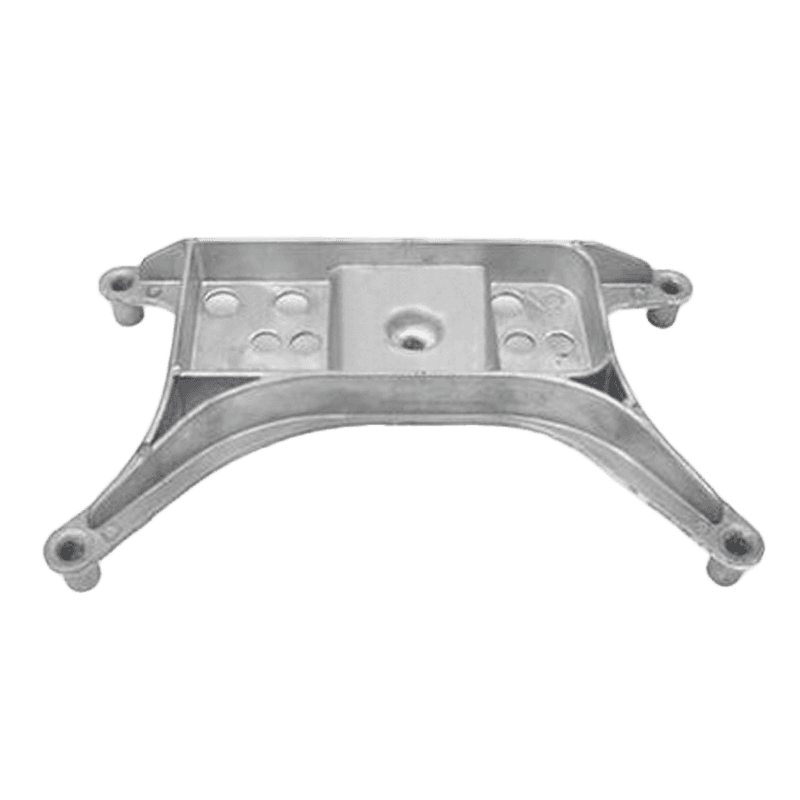

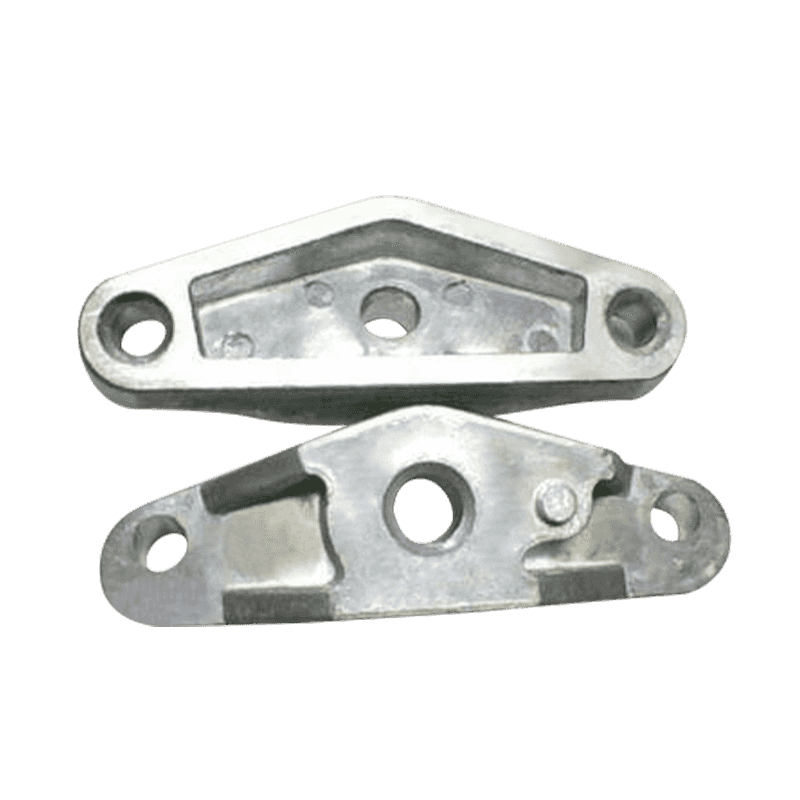

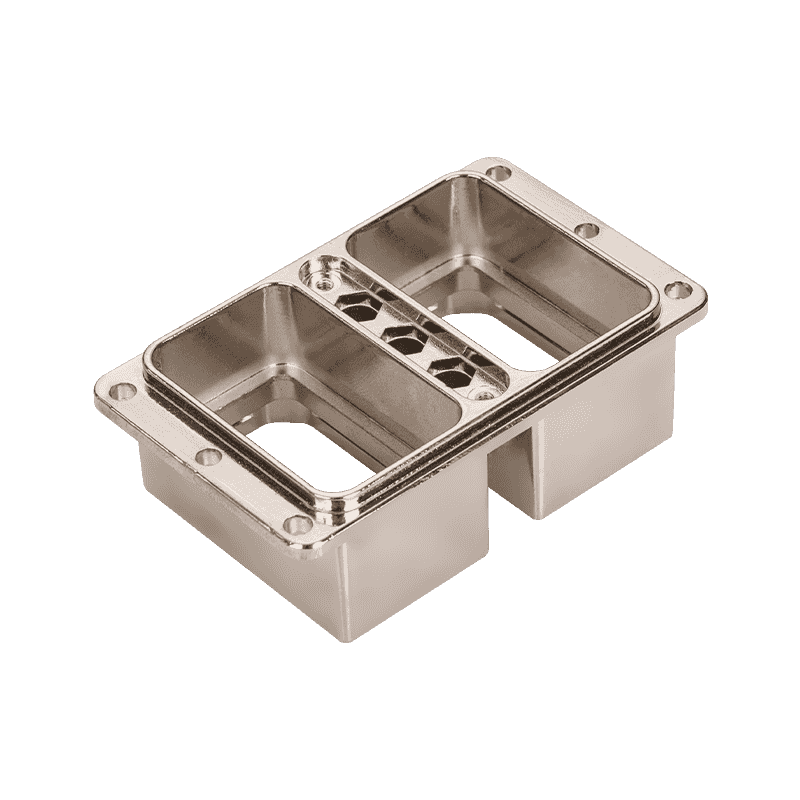

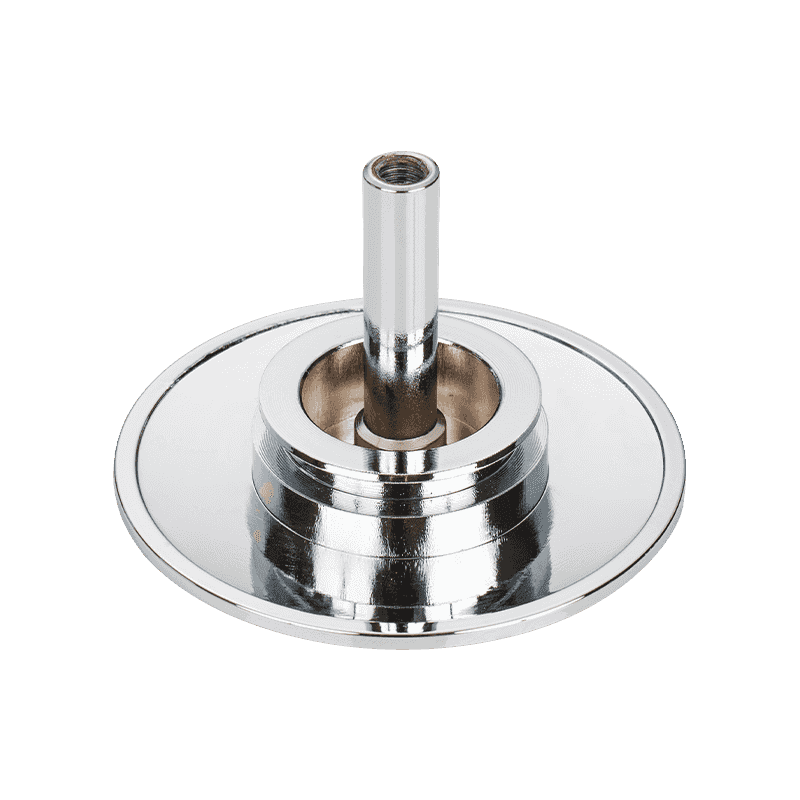

13-05-2025 En el proceso de producción de Piezas automotrices de aleación de aluminio Castings Die , la detección de defectos internos es un enlace de control de calidad crucial. Estos defectos a menudo afectan directamente las propiedades mecánicas, el rendimiento del sellado y la confiabilidad a largo plazo de las piezas, por lo que deben identificarse y controlarse mediante métodos científicos.

Las piezas fundidas de aleación de aluminio son propensas a defectos internos como poros, contracción, inclusiones, grietas, etc. Durante el proceso de fabricación. Estos problemas son causados principalmente por factores como la fundición de aleación, el diseño de moho y el control inadecuado de los parámetros de fundición de troqueles. No se pueden identificar directamente a simple vista, por lo que se requieren métodos de detección especiales.

Uno de los métodos comúnmente utilizados en la detección real es la detección de defectos radiográficos. Este método utiliza rayos de alta energía para penetrar la fundición y la imagen de su estructura interna. Debido a la diferente capacidad de absorción de diferentes densidades de material para los rayos, se pueden mostrar defectos internos como agujeros y grietas en las imágenes. Este método es adecuado para piezas clave con formas complejas y estructuras internas completas, como carcasas de motor, carcasas de la caja de cambios, etc. A través de la detección radiográfica, no solo se puede observar claramente el tipo, el tamaño y la distribución de defectos, sino que también se pueden analizar sus causas para proporcionar una base para los ajustes de procesos posteriores.

Otro método de detección común son las pruebas ultrasónicas. Este método detecta anomalías internas basadas en las características de propagación de las ondas de sonido en los materiales. Cuando las ondas de sonido encuentran agujeros o inclusiones, se producirá reflexión o dispersión. Al detectar el cambio en la señal de retorno, se puede determinar si hay defectos dentro de la pieza. Las pruebas ultrasónicas son particularmente adecuadas para las bases de aleación de aluminio con altos requisitos de densidad y resistencia, y tiene las ventajas de no destructivos, seguros y eficientes. Sin embargo, para piezas con formas complejas o superficies irregulares, la interferencia de la señal es grande y se requiere operadores experimentados para determinar el verdadero significado del cambio de señal.

Para algunas castas de muerte con requisitos especiales para el sellado, también se pueden usar pruebas de ajuste del aire. Este método determina indirectamente si hay poros o grietas conectados internamente al pasar una cierta presión de gas a la pieza y detectar si se filtra. Este método a menudo se usa para detectar componentes del circuito de petróleo, gas o agua en automóviles para garantizar que no funcionen mal debido a la fuga durante el trabajo.

La tecnología de tomografía informática industrial también se aplica gradualmente a la detección de castas de alta gama. Este método puede reconstruir la fundición de matriz en tres dimensiones y mostrar intuitivamente su estructura interna. Es adecuado para la etapa de I + D o la evaluación de la muestra con requisitos de alta calidad. Aunque el costo es alto, su claridad de imagen y profundidad de análisis proporcionan un espacio más amplio para la identificación de defectos.

Además de los métodos de detección convencionales anteriores, el análisis metalográfico y la observación de corte a veces se combinan para una verificación adicional. Al analizar la microestructura de aleaciones de aluminio, podemos tener una comprensión más profunda del mecanismo de formación de defectos y los cambios en la estructura del metal, para optimizar las condiciones del proceso en la fuente.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.