¿Cómo garantizar la precisión dimensional y la calidad de la superficie de las piezas de fundición a la muerte?

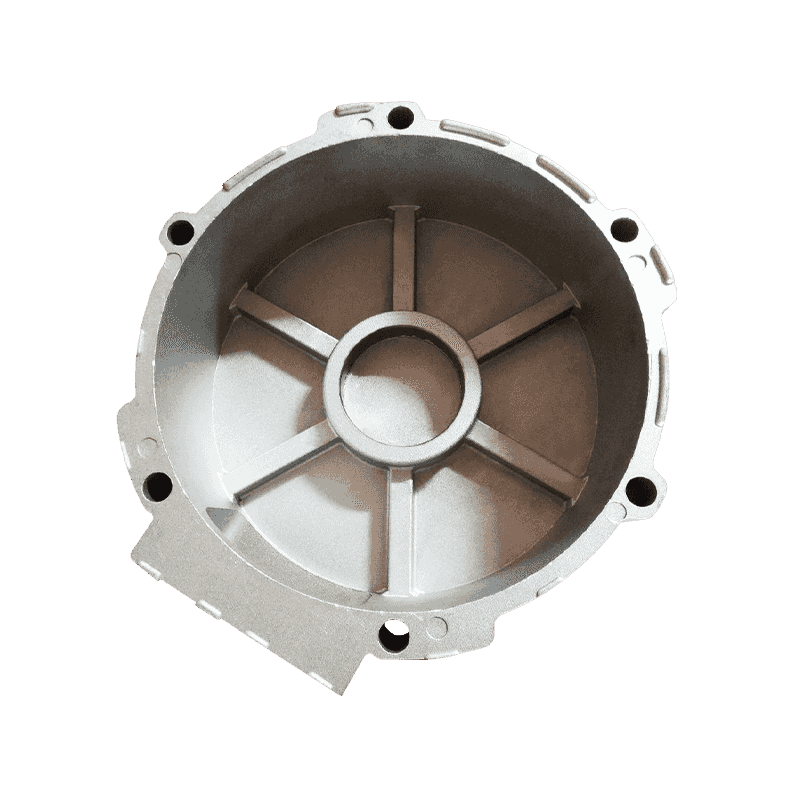

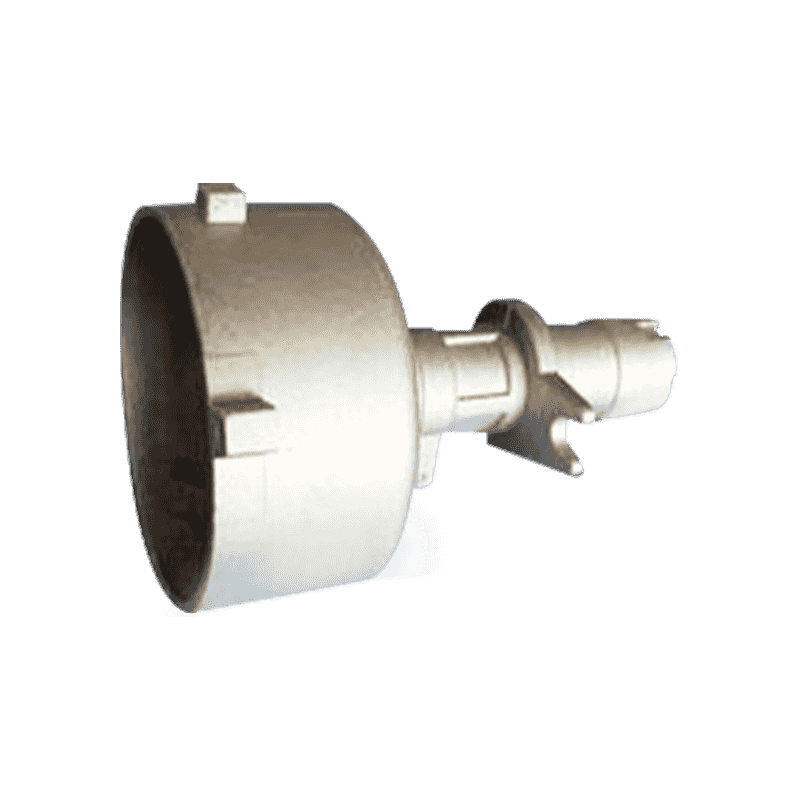

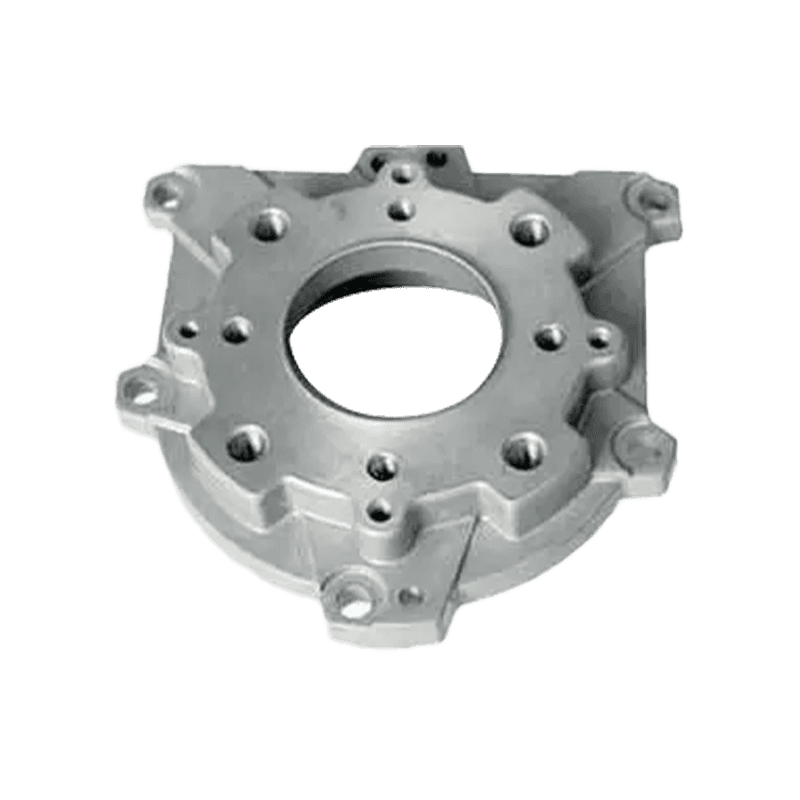

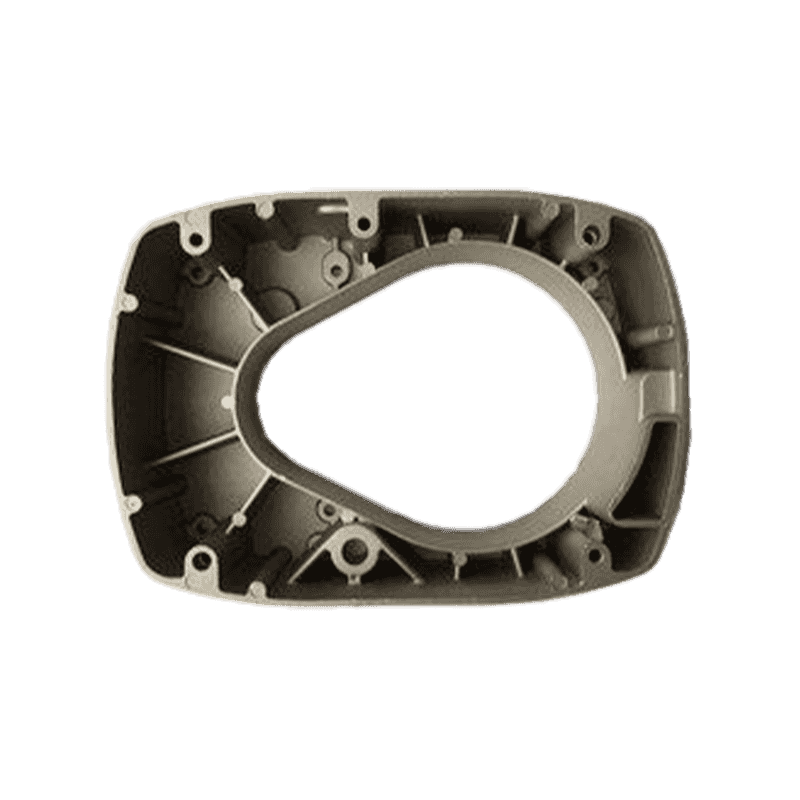

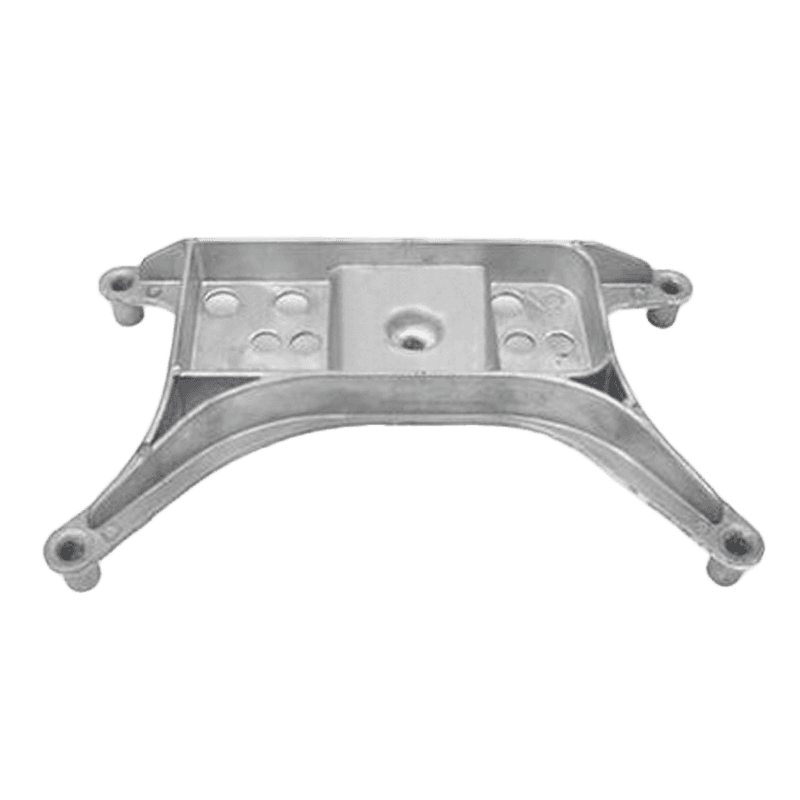

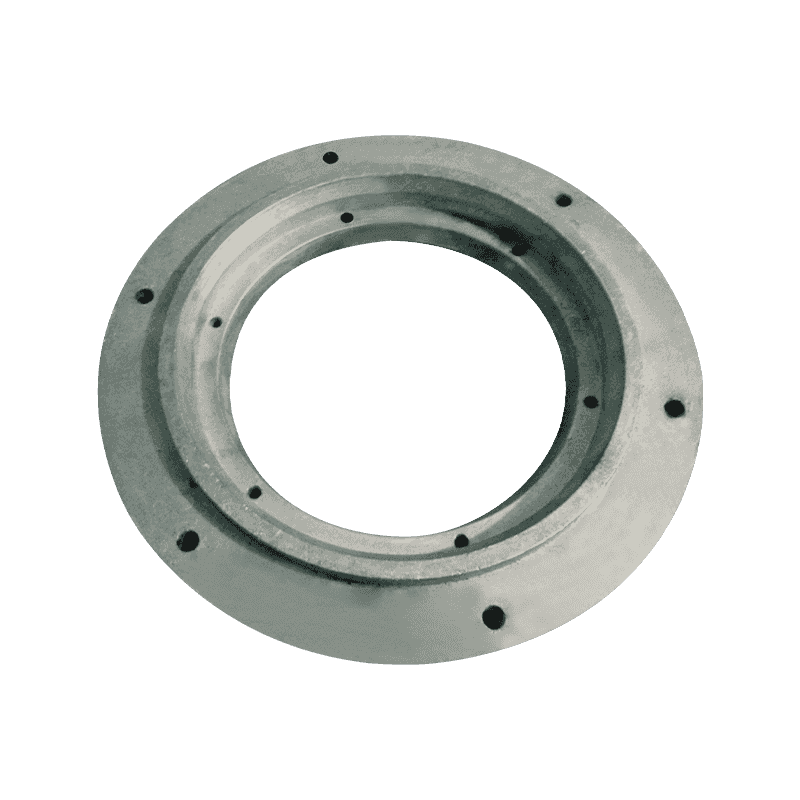

04-03-2025 Casting de dado es un proceso de fabricación de precisión que tiene como objetivo producir fundiciones con forma estable y superficie lisa. En el proceso de producción, para garantizar la precisión dimensional y la calidad de la superficie de la fundición, se requiere optimización a partir de muchos aspectos, incluida la selección de materiales, el diseño del molde, el control de procesos y el procesamiento posterior.

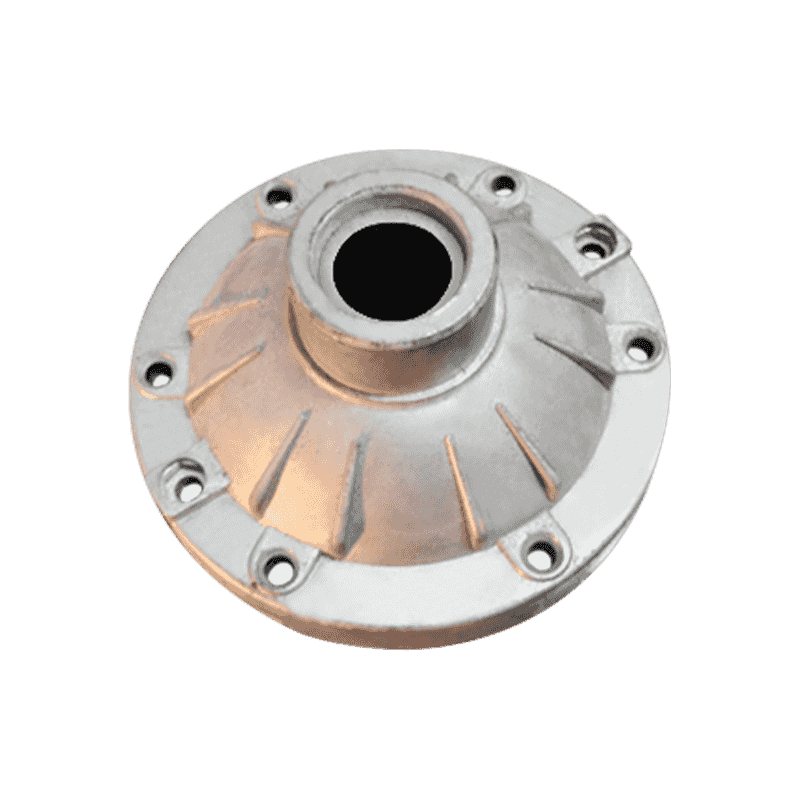

La selección de materiales es crucial para la calidad del producto terminado de la fundición a died de plomo. Las aleaciones de plomo de alta calidad deben tener buena fluidez y baja contracción para garantizar que se pueda lograr el efecto ideal al llenar el molde. Además, no se puede ignorar el control de la pureza del material. El contenido excesivo de impurezas puede afectar la fuerza y la calidad de la superficie de la fundición, e incluso causar defectos internos. Por lo tanto, durante el proceso de fundición, se deben tomar medidas apropiadas de refinación y eliminación de impurezas para mejorar la calidad general de la fundición.

El diseño del moho afecta directamente la precisión dimensional y la calidad de la superficie de la fundición. La precisión del molde determina la forma y el tamaño del producto final, por lo que la compensación de contracción, el diseño del sistema de enfriamiento y la optimización de la estructura de escape deben considerarse completamente durante el diseño. Un sistema de enfriamiento razonable ayuda a controlar la tasa de solidificación, hacer que la estructura interna del uniforme de fundición y reducir la deformación y las grietas. El buen diseño de escape puede agotar efectivamente el aire y los gases volátiles, evitar defectos de porosidad y, por lo tanto, mejorar el acabado superficial de las fundiciones.

El control de procesos se extiende a través de todo el proceso de producción de la fundición a died de plomo, incluido el control de la temperatura, la velocidad de inyección, el ajuste de presión y otros enlaces. La temperatura de la aleación de plomo en el estado fundido debe mantenerse estable para garantizar la fluidez adecuada y reducir los defectos de cierre en frío. La coincidencia de la velocidad y la presión de la inyección es crucial. Demasiado alta velocidad puede causar daños en el flash y el moho, mientras que la velocidad demasiado baja puede causar suficientes defectos de relleno y cierre en frío. El ajuste razonable de los parámetros del proceso puede reducir efectivamente los errores dimensionales y mejorar la calidad general de las fundiciones.

Después de que se forma el casting, el proceso de postprocesamiento también juega un papel importante. Durante el proceso de limpieza, se debe evitar la molienda excesivamente rugosa para evitar dañar la calidad de la superficie. Para las fundiciones con requisitos de alta precisión, el procesamiento mecánico se puede utilizar para recortar para garantizar que el tamaño cumpla con los requisitos esperados. Además, los procesos de tratamiento de superficie, como el pulido y el recubrimiento, también pueden mejorar la resistencia a la corrosión y la calidad de la apariencia de las piezas de fundición, lo que los hace más en línea con los requisitos de uso.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.