¿Cómo mejorar la eficiencia y reducir los costos de la producción de fundición a presión de aluminio?

11-08-2025 La optimización de procesos mejora la eficiencia de la producción

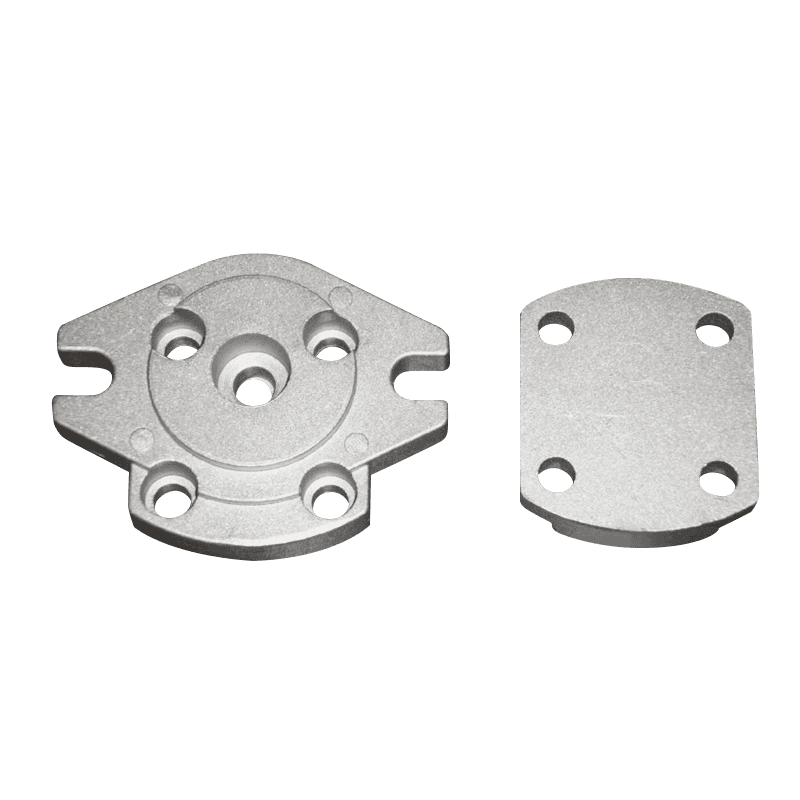

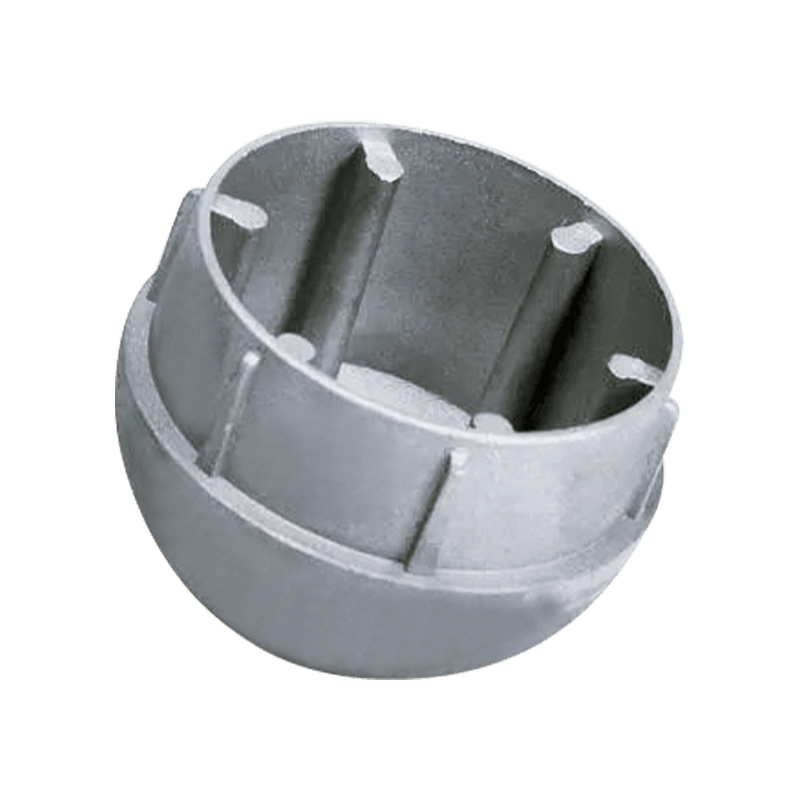

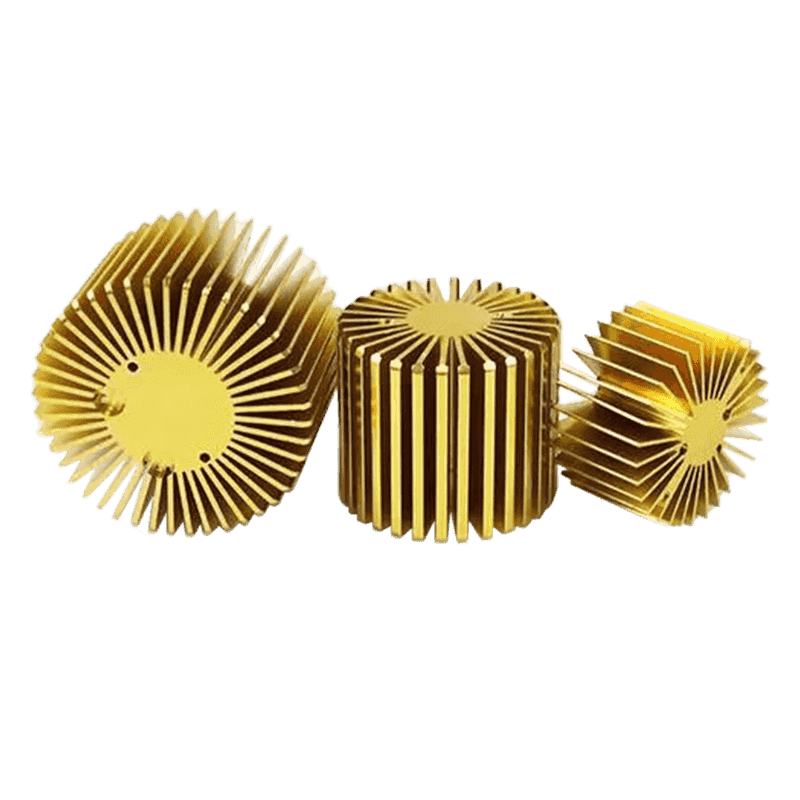

La eficiencia de la producción de fundición a presión de aluminio está estrechamente relacionada con el flujo del proceso. Un diseño de proceso razonable puede acortar el tiempo del ciclo de producción, reducir el consumo de energía y aumentar la velocidad de producción de una sola pieza. En primer lugar, una estructura de molde y un sistema de canales bien diseñados pueden ayudar a acortar los tiempos de inyección y enfriamiento, aumentando así la velocidad de producción de la unidad. La optimización de los sistemas de ventilación y enfriamiento del molde puede reducir los defectos y los costos de retrabajo. En segundo lugar, ajustar los parámetros del proceso, como la velocidad de inyección, el tiempo de retención y la temperatura de vertido, garantiza un flujo de metal uniforme, reduce defectos como la porosidad y la contracción, mejora el rendimiento en la primera pasada y reduce la pérdida de material. La tecnología de simulación por computadora puede ayudar en el diseño de procesos al identificar de manera proactiva problemas potenciales y ahorrar tiempo en las pruebas de moldes y la puesta en servicio.

La gestión y el mantenimiento de equipos garantizan una producción estable

El rendimiento y la estabilidad del equipo impactan significativamente la eficiencia de la producción. Mediante una gestión y un mantenimiento eficaces de los equipos, se puede reducir el tiempo de inactividad de los mismos, garantizando una producción continua. Inspeccione y mantenga periódicamente los sistemas hidráulicos, de calefacción y de control de la máquina de fundición a presión para garantizar un funcionamiento óptimo. La introducción de equipos automatizados e inteligentes, que utilizan sensores y sistemas de control para monitorear el estado de producción en tiempo real, permite advertencias de fallas y diagnóstico remoto, reduce la intervención manual y mejora la utilización del equipo. Organizar racionalmente planes de producción para evitar el uso excesivo o el equipo inactivo, aumentando así la capacidad de producción general.

Utilización de materiales y control de costos

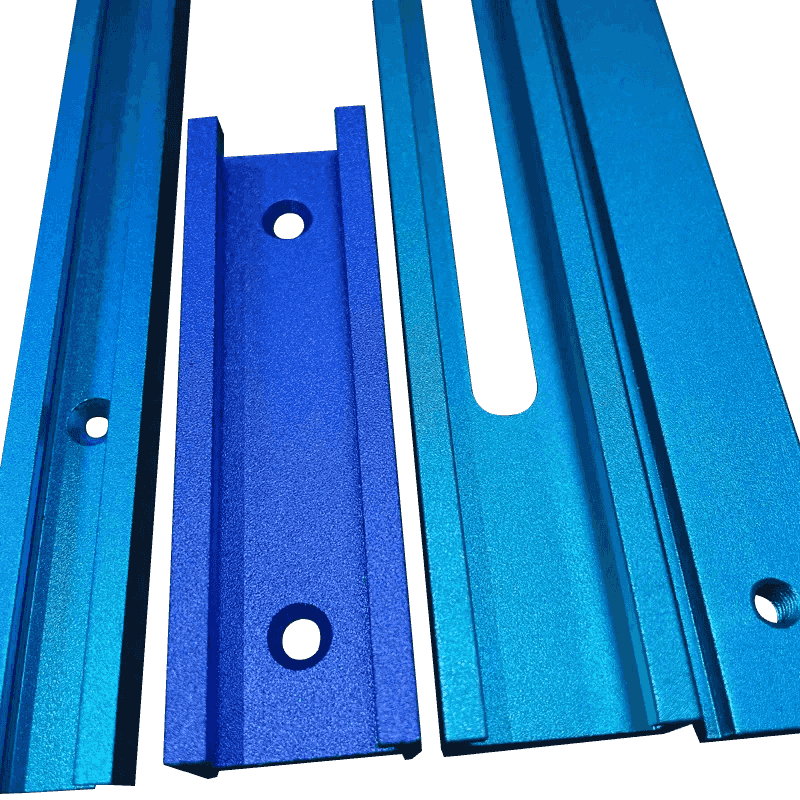

Fundición a presión de aluminio Los costos de materiales representan una proporción significativa de los costos totales, lo que hace que la utilización racional de materiales sea un enfoque clave para reducir costos. En primer lugar, seleccione la aleación de aluminio adecuada, equilibrando los requisitos de costo y rendimiento, para evitar un diseño excesivo que genere desperdicio de material. En segundo lugar, optimizar los procesos de calentamiento y retención del aluminio fundido para minimizar las pérdidas por oxidación y las inclusiones durante el proceso de fundición, reduciendo así las tasas de chatarra. El diseño de piezas de fundición a presión de aluminio también debe considerar la reducción del uso de materiales, como la adopción de espesores de pared apropiados y estructuras livianas para reducir el uso de aluminio fundido. Establecer un sistema de reciclaje y reutilización de chatarra puede reducir efectivamente los costos de adquisición de materiales y al mismo tiempo minimizar el impacto ambiental.

| Medidas de utilización de materiales | Acciones específicas |

|---|---|

| Selección de aleación razonable | Elija los tipos de aleación apropiados según el rendimiento y el costo |

| Proceso de fusión optimizado | Controle la temperatura y el tiempo de calentamiento para reducir la oxidación y las impurezas. |

| Optimización del diseño estructural | Utilice un espesor de pared adecuado y un diseño liviano para reducir el uso de material. |

| Reciclaje y Reutilización de Residuos | Establecer sistemas de reciclaje de residuos para mejorar la recuperación y utilización del aluminio. |

El control de calidad reduce las tasas de retrabajo y desperdicio

Los problemas de calidad impactan directamente en los costos y la eficiencia de producción. Fortalecer el control de calidad del proceso puede reducir efectivamente las tasas de retrabajo y desperdicio. Primero, hacer cumplir estrictamente los estándares de inspección de materiales entrantes para garantizar una calidad constante de la materia prima. En segundo lugar, garantizar que los parámetros del proceso permanezcan estables dentro de los rangos de control. Utilice equipos de prueba en línea para monitorear los parámetros clave y la calidad del producto en tiempo real, lo que permitirá realizar ajustes oportunos en el proceso. Lleve a cabo análisis de causa raíz de defectos comunes, como porosidad y grietas, e implemente medidas específicas para reducir su aparición. Mejorar la capacitación de los empleados para mejorar las habilidades operativas y la conciencia de calidad. A través de actividades continuas de mejora de la calidad, reduzca las tasas de productos defectuosos y ahorre tiempo de retrabajo y costos de materiales.

Las estrategias de gestión y la formación del personal promueven la mejora continua

La calidad de la gestión de la producción está directamente relacionada con la eficiencia y el control de costes. Establecer un sistema de gestión de producción científica que abarque la planificación de la producción, la gestión de materiales, el mantenimiento de equipos y la gestión de calidad para garantizar la operación coordinada de todos los aspectos. Implementar un sistema de gestión de información para permitir la recopilación y el análisis en tiempo real de datos de producción, ayudar en la toma de decisiones y mejorar la capacidad de respuesta. Priorizar la capacitación de los empleados para mejorar su comprensión e implementación de procesos, equipos y requisitos de calidad, mejorando así la eficiencia de la producción. Fomente la comunicación y la colaboración en equipo para resolver rápidamente los problemas de producción e impulsar la mejora continua. Mejorar los mecanismos de evaluación del desempeño para motivar a los empleados a participar activamente en actividades de mejora de eficiencia y costos.

| Estrategia de gestión | Medidas de implementación |

|---|---|

| Planificación de la producción | Desarrollar planes de producción razonables y coordinar equipos y recursos de personal. |

| Gestión de la información | Introducir MES y otros sistemas para la recopilación y análisis de datos. |

| Capacitación de empleados | Realizar capacitación periódica sobre procesos, operación de equipos y estándares de calidad. |

| Comunicación en equipo | Establecer plataformas de comunicación para abordar rápidamente los problemas de producción. |

| Evaluación de desempeño | Establecer mecanismos de incentivos para fomentar la eficiencia y las mejoras de costos. |

Mejore la eficiencia de la producción mediante la aplicación de tecnología de automatización

Con el desarrollo de la Industria 4.0, la industria de fundición a presión de aluminio está introduciendo gradualmente equipos automatizados para mejorar la eficiencia de la producción y reducir los costos laborales. Los manipuladores y robots de carga y descarga automática permiten una carga y descarga rápida de moldes, lo que reduce el tiempo del operador y mejora la estabilidad del ciclo de producción. Los equipos de inspección automatizados también pueden monitorear las dimensiones, los defectos y el peso del producto en línea, identificando rápidamente anomalías y evitando que productos defectuosos ingresen a los procesos posteriores. La automatización también puede reducir los problemas de calidad causados por errores humanos, mejorando la continuidad y estabilidad general de la producción.

Los conceptos de producción verde reducen las presiones de costos

La producción verde no sólo contribuye a la protección del medio ambiente sino que también reduce los costes operativos a largo plazo. La fundición a presión de aluminio consume una cantidad significativa de energía. El uso de equipos energéticamente eficientes y la optimización de la gestión de la energía pueden ayudar a reducir los costos de energía. Por ejemplo, el uso de hornos y equipos de calefacción energéticamente eficientes y la programación racional de los turnos de producción para minimizar las operaciones inactivas pueden reducir significativamente el consumo de electricidad y combustible. Además, las medidas respetuosas con el medio ambiente, como la recuperación de gases de escape y la reutilización de materiales de desecho, no solo cumplen con las regulaciones ambientales, sino que también reducen el desperdicio de recursos y los costos operativos generales.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.