¿Cuáles son las ventajas de los accesorios de herramientas eléctricas de aleación de zinc?

03-08-2025 Propiedades del material y adaptabilidad estructural

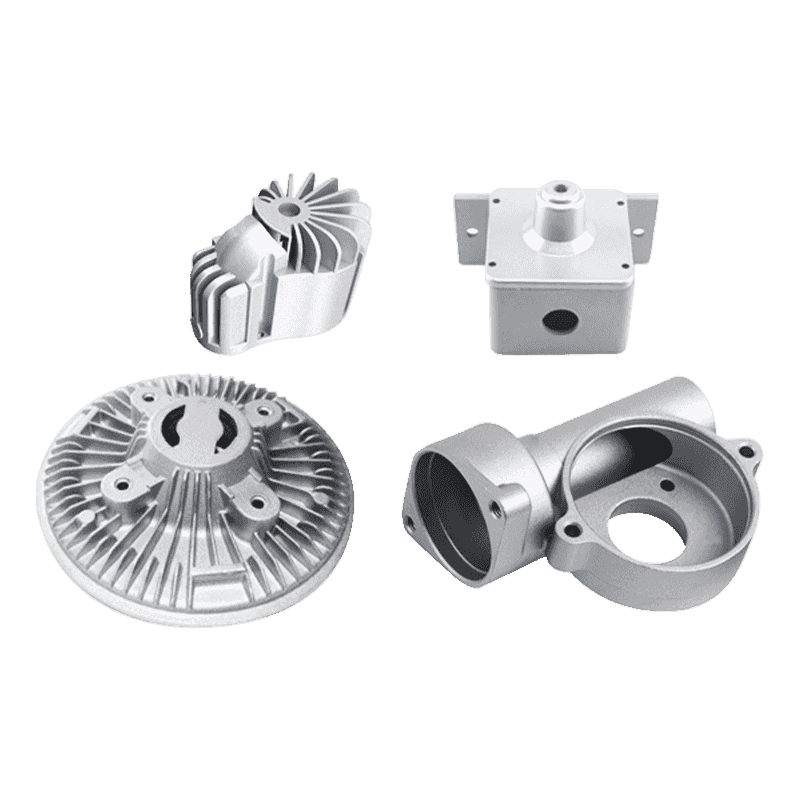

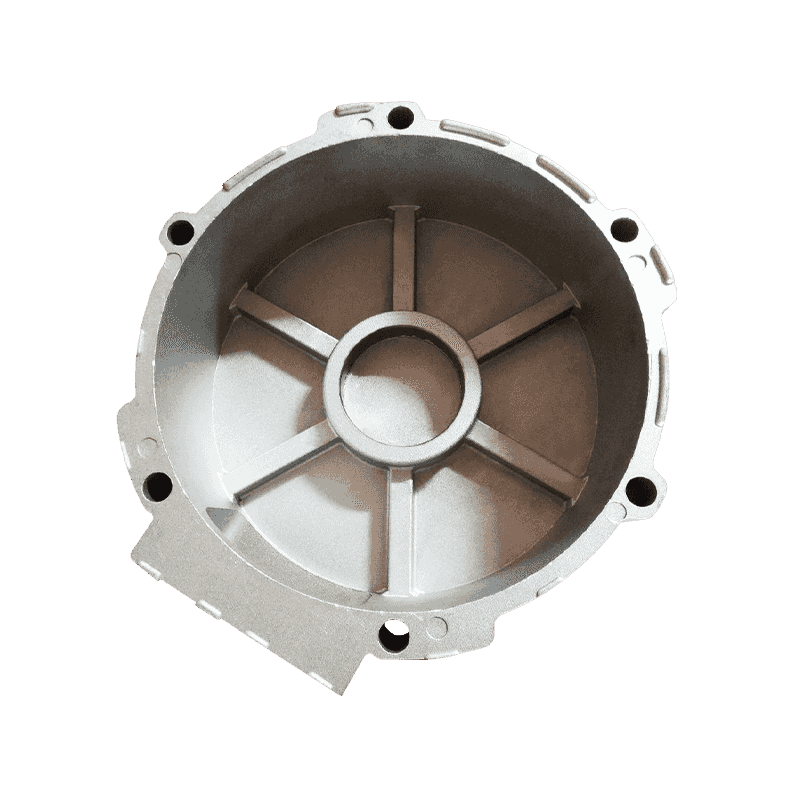

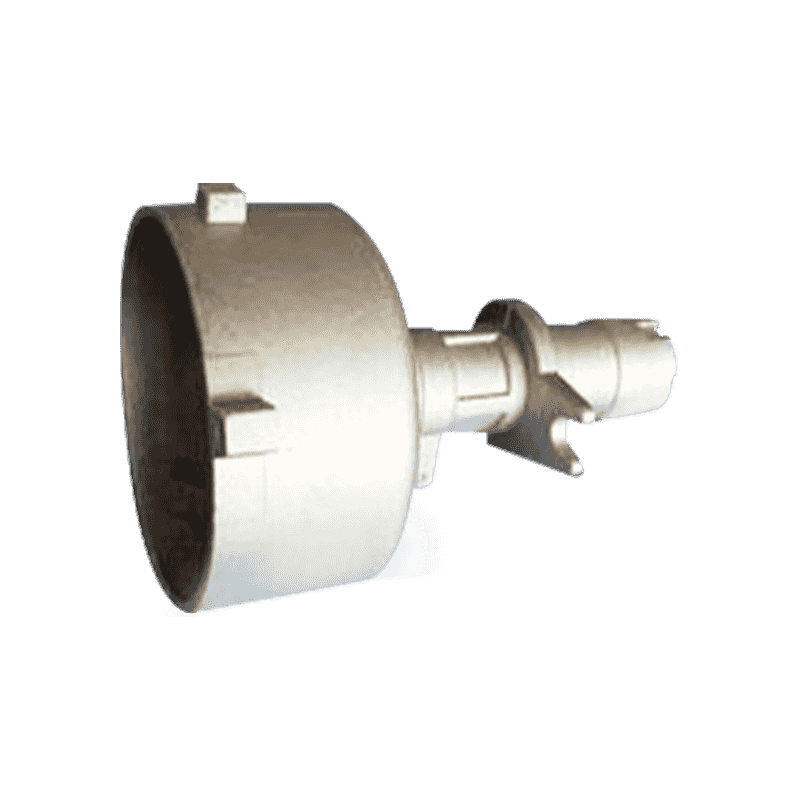

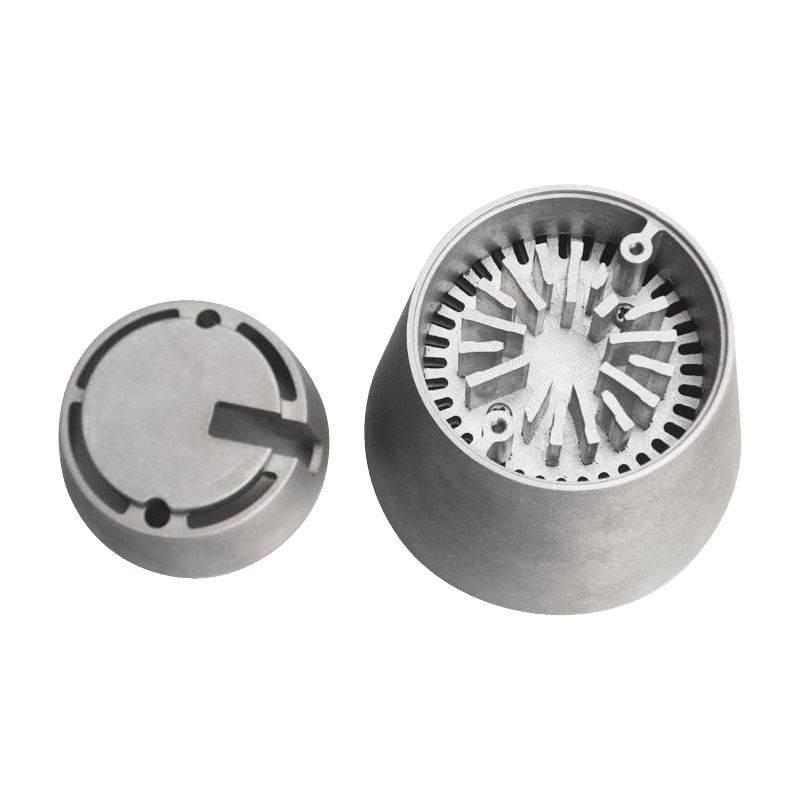

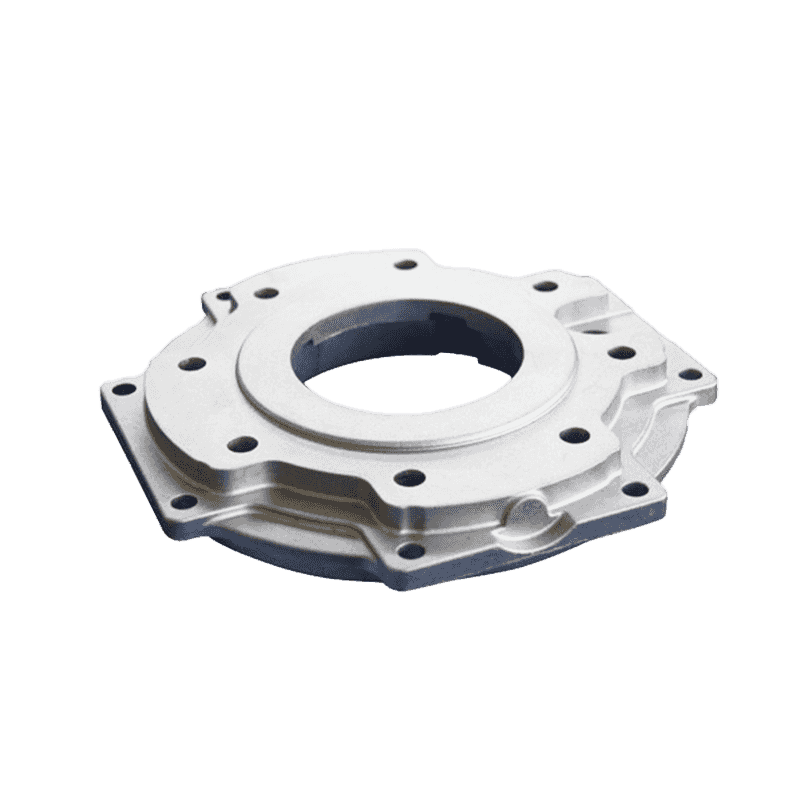

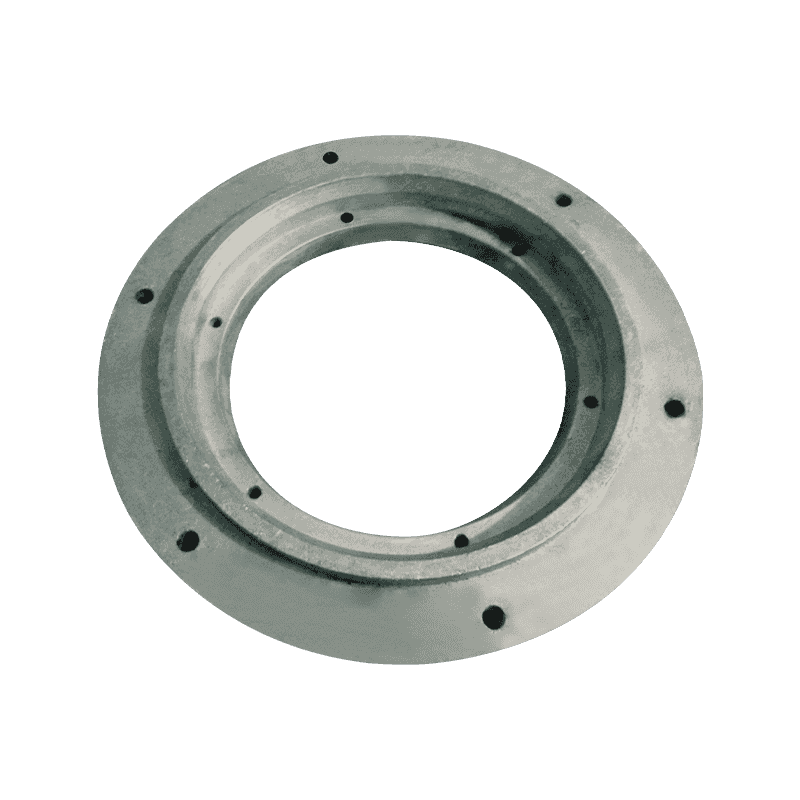

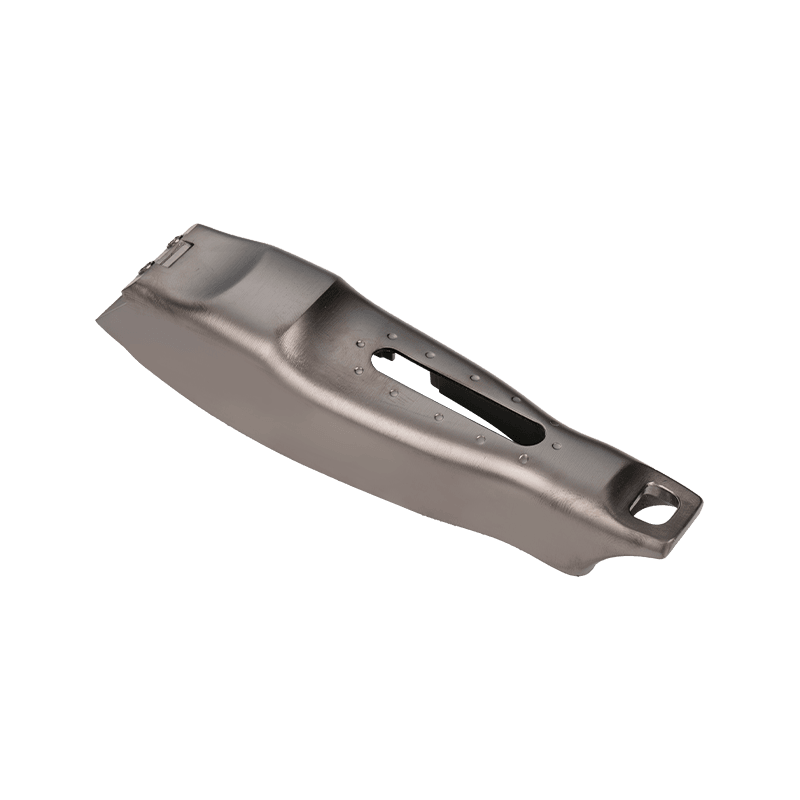

Como un material importante para Casting de accesorios para herramientas eléctricas , la aleación de zinc tiene buena fluidez y bajo punto de fusión, lo que le permite llenar bien la estructura fina del molde durante el proceso de fundición a muerte y realizar el moldeo de piezas de forma compleja. Esta característica es muy adecuada para las necesidades de fabricación de los accesorios de herramientas eléctricas, porque las partes internas de la herramienta a menudo requieren estructuras finas y formas geométricas complejas. La dureza y la ductilidad de la aleación de zinc también proporcionan una cierta resistencia al impacto para las piezas durante el uso, lo que las hace estables en una variedad de entornos de trabajo. Combinado con diferentes tipos de herramientas, las propiedades del material se pueden optimizar ajustando la composición de aleación para cumplir con los requisitos de diferentes herramientas eléctricas para la resistencia al desgaste, la resistencia y la calidad de la superficie durante el uso.

Precisión y estabilidad de la fundición a muerte

La tecnología de fundición a muerte muestra una alta precisión dimensional y repetibilidad en la producción de accesorios de herramientas eléctricas de aleación de zinc, que es crucial para la intercambiabilidad y la precisión de ensamblaje de las piezas de herramientas eléctricas. A través del diseño razonable de moho y el control preciso de los procesos, las piezas de fundición a muerte pueden lograr un rango de tolerancia dimensional más bajo, lo que ayuda a reducir los enlaces de mecanizado posteriores, reduciendo así el costo general de producción. En la producción a largo plazo, el fundamento a la muerte de aleación de zinc también puede mantener una alta consistencia, asegurando que la forma y el rendimiento del mismo lote de productos sigan siendo estables, cumpliendo con los requisitos de consistencia de la producción en masa. Además, el sistema de enfriamiento interno y la tecnología de control de presión se pueden usar para reducir el estrés térmico durante el proceso de fundición a muerte, reduciendo así la deformación de las piezas y los defectos internos y mejorar la estabilidad general de las piezas.

Control de costos y eficiencia de producción

La fundición a muerte por aleación de zinc también tiene ventajas en el control de costos. Su bajo punto de fusión y buenas características de moldeo significan que el equipo de fundición a muerte puede operar con un consumo de energía más bajo, reduciendo así el consumo de energía en el proceso de producción. En comparación con otros materiales metálicos, las aleaciones de zinc también son más controlables en la adquisición de materias primas y los costos de procesamiento. El proceso de fundición a muerte tiene un alto grado de capacidad de producción automatizada, que puede completar el moldeo de una gran cantidad de piezas en un corto período de tiempo, que satisface la demanda de accesorios de herramientas eléctricas a gran escala del mercado. Esto no solo mejora la eficiencia de producción, sino que también reduce los costos laborales. Además, al optimizar el proceso de producción y el diseño razonable de moho, la vida útil del moho puede extenderse aún más, reduciendo así los gastos adicionales causados por el reemplazo de moho.

Calidad de la superficie y adaptabilidad posterior al procesamiento

Las castas de muerte de aleación de zinc tienen un acabado de superficie alto, que proporciona una buena condición básica para el tratamiento de superficie posterior. Para los accesorios de herramientas eléctricas, el tratamiento de la superficie no solo está relacionado con la estética, sino que también implica requisitos funcionales como resistencia a la corrosión, resistencia al desgaste y aislamiento. Las piezas de aleación de zinc pueden lograr fácilmente una variedad de métodos de tratamiento de superficie, como electroplatación, pulverización, anodización y enchapado químico, para cumplir con los requisitos de rendimiento en entornos de uso de diferentes usos. En la industria de las herramientas eléctricas, las piezas a menudo están expuestas a la humedad, el polvo y los ambientes grasos. Después del tratamiento de superficie adecuado, los accesorios de aleación de zinc pueden resistir mejor la corrosión y el desgaste y extender su vida útil.

Equilibrio entre la estructura liviana y la fuerza

En el diseño moderno de herramientas eléctricas, el equilibrio entre la fuerza ligera y estructural es uno de los objetivos centrales. La aleación de zinc tiene una alta densidad pero permite un moldeo de espesor de la pared más delgado, lo que permite lograr un diseño liviano de piezas mientras cumple con los requisitos de resistencia. Al optimizar el diseño estructural y la distribución del espesor de la pared, el consumo de material puede reducirse y el peso total puede reducirse, mejorando así la portabilidad y la comodidad operativa de la herramienta. Para los usuarios, esta combinación de ligereza y durabilidad puede mejorar la experiencia de uso de la herramienta, especialmente para operaciones o ocasiones a largo plazo con altos requisitos de portabilidad.

Control de defectos y mejora del proceso

En el proceso de fundición a muerte de los accesorios de la herramienta eléctrica de aleación de zinc, los poros, las cerraduras frías y los defectos de la superficie son problemas de calidad comunes. Para reducir el impacto de estos defectos en el rendimiento de las piezas, se pueden realizar mejoras a través de la fundición al vacío, el llenado lento, el sistema de compuerta y el sistema de escape optimizado y otras medias de proceso. Con la ayuda de la tecnología avanzada de análisis de flujo de moho, se pueden predecir y reducir defectos potenciales en la etapa de diseño de moho, y se puede mejorar la estabilidad del proceso de producción. Al mismo tiempo, al agregar canales de enfriamiento de moho y mejorar el sistema de vertido, se puede mejorar el equilibrio de temperatura durante el proceso de moldeo, mejorando así la calidad del producto terminado. La aplicación integral de estas medidas de mejora proporciona una garantía para el control de calidad general de las piezas de fundición.

Adaptarse a las diversas necesidades de las herramientas eléctricas

Diferentes tipos de herramientas eléctricas, como máquinas de perforación, máquinas de corte, molinillos, etc., tienen diferentes requisitos para accesorios en términos de resistencia estructural, resistencia al desgaste, rendimiento de disipación de calor, etc. La flexibilidad de diseño de las fundiciones de aleación de aleación de zinc puede adaptarse a los diversos requisitos de estructuras de piezas, especialmente en superficies curvas complejas o costillas de refuerzo interno. Tiene buena formabilidad. A través del diseño razonable de moho y el ajuste del proceso, la producción de piezas personalizadas se puede lograr sin agregar procesos adicionales para satisfacer las necesidades especiales de diferentes herramientas eléctricas. Esta característica es de valor práctico para los fabricantes de herramientas eléctricas que producen múltiples series y múltiples modelos de productos.

Comparación de aleación de zinc con otros materiales

En comparación con los materiales comunes, como la aleación de aluminio y la aleación de magnesio, la aleación de zinc tiene ciertas ventajas en la precisión dimensional, la vida del moho y la estabilidad del proceso. Aunque la aleación de aluminio tiene una densidad más baja y es más adecuada para piezas extremadamente livianas, su moho de fundición a muerte se lleva más rápido y tiene costos más altos a largo plazo. La aleación de magnesio funciona bien en términos de peso, pero el costo del material y el control del proceso son más difíciles. Por el contrario, la aleación de zinc está más equilibrada en términos de costo integral, eficiencia de producción y precisión del producto terminado, lo que lo convierte en una opción común para muchos fabricantes de accesorios de herramientas eléctricas.

Comparación del rendimiento de la aleación de zinc con otros materiales de fundición a muerte

| Material | Precisión dimensional | Vida de molde | Formando complejidad | Costo de materia prima | Densidad |

|---|---|---|---|---|---|

| Aleación de zinc | Alto | Largo | Alto | Medio | Alto |

| Aleación de aluminio | Medio | Medio | Medio | Medio | Medio |

| Aleación de magnesio | Medio | Corto | Medio | Alto | Bajo |

Sostenibilidad y reciclaje

Según la tendencia actual de la fabricación verde, la reciclabilidad de los materiales se ha convertido en un importante indicador de preocupación para las empresas. La aleación de zinc tiene una alta tasa de reciclaje, y el rendimiento después de la regeneración sigue siendo estable, lo cual es adecuado para la producción secundaria de fundición a muerte. Al establecer un sistema de reciclaje efectivo, los fabricantes pueden reducir el desperdicio de materiales, reducir la carga ambiental y reducir los costos de producción. Además, los restos y los productos no calificados generados durante el proceso de fundición a muerte también se pueden volver a solucionar y reutilizar para mejorar aún más la eficiencia de utilización de recursos. Esta característica de reciclaje permite a la aleación de zinc cumplir con los requisitos de protección del medio ambiente al tiempo que mejora la competitividad de las empresas.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.