¿El diseño de piezas de automóvil fundidas a presión de aleación de zinc tiene en cuenta consideraciones de peso ligero?

19-11-2025El papel de las consideraciones de peso ligero en las piezas de automóvil fundidas a presión de aleación de zinc

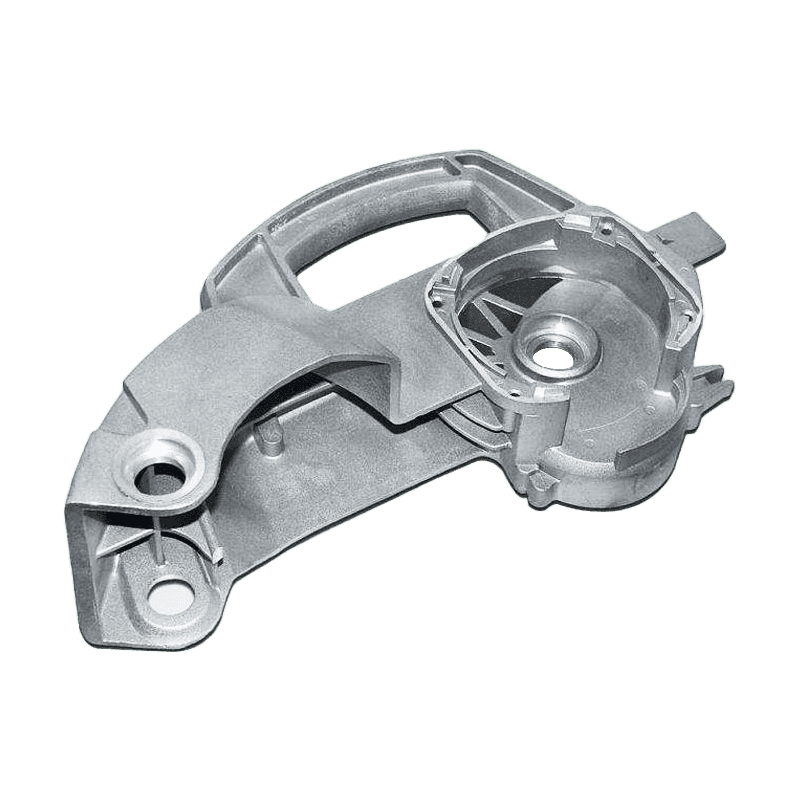

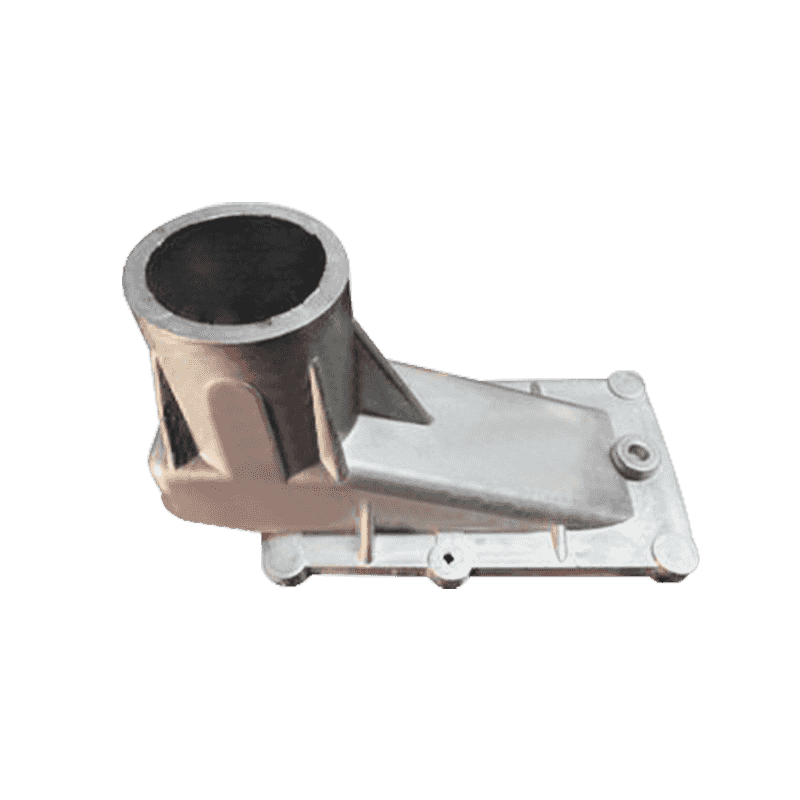

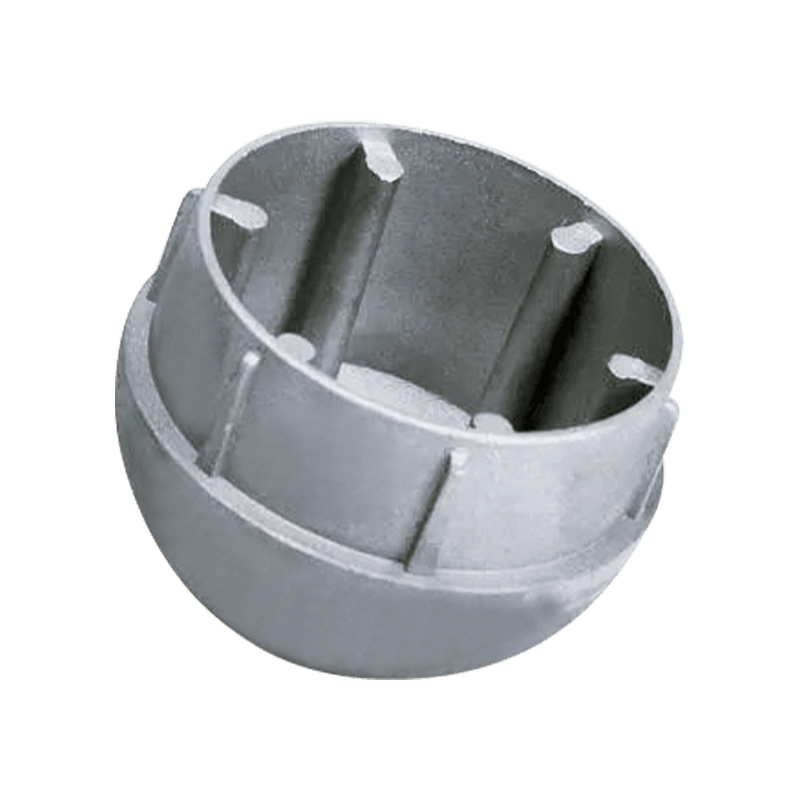

El diseño liviano se ha convertido en una dirección importante en el desarrollo de componentes automotrices y piezas fundidas a presión de aleación de zinc no son una excepción. A medida que los fabricantes de vehículos buscan formas de reducir la masa total manteniendo la estabilidad y la funcionalidad, las aleaciones de zinc ofrecen un equilibrio entre resistencia, formabilidad y precisión dimensional. Su diseño incorpora cada vez más estrategias de reducción de peso que se alinean con objetivos más amplios de la industria, como una mayor eficiencia del combustible, una reducción de las emisiones y un mejor rendimiento estructural. La integración de principios de peso ligero durante las primeras etapas de diseño ayuda a los fabricantes a crear componentes que funcionen de manera efectiva sin el uso innecesario de materiales.

Características de los materiales de las aleaciones de zinc que respaldan el diseño liviano

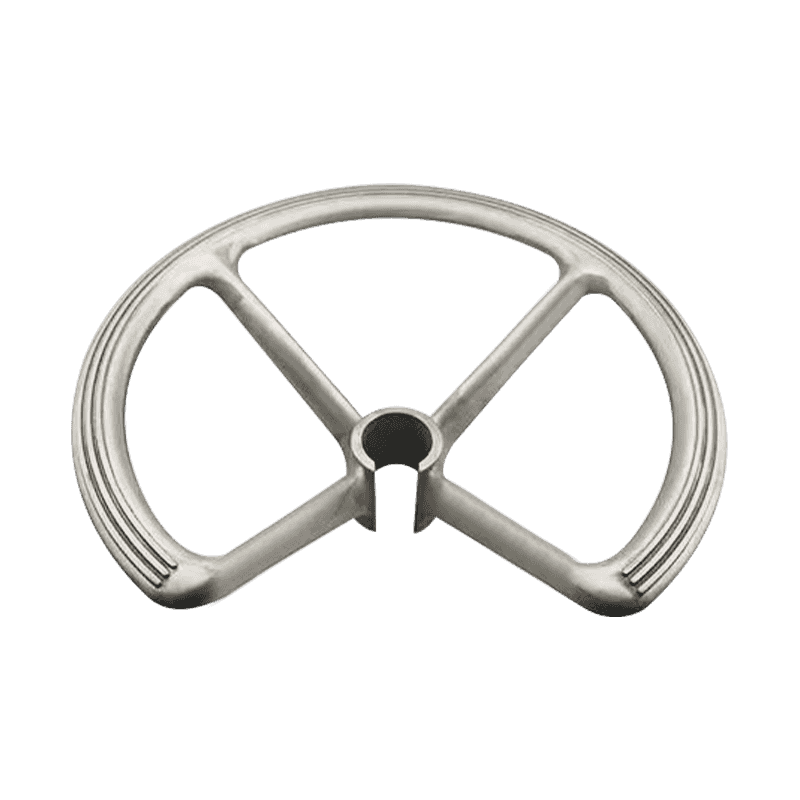

Las aleaciones de zinc poseen características específicas que contribuyen a la ingeniería centrada en el peso ligero. Su densidad es mayor que la del aluminio pero menor que la de algunas aleaciones de acero, lo que les permite aplicarse en piezas donde se prioriza la forma compacta y la alta precisión del detalle. La capacidad de producir estructuras de paredes delgadas mediante fundición a alta presión significa que los diseñadores pueden reducir la masa sin comprometer la integridad estructural. Las aleaciones de zinc también exhiben una buena resistencia al impacto y rendimiento al desgaste, lo que permite optimizar el tamaño de los componentes críticos del automóvil. Además, la capacidad de formar geometrías complejas mediante fundición a presión reduce la necesidad de secciones más grandes o más gruesas que se utilizan tradicionalmente para refuerzo.

Integración de estrategias ligeras en ingeniería de diseño

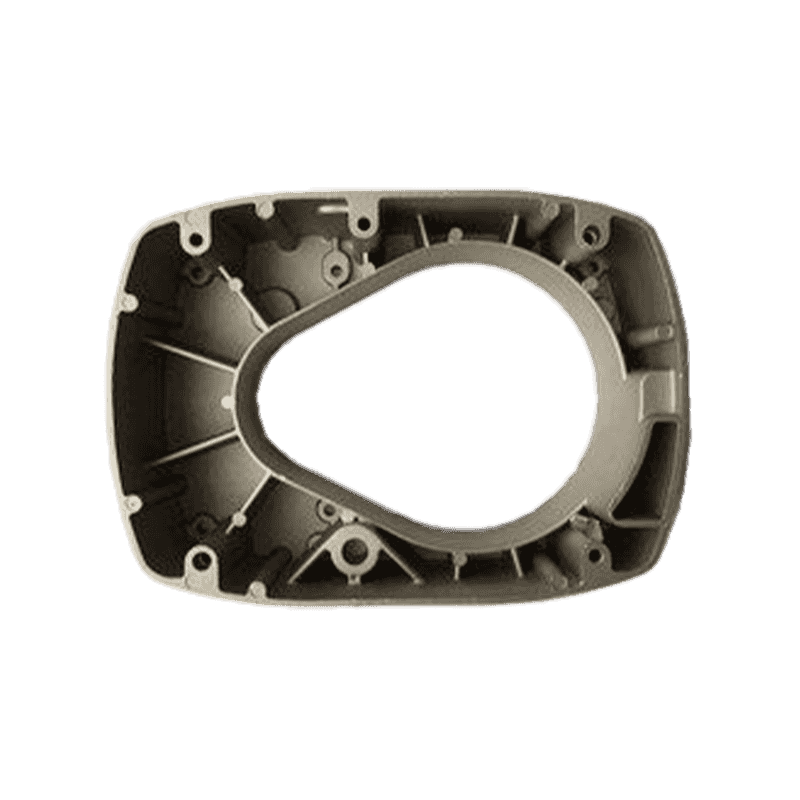

Los equipos de diseño integran principios de ligereza al garantizar que el material se distribuya de manera inteligente en todo el componente. Las herramientas de simulación estructural ayudan a analizar rutas de carga, identificar regiones de baja tensión y refinar la geometría del componente para reducir su masa. Las estrategias más utilizadas son estructuras nervadas, secciones huecas y diseños de topología optimizada. Las capacidades de fundición a presión de las aleaciones de zinc respaldan estos métodos de diseño porque permiten a los diseñadores crear formas internas detalladas o secciones delgadas en un solo ciclo de moldeo. Estos enfoques ayudan a reducir el espesor innecesario y al mismo tiempo mantienen la confiabilidad de la pieza durante el uso automotriz a largo plazo.

Estrategias comunes de diseño ligero para componentes de automóviles de aleación de zinc

A continuación se muestra una tabla que resume los enfoques típicos utilizados durante el proceso de optimización del peso ligero.

| Estrategia de diseño | Descripción |

|---|---|

| Fundición de paredes delgadas | Reducción del espesor de la sección mediante flujo de fusión controlado y diseño de herramientas. |

| Optimización de topología | Eliminación de materiales de baja tensión manteniendo el rendimiento estructural. |

| Refuerzo de costillas | Agregar nervaduras en áreas seleccionadas en lugar de aumentar el espesor total de la pared. |

| Formas huecas o semihuecas | Utilizar cavidades internas para reducir la masa preservando la rigidez. |

| Consolidación de piezas | Diseño de componentes multifunción para reducir el número de piezas separadas. |

Impacto del diseño liviano en la eficiencia del combustible y las emisiones

La reducción de la masa de los componentes del automóvil contribuye a mejorar el uso de combustible y reducir las emisiones. A medida que los motores requieren menos energía para mover un vehículo más ligero, aumenta la eficiencia operativa. Aunque las aleaciones de zinc no son el material más liviano disponible, su capacidad para formar formas compactas y optimizadas les permite reemplazar piezas de acero más pesadas. Cuando se integran en varios conjuntos, como componentes de puertas, soportes, carcasas y estructuras de soporte interiores, estas reducciones de masa se acumulan. Esto ayuda a los fabricantes de vehículos a cumplir estándares medioambientales y expectativas de rendimiento cada vez más estrictos sin rediseños a gran escala de la arquitectura del vehículo.

La importancia de la precisión dimensional para soportar porterías ligeras

La fundición a presión con aleación de zinc proporciona una precisión dimensional ajustada, lo que beneficia la ingeniería liviana porque permite el uso de tolerancias más pequeñas y reduce la necesidad de refuerzo adicional. Cuando las piezas mantienen una uniformidad estructural constante, se pueden implementar paredes más delgadas de forma segura. Esta precisión también reduce los procesos de mecanizado secundario, lo que respalda el objetivo de minimizar el desperdicio de material. Las aplicaciones automotrices a menudo requieren una alta precisión de ajuste entre componentes interconectados, y la precisión de fundición de la aleación de zinc garantiza que los diseños livianos no comprometan la alineación o la calidad del ensamblaje.

Consideraciones de rendimiento mecánico en componentes de masa reducida

Si bien el diseño liviano es importante, el rendimiento mecánico sigue siendo una prioridad. Las piezas de aleación de zinc deben mantener suficiente resistencia, estabilidad y resistencia a la fatiga. Los diseñadores suelen utilizar simulaciones computacionales para verificar si la geometría de masa reducida puede soportar tensiones operativas como vibración, impacto y variación térmica. Las aleaciones de zinc exhiben un rendimiento mecánico constante debido a su microestructura uniforme y solidificación controlada en la fundición a presión. Esta confiabilidad respalda el uso de geometrías livianas sin aumentar el riesgo de falla a largo plazo. Los ingenieros deben equilibrar la reducción de masa con la durabilidad y la seguridad, garantizando que ninguna de las dos se vea comprometida.

Propiedades mecánicas relevantes para el diseño de aleación de zinc liviana

La siguiente tabla presenta consideraciones comunes de rendimiento mecánico al evaluar la viabilidad del peso ligero.

| Propiedad | Relevancia del diseño |

|---|---|

| Resistencia a la tracción | Garantiza que la pieza pueda soportar fuerzas de tracción incluso con un espesor reducido. |

| Fuerza de producción | Determina la resistencia a la deformación permanente bajo carga estática. |

| Rendimiento de fatiga | Importante para piezas expuestas a ciclos de tensión repetidos. |

| Resistencia al impacto | Apoya la durabilidad durante golpes mecánicos repentinos. |

| Resistencia al desgaste | Garantiza la longevidad de las superficies en contacto con componentes móviles. |

El papel del diseño de herramientas para lograr estructuras ligeras

El diseño de herramientas juega un papel importante en la producción de componentes de aleación de zinc delgados y livianos. El control adecuado de la temperatura del molde permite un flujo estable de material, lo que ayuda a llenar cavidades estrechas o detalladas. Las herramientas deben adaptarse a características como nervaduras, canales huecos o formas segmentadas sin causar defectos como cierres en frío o llenado incompleto. El diseño de ventilación y compuertas también influye en la calidad de las secciones de paredes delgadas. Debido a que las aleaciones de zinc se solidifican rápidamente, las herramientas deben diseñarse para optimizar las rutas de flujo y evitar la solidificación prematura en zonas críticas. Las herramientas de alta calidad garantizan que los diseños livianos se puedan fabricar a escala.

Consideraciones de gestión térmica en componentes ligeros de zinc

Se deben tener en cuenta la expansión térmica y la disipación de calor al diseñar piezas ligeras de aleación de zinc. Los cambios de temperatura durante el funcionamiento del vehículo pueden influir en la estabilidad dimensional, especialmente en estructuras de paredes delgadas. Los diseñadores evalúan la distribución de la carga térmica dentro de la pieza y consideran soportes estructurales adicionales donde puede ocurrir la concentración de calor. Debido a que las aleaciones de zinc conducen el calor de manera más efectiva que otros materiales, se les puede dar forma para facilitar la disipación controlada. Esta característica apoya la integración de estructuras livianas mientras mantiene la confiabilidad operativa en diversos entornos automotrices.

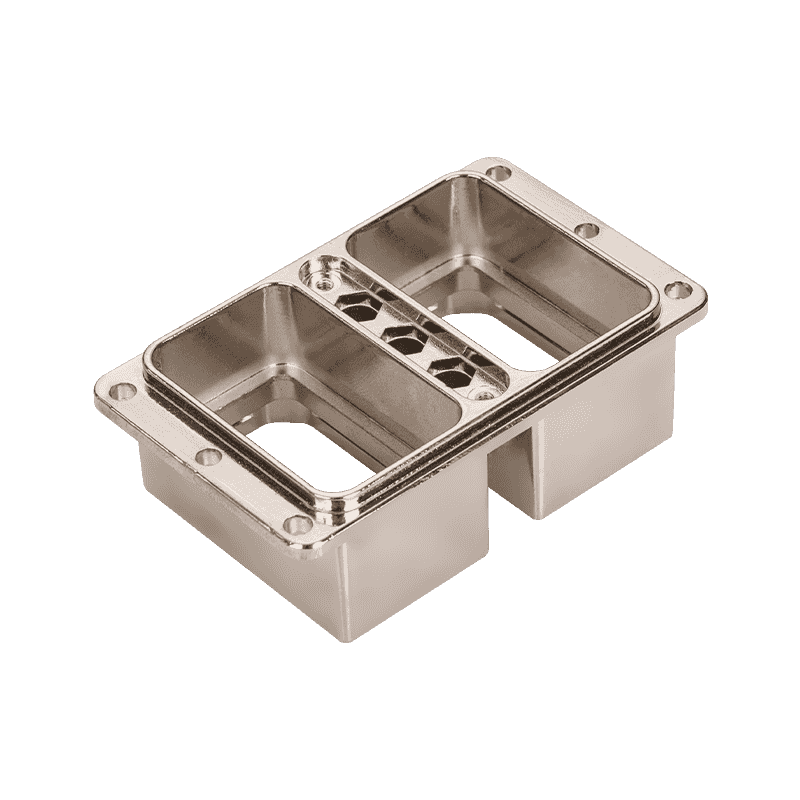

Consolidación de piezas como método de aligeramiento

La consolidación de piezas permite formar múltiples componentes en una sola pieza fundida a presión. Al integrar funciones que antes estaban repartidas en varias piezas, se puede reducir el peso total del vehículo. Las piezas consolidadas eliminan los elementos de sujeción, como pernos o soportes, lo que reduce aún más la masa. La precisión de la fundición de la aleación de zinc ayuda a garantizar que se puedan formar con precisión formas complejas y multifuncionales. Este enfoque también simplifica el montaje, mejora la eficiencia del mantenimiento y reduce el número de puntos de unión que podrían introducir concentraciones de tensión. La consolidación se alinea con los principios de ligereza al optimizar el uso de materiales en todos los ensamblajes.

Eficiencia de fabricación y reducción del desperdicio de material en un diseño liviano

La fundición a presión de aleación de zinc reduce el desperdicio de material mediante el uso de una fabricación con forma casi neta, lo que resulta útil para la producción centrada en el peso ligero. Cuando las piezas se diseñan con un exceso de material mínimo, se requieren menos pasos de mecanizado, lo que conserva tanto material como energía. Los fabricantes pueden optimizar aún más los sistemas de compuertas y reciclar el exceso de aleación de zinc. Esto respalda los procesos de producción sostenibles y se alinea con los esfuerzos de la industria para reducir el impacto ambiental. El uso eficiente de materiales ayuda a reforzar el objetivo de diseñar componentes más ligeros sin un consumo innecesario de recursos.

Evaluación del rendimiento del peso ligero mediante pruebas y validación

Las pruebas garantizan que los componentes automotrices de aleación de zinc livianos cumplan con los estándares de durabilidad y seguridad. Los métodos de validación incluyen pruebas de tracción, análisis de impacto, evaluaciones de fatiga y evaluaciones de ciclos térmicos. Los ingenieros observan los patrones de deformación, las respuestas a las tensiones y el comportamiento de propagación de grietas para determinar si el diseño de masa reducida funciona adecuadamente en condiciones de servicio. Se realizan inspecciones dimensionales para confirmar que las piezas fundidas coincidan con las especificaciones CAD y que las secciones delgadas no se deformen durante el enfriamiento. La combinación de pruebas físicas y simulación crea un marco de verificación confiable.

Colaboración de diseño entre expertos en materiales e ingenieros automotrices

El desarrollo eficaz de materiales ligeros depende de la cooperación entre varios equipos de ingeniería. Los especialistas en materiales brindan información sobre el rendimiento de la aleación de zinc, mientras que los ingenieros estructurales interpretan los requisitos de carga. Los ingenieros de fabricación evalúan si las características detalladas o de paredes delgadas se pueden moldear de manera consistente en producción. La colaboración temprana reduce la probabilidad de expectativas de diseño poco realistas y garantiza que las estrategias de reducción de peso se alineen con las capacidades prácticas de fabricación. Este trabajo en equipo fortalece la integración de los objetivos de peso ligero dentro de los ciclos de desarrollo automotriz y conduce a componentes que son a la vez eficientes y confiables.

Tendencias futuras en componentes automotrices ligeros de aleación de zinc

Los avances futuros se centran en mejorar las formulaciones de aleaciones de zinc, mejorar la precisión del procesamiento de fundición a presión y desarrollar herramientas de simulación más avanzadas para la reducción de masa. Las mejoras en las aleaciones pueden ofrecer mayor resistencia o mejor estabilidad térmica, permitiendo paredes más delgadas sin sacrificar el rendimiento. La automatización en la fundición a presión ayudará a lograr una calidad constante en geometrías livianas, mientras que la integración del mecanizado multieje puede mejorar la precisión del posprocesamiento. A medida que los fabricantes de automóviles continúan reduciendo la masa de los vehículos para cumplir con las regulaciones ambientales, las piezas fundidas a presión de aleación de zinc probablemente desempeñarán un papel cada vez más importante debido a su adaptabilidad y precisión.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.