¿Pueden las piezas de automóvil fundidas a presión de aleación de zinc garantizar la estabilidad estructural en condiciones de carga elevada?

26-11-2025Características del material relacionadas con la estabilidad de carga

La estabilidad estructural de las piezas de automóvil fundidas a presión de aleación de zinc en condiciones de carga elevada está estrechamente ligada a las características inherentes de los materiales a base de zinc. Las aleaciones de zinc suelen ofrecer una combinación de dureza, resistencia y consistencia dimensional, lo que ayuda a mantener la forma estructural durante la tensión mecánica. Su estructura cristalina contribuye a un comportamiento de deformación predecible, lo que permite a los ingenieros anticipar cómo responde una pieza cuando se la somete a cargas prolongadas o repentinas. Aunque las aleaciones de zinc no se consideran los sistemas metálicos más livianos, su estabilidad se origina en su composición equilibrada, que soporta la resistencia a la flexión y al desgaste superficial. Estos factores permiten que se utilicen en aplicaciones donde se debe preservar una forma estructural consistente sin distorsiones significativas.

Consideraciones de diseño que respaldan la estabilidad estructural

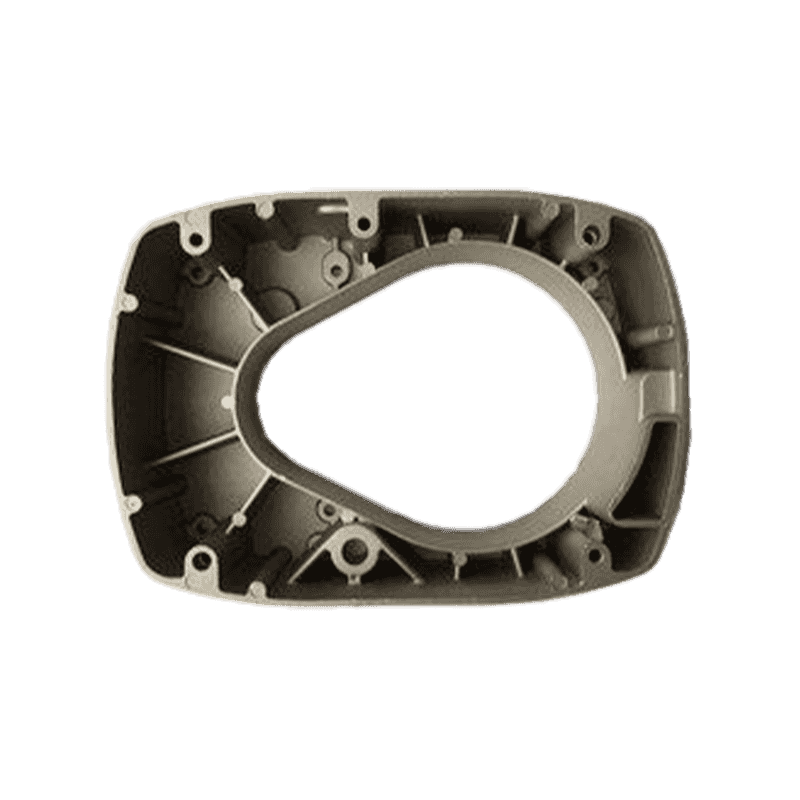

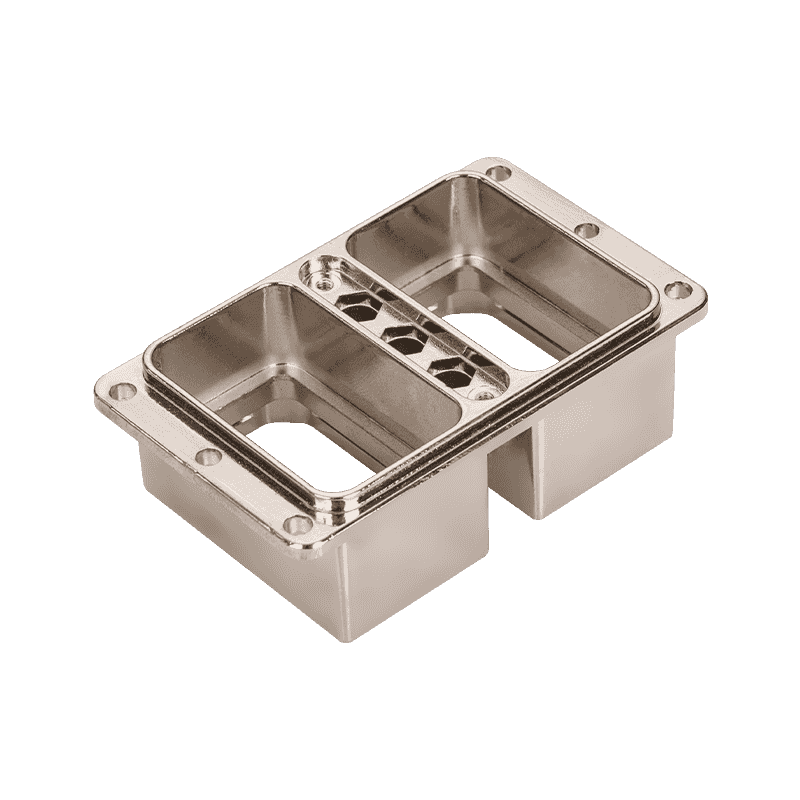

Las estrategias de diseño juegan un papel fundamental a la hora de determinar si piezas fundidas a presión de aleación de zinc puede soportar cargas elevadas de forma fiable. Los ingenieros suelen centrarse en un espesor de pared uniforme para evitar concentraciones de tensiones internas que puedan debilitar la pieza cuando se aplican fuerzas externas. Los ángulos de inclinación adecuados y la ubicación de las nervaduras también son elementos de diseño estructural comunes que se utilizan para mejorar la distribución de cargas mecánicas. Al dar forma a la geometría interna de la pieza, los diseñadores pueden reducir la deformación localizada y mantener la forma general bajo fuerzas de compresión o torsión. Además, el uso de filetes en las transiciones entre superficies ayuda a reducir la intensificación de la tensión, que de otro modo puede causar fatiga temprana del material en aplicaciones de alta carga.

| Característica de diseño | Contribución a la estabilidad |

|---|---|

| Espesor de pared uniforme | Reduce la acumulación de estrés localizado. |

| Transiciones de filete | Minimiza las concentraciones abruptas de estrés. |

| Costillas de refuerzo | Mejora la rigidez y la distribución de la carga. |

| Ángulos de tiro optimizados | Apoya la precisión dimensional durante la producción. |

Precisión de fabricación y su influencia en la capacidad de carga

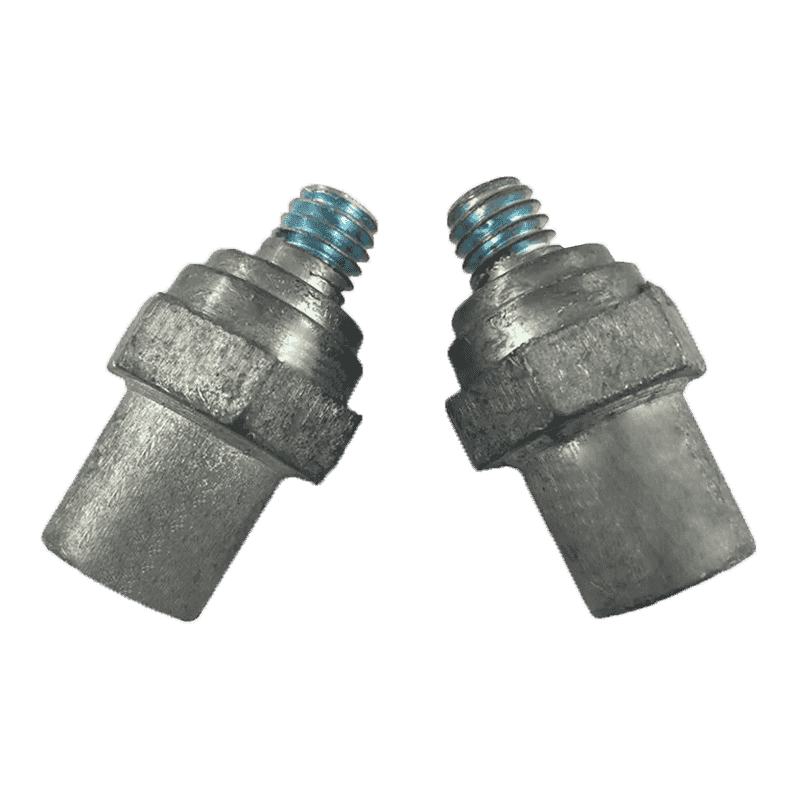

El proceso de fundición a presión en sí contribuye significativamente a la capacidad de las piezas de aleación de zinc para mantener la estabilidad bajo cargas elevadas. La fundición a presión a alta presión logra estructuras de material densas con una porosidad mínima, lo que mejora la durabilidad general. La porosidad reducida es esencial porque los huecos internos pueden comprometer la integridad estructural cuando se aplican fuerzas intensas. La consistencia de la superficie creada durante la fundición a presión mejora aún más el rendimiento de carga al garantizar vías de tensión predecibles a lo largo del material. La precisión de los equipos modernos de fundición a presión permite resultados dimensionales estrictamente controlados, lo que permite que las piezas encajen con precisión en conjuntos mecánicos donde la estabilidad depende de una alineación adecuada.

Comportamiento térmico y su papel en la estabilidad estructural

Las características térmicas son particularmente importantes para las aleaciones de zinc utilizadas en entornos automotrices donde las temperaturas pueden variar significativamente. Las aleaciones de zinc exhiben una expansión térmica controlada, lo que ayuda a mantener la estabilidad dimensional cuando se exponen a temperaturas elevadas. El comportamiento de expansión constante reduce el riesgo de distorsión que de otro modo podría ocurrir bajo cargas térmicas y mecánicas combinadas. Sin embargo, los diseñadores aún deben considerar los límites superiores de temperatura de las aleaciones de zinc para garantizar que la confiabilidad estructural no se vea afectada durante la exposición prolongada al calor del motor o a los sistemas de frenos. Al ajustar la composición de la aleación y las estrategias de enfriamiento, los fabricantes pueden lograr una mejor resistencia térmica en aplicaciones automotrices de alta carga.

| Factor Térmico | Efecto sobre la estabilidad |

|---|---|

| Expansión controlada | Conserva la geometría bajo fluctuaciones de temperatura. |

| Conductividad térmica | Soporta una disipación equilibrada del calor. |

| Ajustes de composición de aleación. | Mejora la respuesta a cargas de alta temperatura. |

| Velocidad de enfriamiento durante la fundición | Influye en la estructura del grano y la durabilidad. |

Rendimiento mecánico en aplicaciones automotrices del mundo real

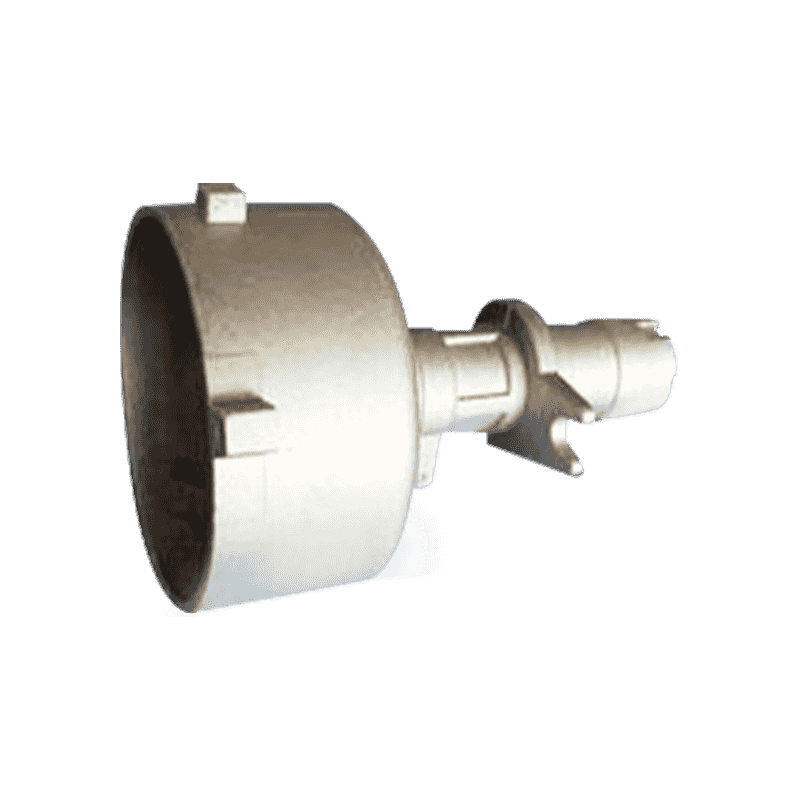

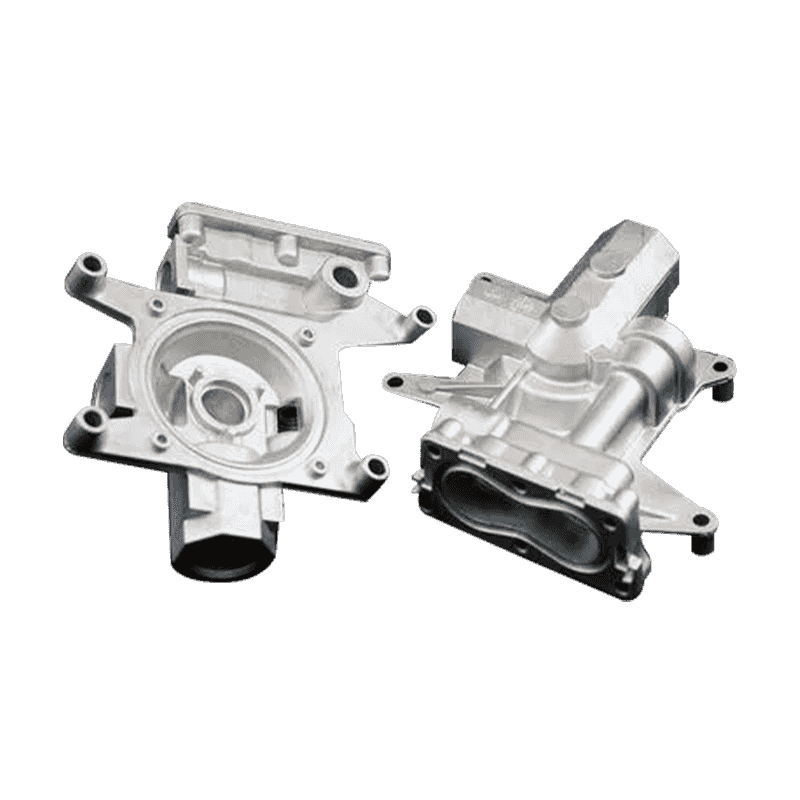

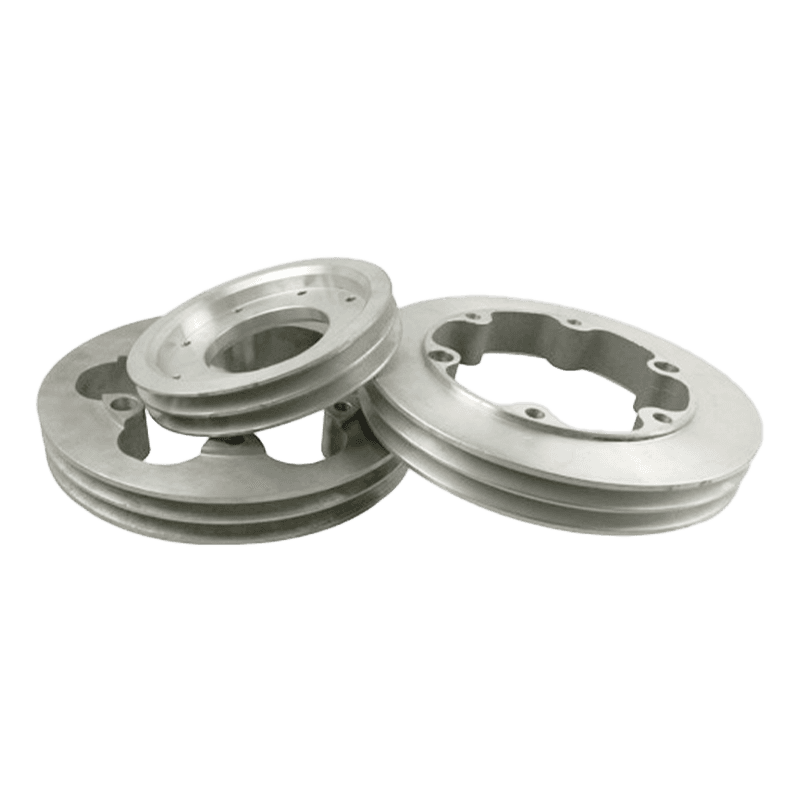

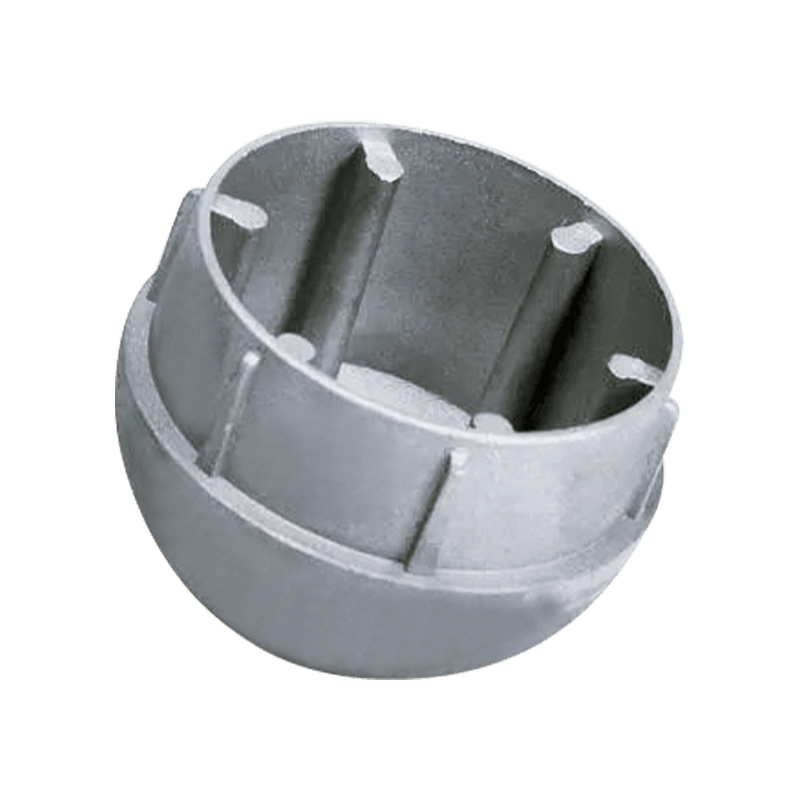

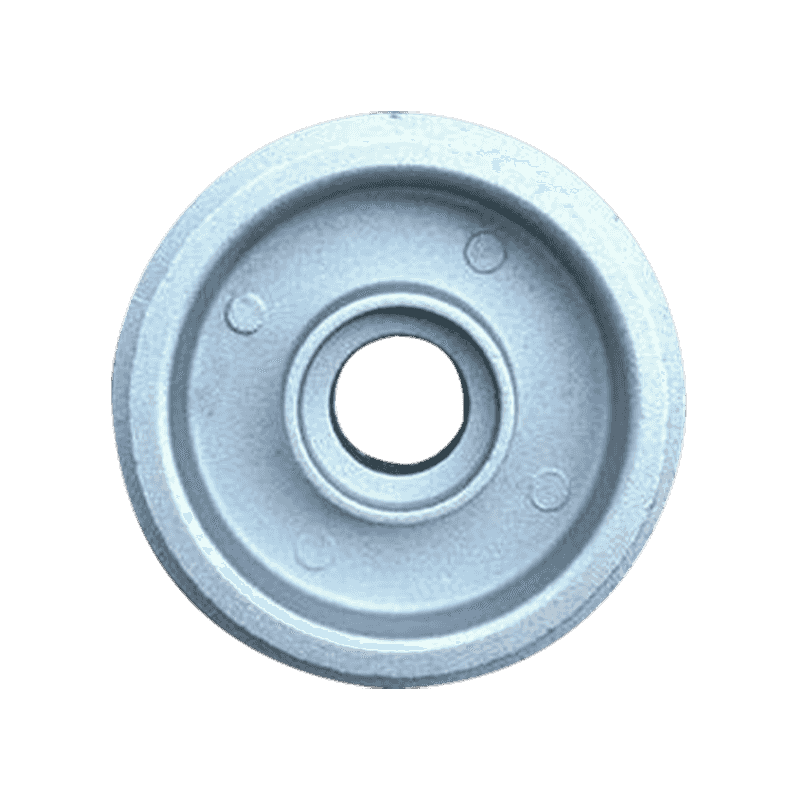

Las piezas automotrices fabricadas con aleaciones de zinc se utilizan con frecuencia en mecanismos que experimentan cargas continuas o intermitentes, como soportes, carcasas, engranajes y componentes estructurales interiores. Su rendimiento mecánico bajo cargas elevadas a menudo depende de cómo interactúa la pieza con los componentes circundantes y cómo se transmiten las fuerzas a través del conjunto. La rigidez de las piezas de aleación de zinc les permite conservar su forma cuando se conectan a estructuras móviles o vibratorias. En sistemas de frenado o conjuntos relacionados con la suspensión, los componentes de aleación de zinc pueden soportar condiciones de carga estables siempre que permanezcan dentro de límites mecánicos definidos. Su capacidad para mantener la estabilidad sin deformaciones excesivas contribuye a la fiabilidad de estos sistemas.

Resistencia a la fatiga y comportamiento estructural a largo plazo

Los ciclos de carga repetidos son comunes en el uso automotriz, lo que hace que la resistencia a la fatiga sea un factor esencial en la estabilidad estructural. Las aleaciones de zinc generalmente muestran un comportamiento de fatiga estable cuando se usan en componentes diseñados con geometrías y controles de fabricación apropiados. Los acabados superficiales lisos logrados mediante fundición a presión ayudan a reducir los puntos de microtensión que podrían provocar grietas prematuras por fatiga. Además, las modificaciones de las aleaciones, como cantidades controladas de aluminio o cobre, pueden mejorar la resistencia a la fatiga. El rendimiento continuo bajo cargas cíclicas depende de la capacidad de la pieza para mantener la consistencia microestructural y resistir la propagación de grietas, los cuales influyen en la estabilidad a largo plazo en situaciones de carga alta.

| Factor relacionado con la fatiga | Impacto en la estabilidad a largo plazo |

|---|---|

| Consistencia microestructural | Ayuda a resistir el inicio de grietas. |

| Acabado superficial liso | Reduce los puntos de microestrés. |

| Modificación de aleación | Mejora la resistencia a la fatiga |

| Frecuencia del ciclo de carga | Afecta el comportamiento mecánico a largo plazo. |

Estándares de prueba que garantizan la confiabilidad estructural

Para determinar si las piezas de automóvil fundidas a presión de aleación de zinc pueden soportar condiciones de carga elevada, los fabricantes suelen realizar pruebas de laboratorio estandarizadas. Estas pruebas incluyen evaluaciones de tracción, pruebas de compresión, mediciones de resistencia al impacto y simulaciones de ciclos de fatiga. Los datos de prueba ayudan a los ingenieros a comprender cómo se comporta la pieza en entornos controlados que replican las tensiones automotrices del mundo real. Los estándares automotrices también exigen controles de precisión dimensional e inspecciones de integridad de la superficie para garantizar que ningún vacío interno o defecto de la superficie comprometa el rendimiento de la carga. Las pruebas constantes mejoran la confianza en la estabilidad de las piezas de aleación de zinc utilizadas en ensamblajes automotrices críticos.

Influencia de las condiciones de montaje e instalación.

Incluso las piezas fundidas a presión de aleación de zinc bien diseñadas pueden experimentar una estabilidad reducida si las condiciones de montaje e instalación no siguen las pautas recomendadas. La desalineación durante la instalación puede crear fuerzas desiguales en el componente, lo que lleva a concentraciones de tensión que reducen la confiabilidad de la carga. El control adecuado del torque para los sujetadores es particularmente importante porque un apriete excesivo puede deformar la pieza, mientras que un apriete insuficiente puede causar inestabilidad relacionada con la vibración. Los ingenieros suelen especificar parámetros de ensamblaje que garantizan que la carga se distribuya uniformemente entre las superficies de contacto, lo que respalda la estabilidad a largo plazo del componente de aleación de zinc durante el funcionamiento del automóvil.

Consideraciones comparativas con otros materiales automotrices

Al evaluar la estabilidad de carga, las aleaciones de zinc a menudo se comparan con materiales como el aluminio, el acero o los plásticos reforzados. Las aleaciones de zinc ofrecen un equilibrio entre resistencia y precisión dimensional, lo que las hace adecuadas para piezas que requieren geometrías complejas combinadas con una capacidad de carga de moderada a alta. Mientras que el acero proporciona una mayor resistencia mecánica, las aleaciones de zinc permiten una forma más precisa y pueden ofrecer una mejor estabilidad para componentes complejos. En comparación con el aluminio, las aleaciones de zinc generalmente presentan una rigidez superior, lo que contribuye a mantener la forma bajo compresión. Cada material tiene ventajas específicas dependiendo de las demandas estructurales de la aplicación automotriz.

| Materiales | Fuerza relativa | Estabilidad dimensional | Caso de uso típico |

|---|---|---|---|

| aleación de zinc | Moderado-alto | consistente | Soportes, carcasas, estructuras interiores. |

| aleación de aluminio | Moderado-alto | variable | Cubiertas de motor, componentes ligeros |

| Acero | Alto | Alto | Marcos, piezas críticas para la seguridad. |

| Plásticos reforzados | moderado | Dependiente de la aplicación | Paneles interiores, molduras |

Optimización de materiales para mejorar la estabilidad en cargas elevadas

La investigación de materiales en curso continúa refinando las aleaciones de zinc para mejorar el comportamiento de carga. Los ajustes de aleación permiten a los ingenieros mejorar propiedades como la dureza, la resistencia a la tracción y la resistencia térmica. Las técnicas de tratamiento térmico y los parámetros modificados de fundición a presión pueden influir aún más en la estructura del grano, proporcionando una composición interna más uniforme y estable. Estas mejoras ayudan a que los componentes de aleación de zinc conserven la confiabilidad estructural incluso cuando los sistemas automotrices evolucionan para requerir un mayor rendimiento mecánico de piezas más pequeñas o más compactas. Al optimizar tanto la composición de la aleación como las condiciones de procesamiento, los fabricantes trabajan para lograr un comportamiento estructural confiable bajo cargas exigentes.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.