¿Qué estándares puede alcanzar la fundición a presión con plomo en términos de precisión dimensional y acabado superficial?

22-10-2025Precisión dimensional en fundición a presión de plomo

La fundición a presión con plomo es conocida por su capacidad para lograr una alta precisión dimensional, lo cual es crucial en industrias que requieren una geometría y un ajuste consistentes de las piezas. La precisión dimensional depende de múltiples factores, como el diseño del molde, la presión de inyección, la velocidad de enfriamiento y el control de la temperatura del troquel. En la práctica industrial estándar, los componentes de fundición a presión de plomo normalmente pueden cumplir niveles de tolerancia entre ±0,05 mm y ±0,1 mm para dimensiones más pequeñas y rangos ligeramente mayores para componentes más grandes. Esta precisión permite que la fundición a presión con plomo sea adecuada para aplicaciones donde las tolerancias estrictas y la repetibilidad son críticas, como la fundición a presión de vehículos eléctricos, la fundición a presión de artes de pesca y la fundición a presión de maquinaria.

Factores que influyen en la precisión dimensional

Precisión dimensional en fundición a presión de plomo está influenciado por la composición de la aleación, el desgaste de la matriz y la estabilidad del proceso. Las aleaciones a base de plomo presentan buena fluidez, lo que les permite llenar cavidades finas con una distorsión mínima. Sin embargo, las variaciones en las velocidades de enfriamiento pueden provocar una contracción o deformación menores. El diseño avanzado de moldes con sistemas de ventilación y compuerta adecuados ayuda a minimizar las desviaciones dimensionales. Además, la automatización en los equipos de fundición a presión permite un control preciso de los parámetros de inyección, lo que garantiza la coherencia entre los lotes de producción. La calibración y el mantenimiento regulares de la maquinaria también contribuyen a mantener estándares dimensionales estables durante la fabricación a largo plazo.

Características del acabado superficial

El acabado superficial de las piezas fundidas con plomo depende en gran medida de la calidad de la superficie del molde y de las condiciones de procesamiento. Una matriz adecuadamente pulida puede producir componentes con una rugosidad superficial (Ra) tan baja como de 0,8 a 1,6 micrómetros, lo que es adecuado para la mayoría de las aplicaciones industriales. Cuando se requiere una mayor calidad cosmética o de sellado, se pueden aplicar procesos de acabado secundario como granallado, pulido o galvanoplastia. Esto garantiza que el producto final cumpla con las expectativas funcionales y visuales sin comprometer el rendimiento mecánico. En la fabricación de equipos de precisión, particularmente en la fundición a presión de aparejos de pesca, los acabados superficiales lisos son esenciales para reducir la fricción y mejorar el rendimiento de los componentes.

Tolerancias comparativas en diferentes aplicaciones

Diferentes industrias imponen distintos requisitos de tolerancia según la aplicación prevista. Por ejemplo, en la fundición a presión de vehículos eléctricos, a menudo se requieren tolerancias más estrictas para garantizar la compatibilidad entre carcasas electrónicas o componentes de gestión térmica. La fundición a presión de maquinaria, por otro lado, puede permitir tolerancias ligeramente más amplias si las piezas están sujetas a mecanizado secundario o ajustes de ensamblaje. La siguiente tabla resume los rangos generales de precisión dimensional observados en diversas aplicaciones de fundición a presión con plomo.

| Campo de aplicación | Tolerancia dimensional típica | Rugosidad de la superficie (Ra) | Requisito de posprocesamiento |

|---|---|---|---|

| Fundición a presión de vehículos eléctricos | ±0,05 mm - ±0,08 mm | 0,8 – 1,2 µm | A menudo requiere pulido o anodizado. |

| Fundición a presión de artes de pesca | ±0,06 mm - ±0,1 mm | 1,0 – 1,6 µm | Galvanoplastia ocasional para protección contra la corrosión. |

| Maquinaria de fundición a presión | ±0,08 mm - ±0,15 mm | 1,6 – 3,2 µm | Mecanizado o recubrimiento en función del uso. |

Optimización de Procesos y Técnicas de Medición

Lograr y mantener la precisión dimensional requiere mediciones precisas y control de calidad. Las máquinas de medición por coordenadas (MMC) y los sistemas de escaneo láser se utilizan ampliamente para verificar la estabilidad dimensional de piezas fundidas a presión. Estos sistemas permiten la medición sin contacto de geometrías complejas, asegurando que las desviaciones del modelo de diseño permanezcan dentro de límites aceptables. Las técnicas de control estadístico de procesos (SPC) también se aplican en las líneas de producción de fundición a presión para monitorear las tendencias en las dimensiones de las piezas e identificar posibles desviaciones del proceso de manera temprana. La integración de herramientas de medición digitales con sistemas de gestión de producción permite realizar correcciones en tiempo real, reducir las tasas de desperdicio y mantener una calidad constante.

Influencia de la composición de la aleación en la precisión

Las aleaciones a base de plomo poseen propiedades específicas que las hacen adecuadas para la fundición a presión de precisión. La presencia de estaño y antimonio mejora la solidez y la resistencia al desgaste, manteniendo al mismo tiempo una buena fluidez. La composición de la aleación determina la tasa de contracción de la pieza fundida, lo que afecta directamente la precisión dimensional. Cuando se utiliza en fundición a presión de vehículos eléctricos , el control de la aleación se vuelve particularmente importante porque las piezas a menudo requieren tolerancias estrictas para el sellado y la disipación de calor. De manera similar, la fundición a presión de aparejos de pesca se beneficia de aleaciones con menor contracción para garantizar un ajuste preciso de los componentes móviles, mientras que la fundición a presión de maquinaria utiliza aleaciones que equilibran la resistencia mecánica y la facilidad de fundición.

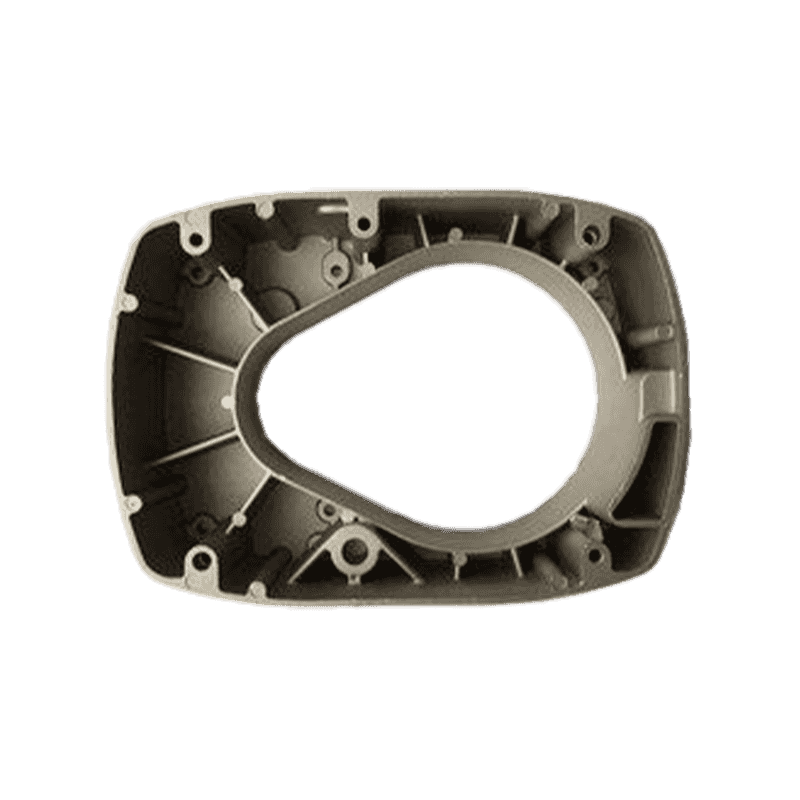

Diseño de matrices y su papel en el logro de la precisión

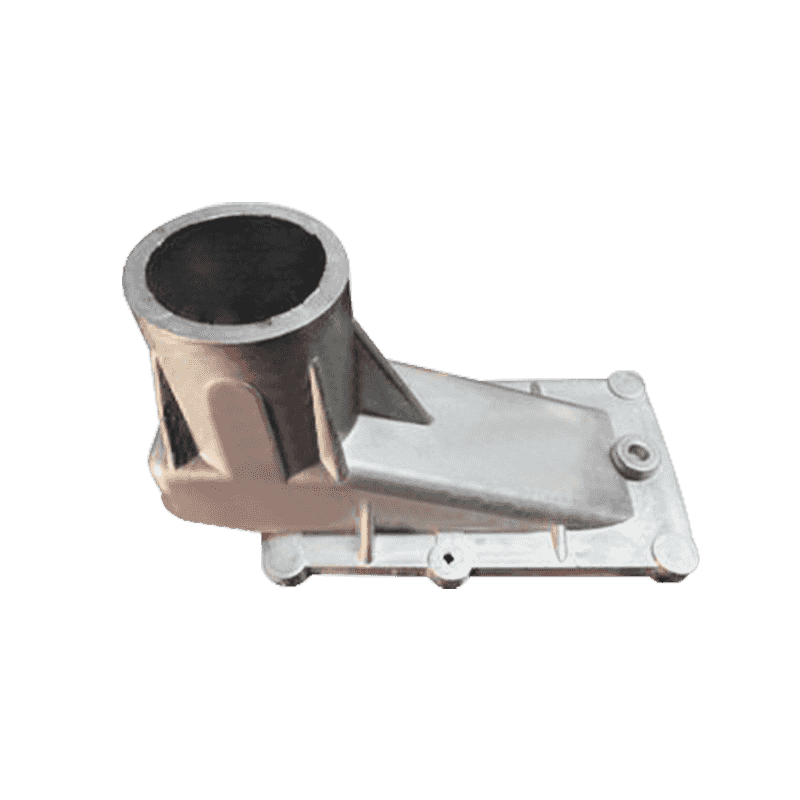

El diseño del troquel juega un papel fundamental a la hora de determinar el resultado dimensional final de una pieza fundida. Elementos como líneas de separación, ubicaciones de pasadores expulsores y canales de enfriamiento deben diseñarse cuidadosamente para reducir la concentración de tensiones y la deformación. El control uniforme de la temperatura dentro de la matriz garantiza que el plomo fundido se enfríe de manera uniforme, evitando la contracción o distorsión local. En aplicaciones avanzadas como maquinaria de fundición a presión , se utilizan simulaciones de ingeniería asistida por computadora (CAE) para predecir el flujo del metal y el comportamiento de solidificación, optimizando la estructura del troquel antes de que comience la fabricación. Estas consideraciones de diseño contribuyen significativamente a lograr una precisión confiable y un acabado superficial de alta calidad.

Mejora del acabado superficial mediante postratamientos

Los procesos de postratamiento, como el pulido, el granallado y el recubrimiento, se emplean comúnmente para mejorar el acabado superficial de los componentes fundidos a presión con plomo. Estos procesos no sólo mejoran la apariencia sino que también reducen la porosidad de la superficie, mejorando la resistencia a la corrosión y la adhesión de la pintura. Por ejemplo, las piezas de fundición a presión de vehículos eléctricos pueden someterse a un recubrimiento en polvo para protegerlas contra la exposición ambiental, mientras que los componentes de fundición a presión de los artes de pesca a menudo reciben un revestimiento de níquel para resistir la corrosión del agua salada. Los productos de fundición a presión de maquinaria también pueden someterse a mecanizado para refinar la suavidad de la superficie con fines de ensamblaje o sellado. La combinación de fundición precisa y acabado eficaz garantiza que cada pieza cumpla con las expectativas tanto funcionales como estéticas.

Estabilidad dimensional en condiciones operativas

Después de la producción, la estabilidad dimensional sigue siendo una consideración importante, especialmente para piezas sujetas a variaciones de temperatura o cargas mecánicas. Los componentes de fundición a presión de plomo generalmente presentan una buena estabilidad debido a la resistencia del material a la expansión térmica. Sin embargo, la exposición excesiva al calor durante la operación puede causar deformaciones menores si la composición de la aleación o el proceso de tratamiento térmico son inadecuados. En la fundición a presión de vehículos eléctricos, la estabilidad térmica es fundamental para las carcasas de baterías y las carcasas electrónicas. De manera similar, los componentes de fundición a presión de los aparejos de pesca deben mantener la estabilidad dimensional para garantizar un funcionamiento suave bajo temperaturas variables del agua. Mantener condiciones de producción estables durante la fundición a presión contribuye a minimizar dichas variaciones.

Comparación entre la fundición a presión con plomo y otros métodos de fundición de metales

La fundición a presión de plomo a menudo se compara con la fundición a presión de aluminio y zinc en términos de precisión y acabado. Si bien las aleaciones de aluminio son más livianas y se usan comúnmente en la fundición a presión de vehículos eléctricos, el plomo ofrece una mejor repetibilidad dimensional debido a su bajo punto de fusión y buenas características de flujo. La fundición a presión de zinc, por otro lado, logra un acabado superficial similar pero requiere una mayor presión de fundición. La siguiente tabla describe una comparación general entre estos materiales en relación con la precisión dimensional y el acabado superficial.

| Tipo de material | Punto de fusión (°C) | Tolerancia dimensional (mm) | Rugosidad de la superficie (Ra μm) | Aplicación típica |

|---|---|---|---|---|

| Aleación de plomo | 327ºC | ±0,05 – ±0,1 | 0,8 – 1,6 | Fundición a presión de artes de pesca, fundición a presión de maquinaria. |

| Aleación de aluminio | 660°C | ±0,08 – ±0,15 | 1,2 – 2,5 | Fundición a presión de vehículos eléctricos. |

| Aleación de zinc | 420°C | ±0,05 – ±0,08 | 0,8 – 1,2 | Productos de consumo, piezas de hardware. |

Prácticas de inspección y control de calidad

Los métodos de inspección para garantizar la precisión dimensional y la calidad de la superficie incluyen examen visual, medición dimensional y pruebas de rugosidad de la superficie. Los métodos de pruebas no destructivas (NDT), como la inspección por rayos X y ultrasonidos, pueden detectar defectos internos que pueden afectar la estabilidad y la precisión. Para los componentes de alto valor utilizados en la fundición a presión de vehículos eléctricos, los equipos de control de calidad realizan un mapeo dimensional completo para garantizar que todas las piezas cumplan con tolerancias estrictas. El monitoreo regular del desgaste de la herramienta, la temperatura del troquel y los parámetros de inyección garantiza que se mantenga una precisión constante a lo largo del tiempo. La implementación de estos estándares de inspección respalda la confiabilidad a largo plazo y reduce el desperdicio.

Estabilidad y repetibilidad del proceso

La capacidad de reproducir piezas idénticas en múltiples ciclos de producción define la estabilidad del proceso en la fundición a presión con plomo. Los sistemas automatizados con controles programables garantizan que parámetros como la velocidad de inyección, la presión y la temperatura permanezcan dentro de los límites establecidos. Los sistemas de monitoreo y retroalimentación en tiempo real mejoran aún más la repetibilidad del proceso. Esta coherencia es esencial en sectores como el de la fundición a presión de maquinaria, donde las piezas deben encajar con una mínima variación. Las condiciones de producción estables también reducen las tasas de retrabajo, lo que ayuda a los fabricantes a lograr costos y plazos predecibles sin comprometer la precisión o el acabado de la superficie.

Aplicaciones que requieren alta precisión y acabado suave

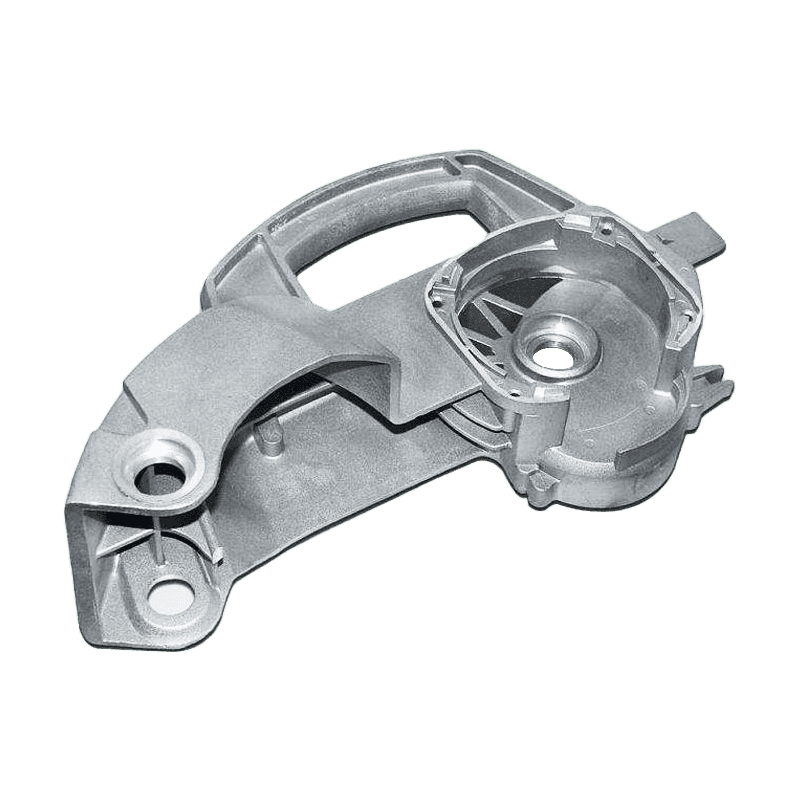

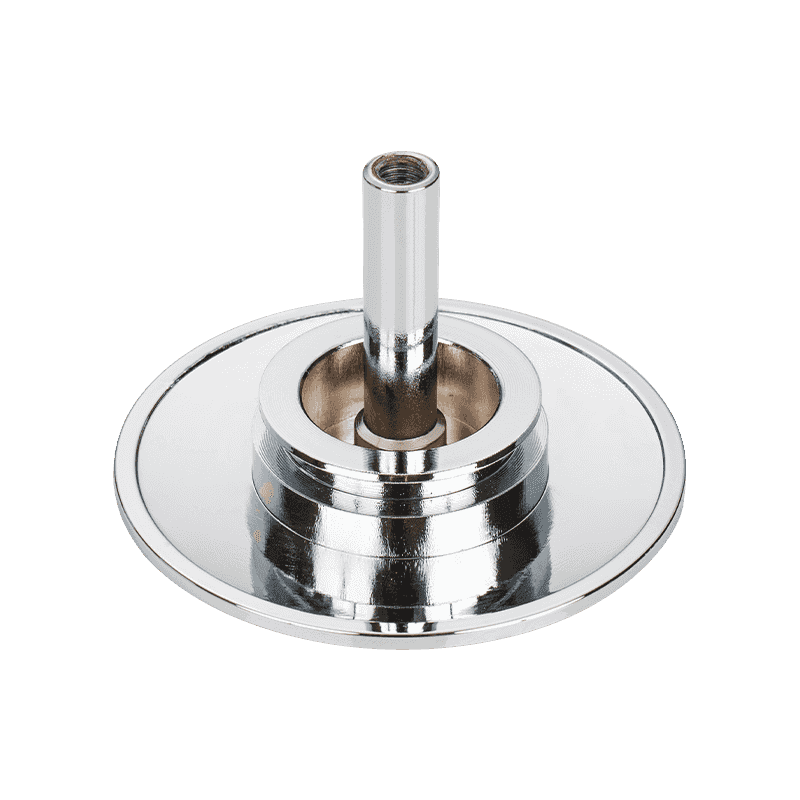

La fundición a presión con plomo se utiliza ampliamente en campos que requieren una alta consistencia dimensional y texturas superficiales suaves. Los componentes de fundición a presión de vehículos eléctricos se benefician de esta tecnología debido a la necesidad de precisión en las carcasas electrónicas y las cajas de baterías. La fundición a presión de aparejos de pesca requiere un ajuste preciso para garantizar la eficiencia mecánica y la durabilidad bajo carga. Las aplicaciones de fundición a presión de maquinaria incluyen carcasas, engranajes y válvulas, donde las dimensiones precisas y la baja rugosidad de la superficie mejoran el rendimiento y la eficiencia del ensamblaje. Estas aplicaciones demuestran cómo la fundición a presión con plomo respalda diversos requisitos industriales a través de precisión y consistencia.

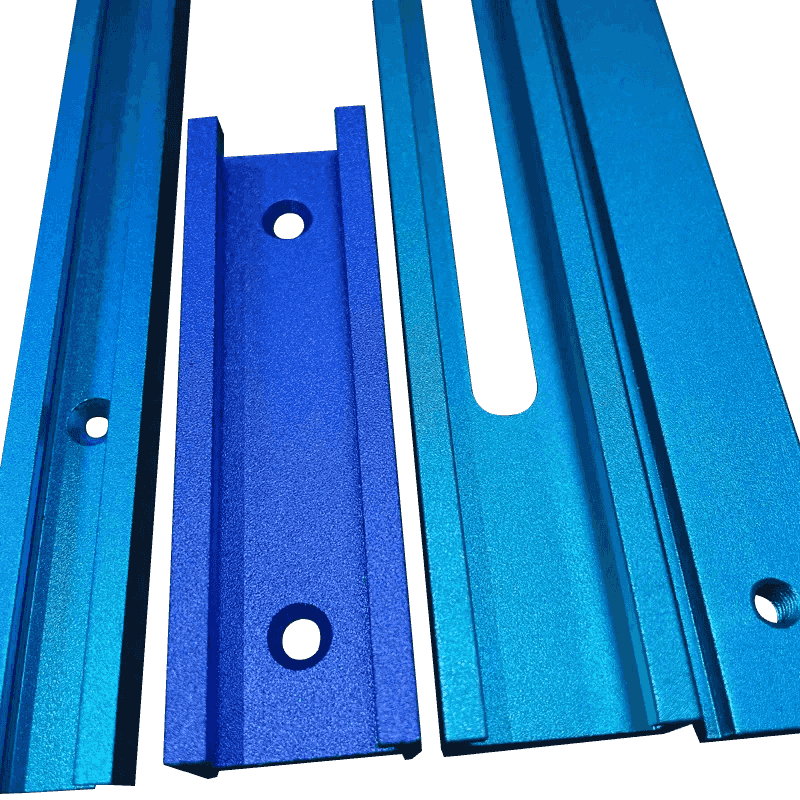

Integración del mecanizado CNC en procesos de acabado

Para mejorar aún más la precisión dimensional, los componentes de fundición a presión a menudo se someten a mecanizado CNC como proceso secundario. El mecanizado CNC permite el refinamiento de superficies y el control de tolerancias más allá de los límites del proceso de fundición. Esta integración es especialmente común en la fundición a presión de vehículos eléctricos y maquinaria, donde se requieren geometrías complejas y características de alineación críticas. La combinación de fundición a presión y mecanizado CNC proporciona rentabilidad y precisión dimensional superior, satisfaciendo las demandas cambiantes de los sectores manufactureros modernos.

Tendencias futuras en control de calidad dimensional y superficial

El futuro de la fundición a presión de plomo reside en la fabricación y la automatización digitales. Tecnologías como el escaneo de moldes en 3D, la simulación predictiva y el control de calidad basado en inteligencia artificial están mejorando la capacidad de predecir y controlar las desviaciones. Los materiales y recubrimientos mejorados para matrices también extienden la vida útil del molde, manteniendo la consistencia del acabado de la superficie durante tiradas de producción más largas. A medida que industrias como la fundición a presión de vehículos eléctricos y la fundición a presión de artes de pesca continúan evolucionando, el énfasis en la precisión y la eficiencia ambiental impulsará una mayor innovación en la tecnología y los sistemas de producción de fundición a presión de plomo.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.