¿Cómo reducir el desgaste de los moldes y prolongar la vida útil de los moldes en la fundición a presión de aluminio?

11-12-2025Introducción al desgaste del molde en la fundición a presión de aluminio

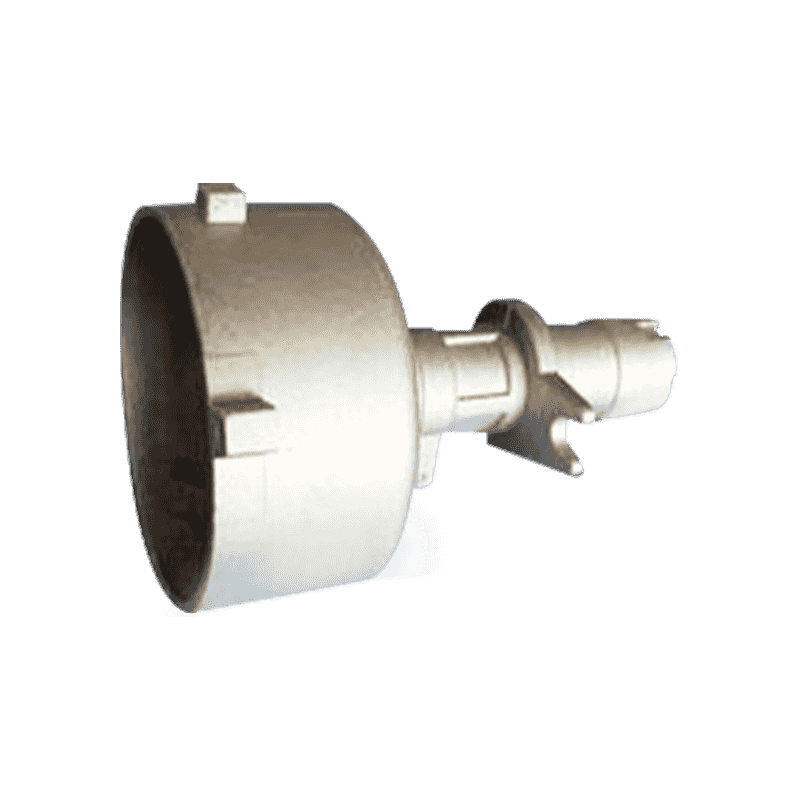

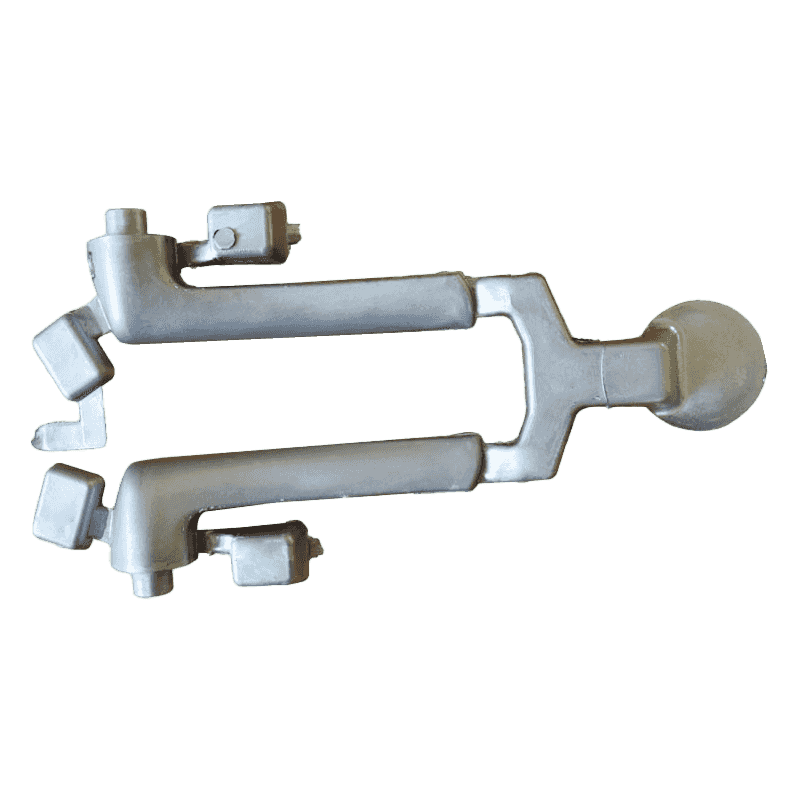

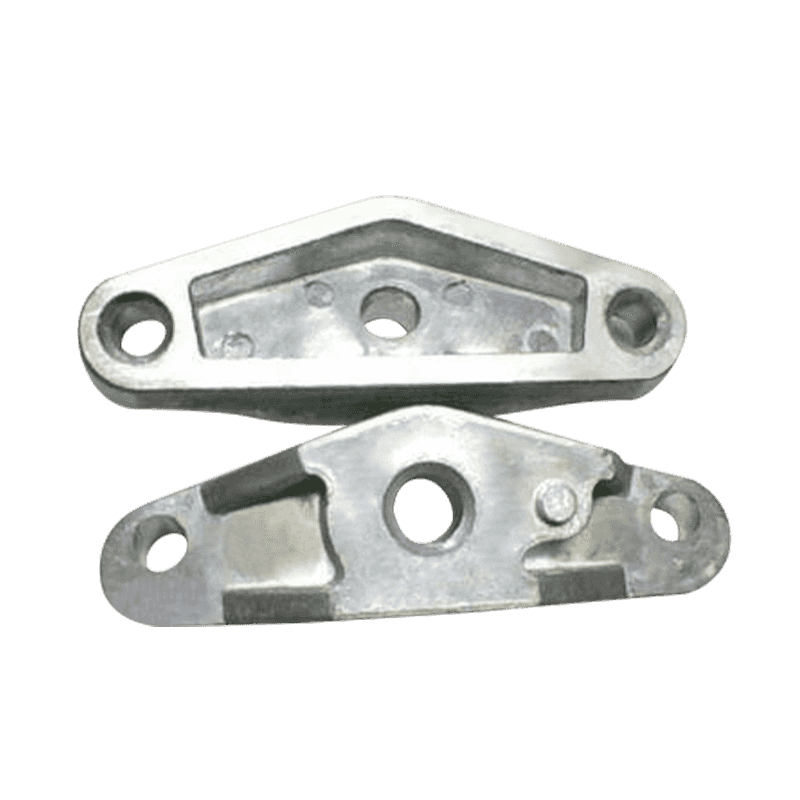

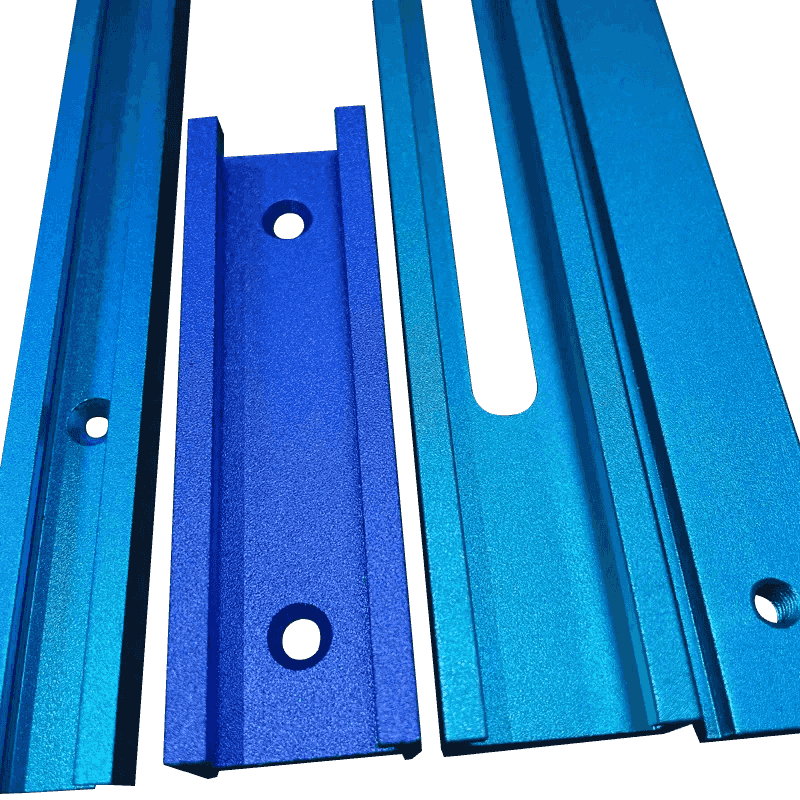

La fundición a presión de aluminio es un proceso de fabricación ampliamente utilizado que consiste en inyectar aluminio fundido en un molde a alta presión. Este proceso es esencial para producir componentes de alta precisión en industrias como la automotriz, aeroespacial y electrónica. Sin embargo, uno de los mayores desafíos en fundición a presión de aluminio es el desgaste de los moldes. El desgaste de los moldes puede reducir significativamente la vida útil de los moldes, lo que genera un mayor tiempo de inactividad, mayores costos de mantenimiento y una menor eficiencia de producción. Por lo tanto, comprender cómo gestionar y reducir el desgaste del molde es crucial para mejorar la durabilidad y la rentabilidad del proceso de fundición a presión.

Comprender las causas del desgaste del moho

El desgaste del molde en la fundición a presión de aluminio se produce debido a varios factores. Las causas más comunes de desgaste del molde incluyen ciclos térmicos, tensión mecánica, erosión y corrosión. Estos factores pueden degradar el material del molde con el tiempo, lo que lleva al desarrollo de grietas, rugosidad superficial y otros defectos que comprometen la calidad de las piezas fundidas y acortan la vida útil del molde.

El ciclo térmico se refiere al calentamiento y enfriamiento repetido del molde durante el proceso de fundición. A medida que se inyecta aluminio fundido en el molde, se enfría y solidifica rápidamente, lo que hace que el molde experimente importantes fluctuaciones de temperatura. Estos cambios de temperatura pueden provocar expansión y contracción térmica, lo que puede provocar microfisuras en el material del molde y, finalmente, provocar fallos en el molde.

La tensión mecánica se produce cuando el aluminio fundido entra en contacto con la cavidad del molde bajo alta presión. La fuerza que ejerce el aluminio puede provocar abrasión y desgaste en la superficie del molde, especialmente en las zonas donde el metal fundido fluye con mayor velocidad. Esto puede provocar la erosión de la superficie del molde, lo que provoca un acabado más rugoso y una precisión dimensional reducida de la pieza final.

La erosión es otro factor clave en el desgaste del molde. La inyección a alta presión de aluminio fundido puede transportar pequeñas partículas de metal que erosionan gradualmente la superficie del molde. Esto es particularmente problemático en áreas con geometrías complejas o paredes delgadas donde el flujo de metal es turbulento.

La corrosión también es una preocupación en la fundición a presión de aluminio. La presencia de humedad, humedad y ciertos químicos en el ambiente pueden hacer que el material del molde se deteriore con el tiempo, provocando la formación de óxido u otros efectos corrosivos que debilitan el molde.

Estrategias para reducir el desgaste del molde

Reducir el desgaste del molde en la fundición a presión de aluminio requiere un enfoque multifacético que aborde las causas fundamentales del desgaste. Se pueden emplear varias estrategias para extender la vida útil de los moldes y mejorar la eficiencia general de la producción. Estas estrategias incluyen optimizar los materiales de los moldes, mejorar los sistemas de refrigeración y calefacción y adoptar mejores prácticas de mantenimiento.

Elegir los materiales de molde adecuados

La selección de materiales para los moldes juega un papel fundamental a la hora de reducir el desgaste y aumentar la vida útil de los moldes. Los materiales con alta conductividad térmica, solidez y resistencia al ciclo térmico, la erosión y la corrosión son ideales para la fundición a presión de aluminio. Algunos materiales comunes para moldes incluyen aleaciones de acero de alta resistencia, como H13, y recubrimientos especializados que mejoran la resistencia del molde al desgaste y la corrosión.

El acero H13 se utiliza comúnmente en la fundición a presión de aluminio debido a su alta resistencia al choque térmico y al desgaste. Es capaz de soportar las altas temperaturas asociadas con el proceso de fundición y es resistente al agrietamiento y la degradación de la superficie. Además, los revestimientos superficiales, como el cromado o la nitruración, pueden mejorar aún más la resistencia del molde al desgaste, la erosión y la corrosión. Estos recubrimientos crean una superficie dura y duradera que es menos propensa a sufrir daños por ciclos térmicos y estrés mecánico.

En algunos casos, también se puede considerar el uso de materiales cerámicos o materiales compuestos para moldes que requieran una resistencia adicional al desgaste y la corrosión. Estos materiales son particularmente efectivos en ambientes donde el molde está expuesto a reacciones químicas agresivas o altas temperaturas.

Optimización de los sistemas de refrigeración y calefacción

La refrigeración y calefacción eficientes son esenciales para minimizar el desgaste del molde. Un enfriamiento inadecuado puede provocar una acumulación excesiva de calor, lo que provoca estrés térmico y deformación del molde. Por otro lado, un enfriamiento demasiado agresivo puede provocar ciclos térmicos rápidos, lo que puede exacerbar la formación de grietas y otros defectos en el material del molde.

Para optimizar el sistema de enfriamiento, es importante diseñar el molde con una disposición eficaz del canal de enfriamiento. Esto asegura que el molde se enfríe uniformemente y que se eviten los puntos calientes. Un enfriamiento adecuado evita la expansión y contracción desiguales, que pueden contribuir a la fatiga térmica y al agrietamiento. Los canales de enfriamiento deben colocarse estratégicamente en áreas del molde que experimentan mayor calor durante el proceso de fundición, como el sistema de compuerta y la cavidad.

Además de optimizar el diseño del molde, se debe controlar cuidadosamente la temperatura del aluminio fundido. Mantener una temperatura constante durante todo el proceso de fundición ayuda a evitar fluctuaciones excesivas de temperatura en el molde. Esto reduce el estrés térmico y minimiza el riesgo de daños por moho. En algunos casos, el uso de sistemas avanzados de monitoreo de temperatura puede proporcionar datos en tiempo real sobre la temperatura del molde, lo que permite un mejor control y ajustes durante la producción.

Reducir la tensión mecánica en el molde

La tensión mecánica en el molde se puede reducir controlando la presión de inyección y la velocidad del aluminio fundido. Ajustando los parámetros de inyección es posible minimizar la fuerza ejercida sobre el molde durante el proceso de llenado. Esto puede ayudar a reducir la abrasión y la erosión de la superficie del molde, particularmente en áreas donde el flujo de metal está más concentrado.

Además, el uso de elevadores y respiraderos puede ayudar a controlar el flujo de aluminio fundido, evitando turbulencias y reduciendo la probabilidad de erosión en áreas sensibles del molde. El diseño adecuado de la entrada también es crucial para garantizar que el metal fundido fluya uniformemente hacia la cavidad del molde, evitando áreas de alta presión y minimizando el potencial de desgaste.

Implementación de un mantenimiento regular del molde

El mantenimiento regular es esencial para garantizar que los moldes permanezcan en buenas condiciones y sigan funcionando de manera efectiva durante toda su vida útil. Las actividades de mantenimiento pueden incluir inspecciones de rutina, limpieza y reparaciones para abordar cualquier signo de desgaste o daño antes de que provoquen fallas en el molde. Al identificar y abordar los pequeños problemas desde el principio, es posible prolongar la vida útil del molde y evitar costosas paradas o reparaciones.

Limpiar el molde después de cada ciclo de producción es particularmente importante para evitar la acumulación de residuos metálicos, que pueden contribuir a la corrosión y la erosión. Se pueden usar agentes de limpieza especiales para eliminar los depósitos rebeldes, mientras que se pueden emplear métodos de limpieza abrasivos para restaurar la superficie del molde si se vuelve áspero con el tiempo. Además, la lubricación de piezas móviles y juntas puede ayudar a reducir la fricción y el desgaste durante el proceso de fundición.

También es importante controlar el estado del sistema de refrigeración del molde, comprobando si hay obstrucciones o fugas en los canales de refrigeración. Un sistema de enfriamiento bien mantenido garantiza una temperatura constante del molde, lo que ayuda a prevenir la fatiga térmica y el agrietamiento. Las comprobaciones de mantenimiento periódicas también pueden identificar cualquier área donde el molde pueda estar experimentando un desgaste excesivo, lo que permite realizar reparaciones o reemplazos oportunos.

Uso de revestimientos de superficies de moldes

La aplicación de revestimientos superficiales al molde puede proporcionar una capa adicional de protección contra el desgaste, la corrosión y el daño térmico. Recubrimientos como el cromado, la nitruración o los revestimientos cerámicos ayudan a mejorar la dureza de la superficie del molde y la resistencia a los ciclos térmicos. Estos recubrimientos pueden prolongar significativamente la vida útil del molde, especialmente en áreas de gran tensión o desgaste, como el sistema de compuerta y la cavidad del molde.

Además de mejorar la resistencia al desgaste del molde, los revestimientos superficiales también pueden mejorar el acabado superficial de las piezas fundidas. Una superficie del molde más suave reduce la fricción y mejora el flujo del aluminio fundido, lo que puede conducir a piezas fundidas de mejor calidad y menos desgaste del molde. Los revestimientos de superficie también facilitan la limpieza del molde, lo que reduce la acumulación de residuos metálicos y previene la corrosión.

Comparación de materiales y revestimientos de moldes

| Material/Recubrimiento | Ventajas | Aplicaciones comunes |

|---|---|---|

| Acero H13 | Alta resistencia al choque térmico, duradero bajo alta presión. | Comúnmente utilizado en moldes de fundición a presión de aluminio. |

| Cromado | Mejora la dureza de la superficie y la resistencia a la corrosión. | Utilizado en áreas de alto desgaste como sistemas de compuertas y cavidades. |

| nitruración | Aumenta la dureza, la resistencia al desgaste y la resistencia a la fatiga. | Ideal para moldes expuestos a ciclos térmicos. |

| Recubrimientos cerámicos | Resistencia a altas temperaturas, propiedades antiadherentes. | Se utiliza para moldes expuestos a altas temperaturas y condiciones abrasivas |

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.