La influencia del proceso de fabricación de los accesorios de baño con aleación de zinc en la fuerza

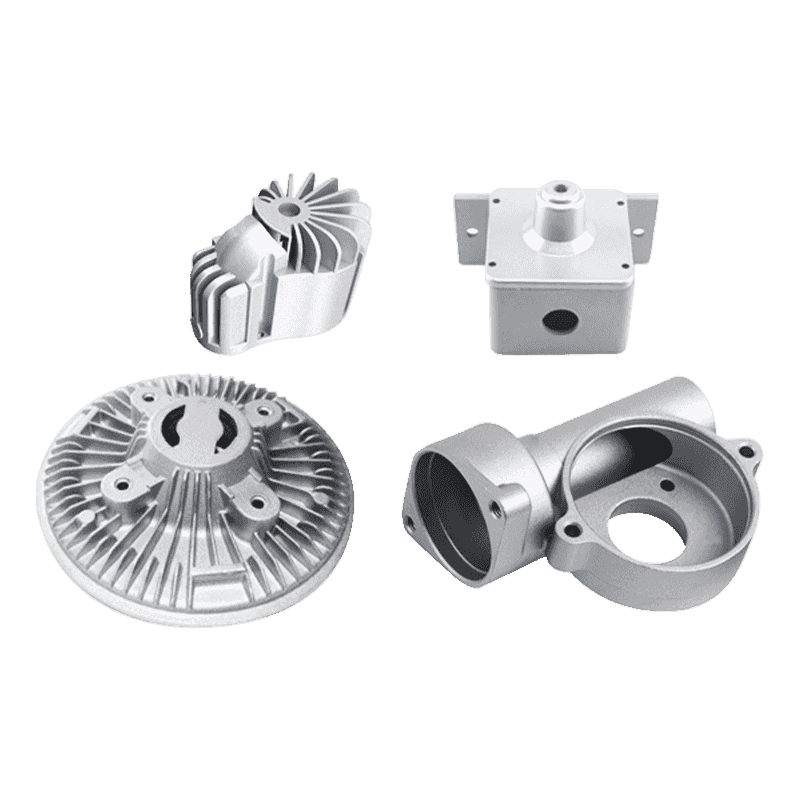

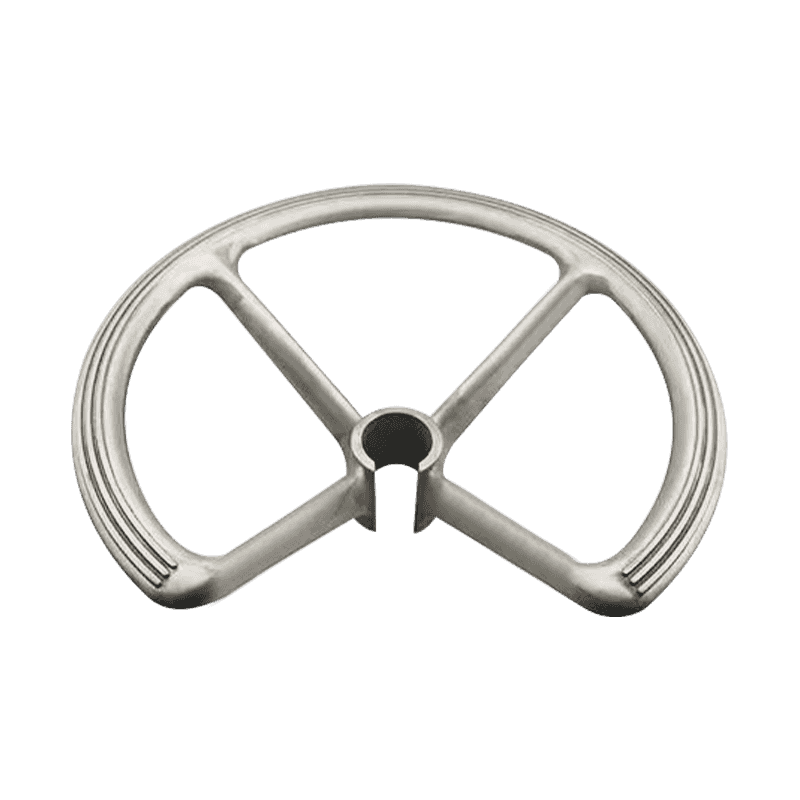

17-09-2024 La influencia del proceso de fabricación de Accesorios de baño con aleación de zinc En la fuerza es un proceso complejo y delicado que involucra múltiples enlaces y factores. Estos accesorios, como cabezales de ducha, grifos, etc., no solo se requieren ser hermosos y duraderos, sino también tener suficiente fuerza para resistir la presión y el uso en el uso diario.

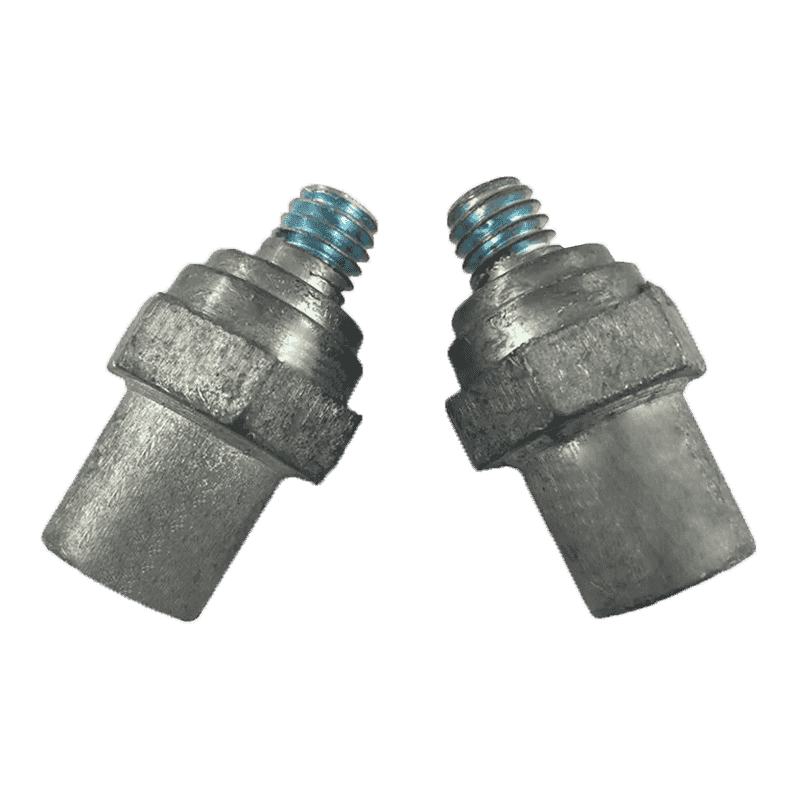

Como material base de los accesorios de baño, las propiedades físicas y químicas de la aleación de zinc en sí son cruciales para la resistencia del producto final. Los materiales de aleación de zinc de alta calidad deberían tener un buen rendimiento de formación de fundición, con baja pérdida de material y alta eficiencia de producción. Además, la proporción de cada componente en la aleación también afectará su resistencia y resistencia a la corrosión. Por lo tanto, en la etapa de selección de materiales, la composición de la aleación debe controlarse estrictamente para garantizar la base de resistencia del sustrato.

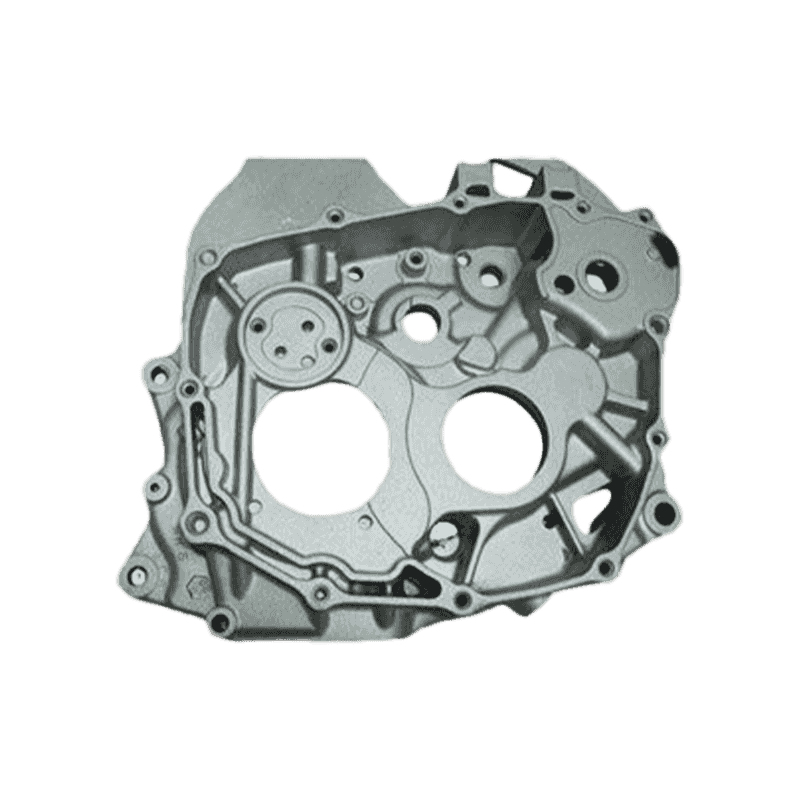

El tratamiento previo al plato es un paso clave para garantizar una buena unión entre el recubrimiento y el sustrato. Durante el proceso de fundición a muerte, una capa de óxido densa se forma fácilmente en la superficie de la aleación de zinc. Si esta capa de óxido no se elimina por completo, afectará seriamente la fuerza de unión y la fuerza del recubrimiento. Por lo tanto, el tratamiento previo al plato generalmente incluye pasos como la limpieza, la molienda, el desengrasado, la corrosión y la activación para eliminar completamente la suciedad de la superficie y la capa de óxido y exponer la estructura del cristal del metal base. El refinamiento de estos pasos de procesamiento afecta directamente la adhesión y la resistencia general del recubrimiento.

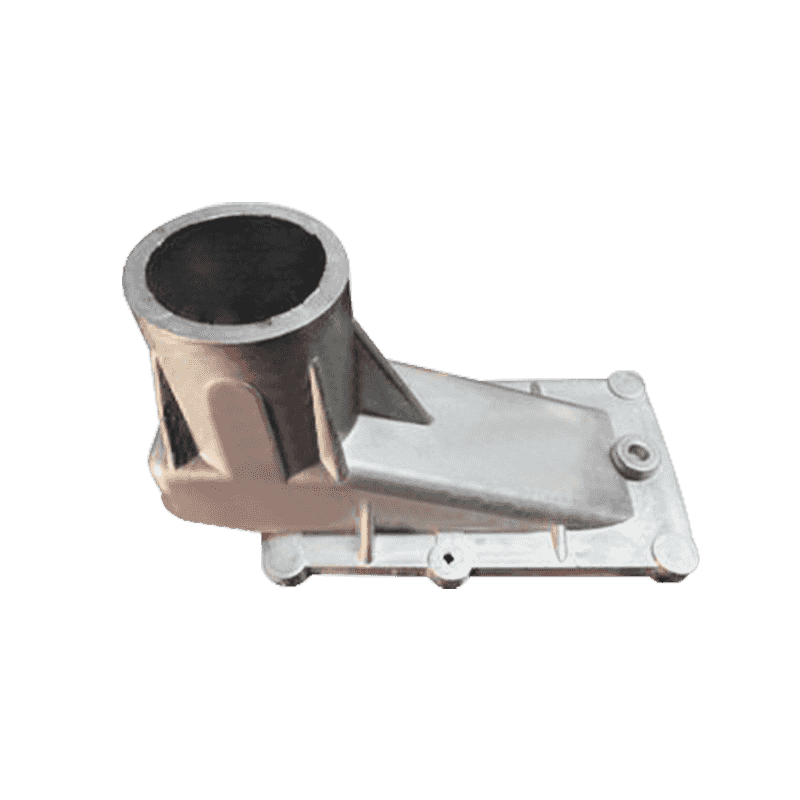

El proceso de electroplation es un proceso clave para formar el recubrimiento y tiene un impacto directo en la resistencia del recubrimiento. En la electroplatación de aleación de zinc, se deposita una capa de recubrimiento de aleación de zinc en la superficie del metal por electrólisis. En este proceso, los parámetros del proceso como la temperatura, la densidad de corriente, la composición de la solución de placas, el valor de pH y la velocidad de deposición deben controlarse estrictamente. Por ejemplo, una temperatura demasiado alta causará granos gruesos y una estructura desigual, afectando la resistencia y la resistencia a la corrosión del recubrimiento; mientras que una densidad de corriente demasiado alta puede causar grietas y reducir la resistencia general del recubrimiento. Por lo tanto, la configuración razonable de los parámetros del proceso es la clave para garantizar la resistencia y la calidad del recubrimiento.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.