¿La resistencia de las piezas de la herramienta eléctrica de aleación de aluminio es suficiente para cumplir con los requisitos de las operaciones de alta carga?

03-06-2025 Características de resistencia básica de las piezas de aleación de aluminio en el proceso de fundición de troqueles

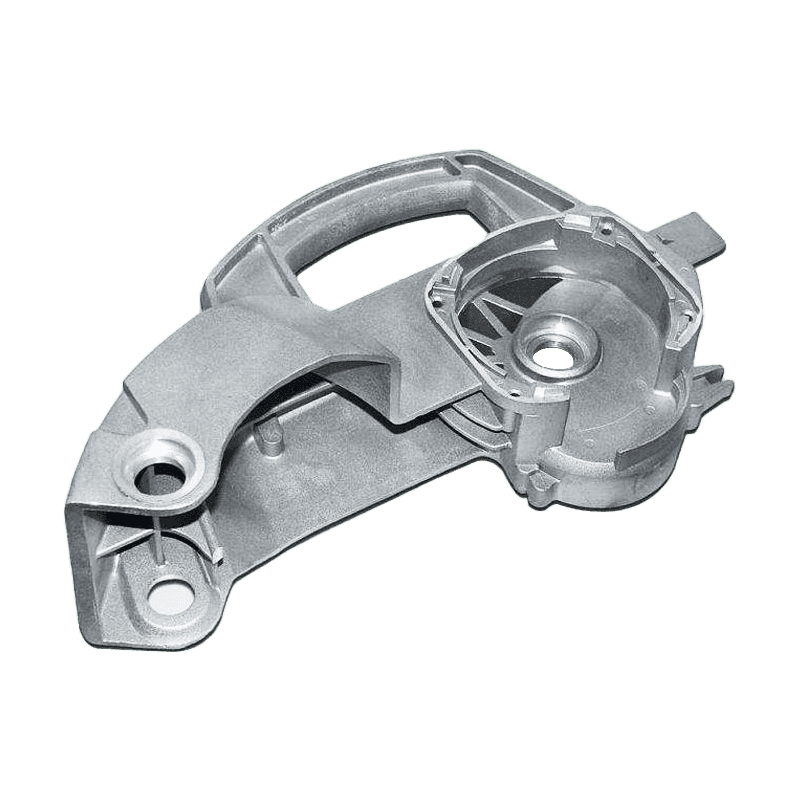

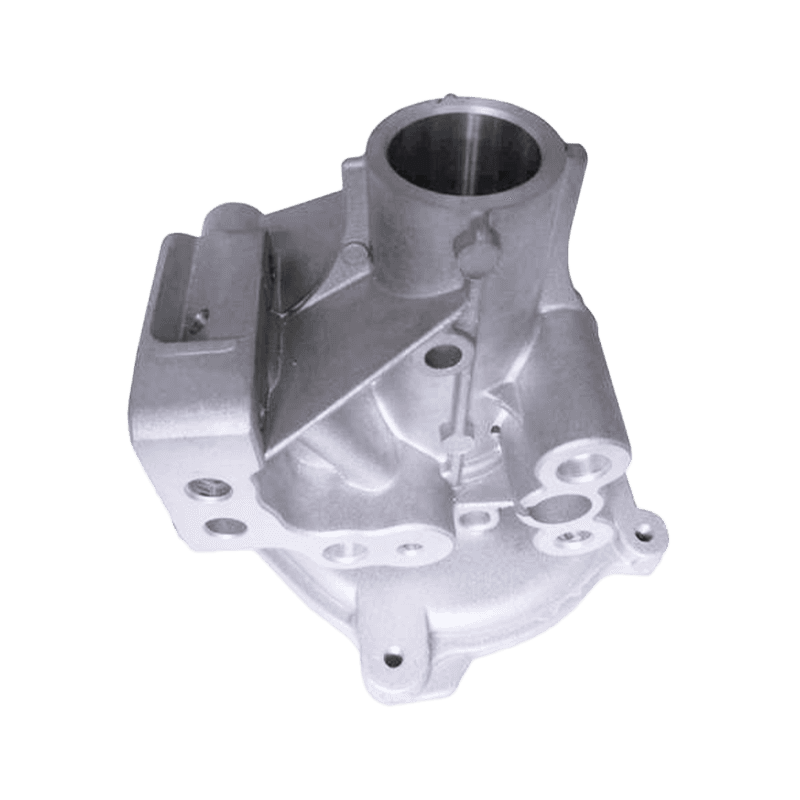

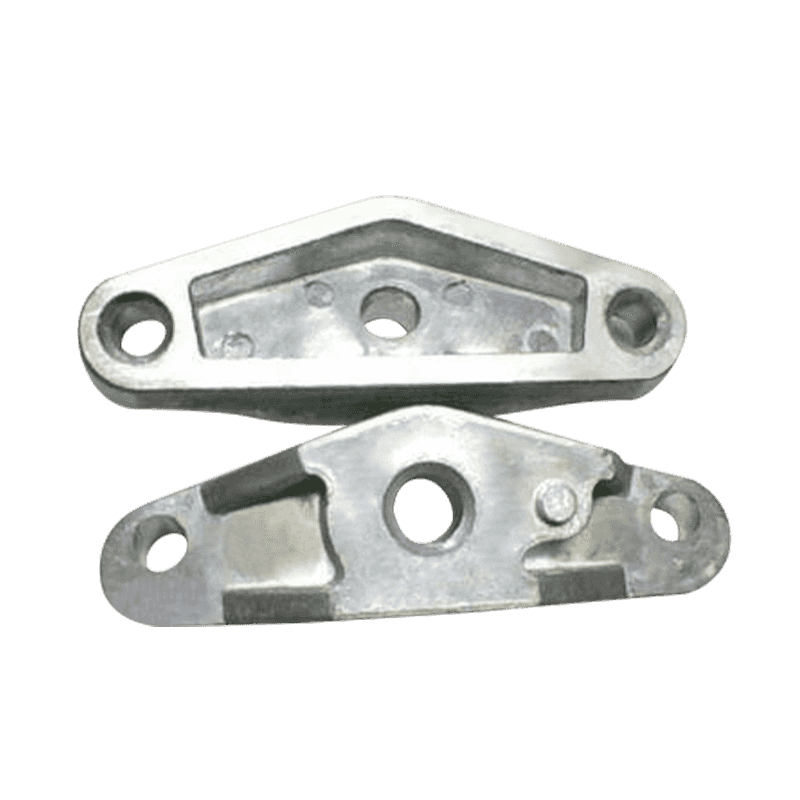

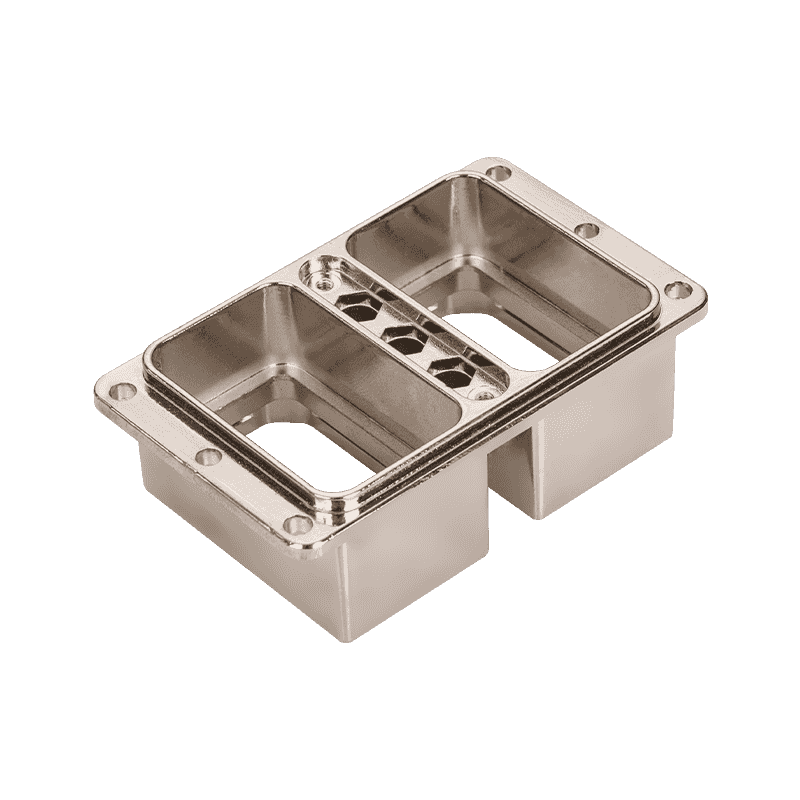

Aluminio Aleación de muerte se utilizan ampliamente en las alojamientos de herramientas eléctricas y las piezas estructurales internas debido a su baja densidad, estructura de luz y alta eficiencia de moldeo. Los materiales comunes como ADC12, A380, Alsi9cu3, etc. tienen una buena resistencia a la tracción y resistencia al impacto. Aunque la resistencia absoluta de la aleación de aluminio es menor que la del acero forjado o el acero inoxidable, el espacio de carga puede ser compensado por la distribución del espesor de la pared, la disposición de las costillas, etc. durante el diseño. Para la carcasa, la estructura protectora o las partes de las herramientas eléctricas, su resistencia básica puede cumplir con los requisitos mecánicos necesarios para el uso diario.

La influencia del diseño estructural y la distribución de la fuerza en el rendimiento de la resistencia

Las piezas fundidas deben considerar los principios de dispersión de la uniformidad estructural y el estrés durante el diseño. La concentración de estrés puede reducirse reforzando las costillas, las costillas de soporte o las transiciones de filete, mejorando así la capacidad general de carga. Las piezas fundidas en herramientas de energía generalmente necesitan resistir la vibración intermitente, la rotación de alta frecuencia y el impacto en la fuerza de reacción. Por lo tanto, el diseño estructural razonable no es solo la clave para mejorar el rendimiento de carga, sino también directamente relacionado con la estabilidad de las piezas durante el uso.

La influencia de la calidad del moldeo de fundición a muerte en la consistencia de la resistencia

Si se producen agujeros de contracción, poros, cierres fríos y otros defectos durante el proceso de fundición a muerte, la compacidad de la estructura interna de las piezas se verá afectada, lo que dará como resultado una disminución de la resistencia local. Para garantizar la calidad de las piezas de fundición a muerte, se deben controlar los parámetros del proceso clave, como la temperatura del moho, la velocidad de vertido de aleación, el sistema de escape y el diseño de moho. Las piezas terminadas generalmente deben verificarse mediante detección de rayos X, análisis metalográfico o pruebas mecánicas para verificar su distribución de resistencia. En la producción en masa, la capacidad de control del proceso de fundición a muerte es de gran importancia para garantizar la consistencia de la resistencia general.

Límites de aplicación adecuados para escenarios de alta carga

Aunque las piezas de aleación de aluminio con fundición a muerte se usan ampliamente en la carcasa de transmisión, la placa de la protección frontal, la cavidad de engranajes y otras partes de las herramientas eléctricas, algunas estructuras aún pueden enfrentar problemas de resistencia o deformación insuficientes en entornos de alta frecuencia, alta impacto y alta temperatura. Por ejemplo, las máquinas de perforación industrial pesada, las llaves de impacto y otras operaciones de alta intensidad y los largos ciclos de trabajo colocan requisitos más altos en el rendimiento de la fatiga de las piezas. En tales escenarios, a menudo es necesario coincidir con los materiales de aleación de aluminio reforzado o mejorar las propiedades mecánicas a través del tratamiento térmico, la infiltración y otros métodos.

Combinado con el proceso de postprocesamiento para optimizar el rendimiento de la fuerza

Para mejorar aún más la resistencia, las fundiciones de muertes de aleación de aluminio a menudo usan el proceso de tratamiento térmico T5 o T6 para precipitar y endurecer los elementos SI y Cu en la organización. Al mismo tiempo, algunas piezas clave se complementarán con un procesamiento mecánico para garantizar la precisión de la conexión y la estabilidad mecánica. En términos de tratamiento superficial, procesos como anodización y recubrimiento electroforético no solo ayudan a mejorar la resistencia a la corrosión, sino que también proporcionan cierta protección de amortiguación contra el impacto de la fuerza externa.

Rendimiento de la aplicación en casos reales

En aplicaciones de productos reales, como un cierto modelo de molinillo de ángulo portátil, su carcasa delantera utiliza la fundición de died ADC12. Se ha verificado que esta estructura puede funcionar de manera estable durante cientos de horas en un entorno de vibración de alta velocidad sin grietas o deformación obvias. Además, en la estructura de la carcasa del desmontaje de alta frecuencia y las llaves eléctricas del ensamblaje, las aleaciones de aluminio con fundición a muerte también se usan ampliamente, y los requisitos de torsión y resistencia a la compresión se cumplen a través del control de la posición de la costilla y la relación de espesor.

¿Estás interesado en nuestros productos?

Deje su nombre y dirección de correo electrónico para obtener nuestros precios y detalles de inmediato.